Перед лесопромышленными предприятиями России в новых экономических условиях поставлены задачи обеспечения рационального использования лесосырьевых ресурсов, снижения себестоимости продукции путем улучшения структуры производства и внедрения новых прогрессивных технологий.

Одним из направлений полного использования доступной биомассы дерева является широкое использование пневой и некондиционной древесины, остающейся на лесосеках. Поэтому скорейшего решения требуют вопросы, связанные с организацией, техникой и технологией заготовки пневой и некондиционной древесины, используемой для получения экстракционной канифоли, скипидара и других химических компонентов. Основной целью заготовки пневой древесины является обеспечение сырьем действующих в нашей стране канифольно-экстракционных заводов.

После корчевки пневая древесина содержит большое количество грунта (около 40–50 % от общего веса), вросшие в корневую систему крупные твердые фракции, а также гниль, кору и мелкую корневую систему, практически не содержащие смолистых веществ [1, 6]. Кроме того, в общем объеме трудозатрат на заготовку пневого осмола исключительно велик удельный вес разделки и очистки осмола, колеблющийся при взрывной заготовке от 34 до 40 %, а при механизированной до 51 % от общего объема трудозатрат [2, 3, 6]. Таким образом, если не будет решен вопрос механизации разделки и очистки пневой древесины, то вся эффективность ее использования в производстве резко снижается.

Решаемые задачи, направленные на достижение цели

Лесопромышленные предприятия располагают различными механическими, химическими и другими способами очистки круглых лесоматериалов. Однако специфические особенности и строение пневой и некондиционной древесины исключают возможность использования этих способов для ее очистки. За последнее время в зарубежной практике лесопромышленных производств широкое применение нашла гидравлическая окорка и очистка лесоматериалов. Известные зарубежные гидроокорочные машины предусматривают использование стационарных гидравлических струй. Сущность такой гидравлической обработки заключается в воздействии на лесоматериалы гидравлической струи, подаваемой под высоким давлением на поверхность, подлежащую обработке. Гидравлическая высоконапорная струя, воздействуя на кору или гниль, разрушает и вымывает их. Обладая сравнительно высокой производительностью, эти гидравлические окорочные машины требуют огромных расходов воды, они энергоемки и малоэкономичны [4, 5].

Свойством увеличения динамического воздействия на поверхность лесоматериалов и повышения эффективности их очистки обладают импульсно-закрученные гидравлические струи. Использование импульсных гидравлических струй для первичной обработки круглых лесоматериалов было успешно применено в Марийском политехническом институте им. А.М. Горького Ю.Я. Дмитриевым, Г.Ф. Кислицыной и А.Н. Григорьевым [4, 5]. Применение импульсно-закрученных гидравлических струй позволило значительно снизить энергоемкость окорочных машин и потребности в воде на обработку лесоматериалов со значительным повышением качества очистки.

Основным видом сырья для канифольно-экстракционного производства является спелый пневой осмол, представляющий собой ядровую древесину пней и корней хвойных пород. В промышленности в основном используют спелый пневой осмол сосны и частично кедра. Спелым считается осмол, образовавшийся в процессе отгнивания заболони и малосмолистой древесины корней за период более 10 лет оставления пня после рубки насаждений. Технические требования к сырью, поставляемому на канифольно-экстракционные заводы (КЭЗ), регламентируются ОСТ 13-131-82 «Осмол пневый сосновый».

В соответствии с ОСТ 13-131–82 осмол пневой должен быть очищен от остатков почвы, гнили, заболонной древесины и от обугленных частей. По своим размерам отдельные куски его не должны превышать по длине 60 см, а в поперечном сечении – 40×40 см, т.е. нижний предел размеров кусков пневого осмола не регламентируется. В увязке с рентабельностью производства канифоли на канифольно-экстракционных заводах (КЭЗ) содержание ее в 1 т осмола при влажности 20 % должно быть не менее 130 кг (13 %).

Для очистки и предварительной разделки целых пней, а также неразделенного пневого осмола механизированной заготовки в КирНИИЛП создана стационарная линия, состоящая из двух установок: установки для очистки целых пней ЛО-106 на базе корообдирочного барабана КБ-20 и установки для предварительного измельчения целых пней ЛО-109. Линия смонтирована и испытана в Кайском леспромхозе Кировской области на переработке неразделенного пневого осмола механизированной заготовки.

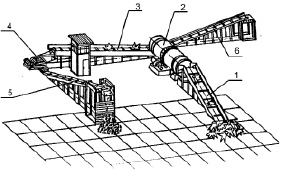

В состав линии входит следующее оборудование (рис. 1): погрузочно-транспортная машина ЛТ-175, двухцепной загрузочный конвейер, барабан корообдирочный КБ-20 со специальным загрузочным устройством, конвейер ленточный уборки отходов из-под барабана, конвейер цепной выгрузочный, установка для измельчения целых пней ДО-109, конвейер цепной скребковый для выноса кусков пней из-под машины ЛО-109, конвейер общей сборки отходов.

Линия работает следующим образом. Целые пни (свежие, спелый осмол, торфяные), заготовленные путем корчевания, подвозятся погрузочно-транспортной машиной на площадку к загрузочному конвейеру. С помощью грейферного захвата [6] или бульдозерного отвала пни сталкиваются в приемный бункер загрузочного устройства и конвейером подаются в корообдирочный барабан. При вращении барабана пни ударяются о стенки, на которых размещены ножи, друг о друга и очищаются от песка, коры и гнили. Мелкие корешки обламываются. Отходы проваливаются в отверстия в барабане и удаляются ленточным транспортером. Очищенные пни выгружаются из барабана автоматически, падают на выгрузочный конвейер и подаются в приемный бункер установки ЛО-109. На установке пни измельчаются на древесные частицы. Производительность по сырью 15 тыс. пл. м3 в год, максимальный диаметр измельчаемого пня 1,1 м, мощность установки 221 кВт, масса установки 100 т.

Касаясь зарубежной практики очистки осмола, отметим, что в США, например, где наиболее развито производство экстракционной канифоли, эта технологическая операция перенесена на биржи и выполняется не в лесу, а на канифольно-экстракционных заводах. Для очистки и промывки осмола используются мощные очистительно-моющие машины, подобные применяемым на целлюлозно-бумажных предприятиях для окорки балансов.

Рассмотренные способы очистки пневого осмола и их анализ позволили сделать следующие выводы:

– применяемая в настоящее время ручная очистка осмола на месте его заготовки малопроизводительна и трудоемка, значительно повышает себестоимость осмола;

Рис. 1. Линия вибрационно-ударной очистки и разделки пневого осмола: 1 – загрузочный транспортер; 2 – установка для очистки целых пней ЛО-106 с загрузочным устройством; 3 – выгрузочный транспортер; 4 – установка для измельчения пней ЛО-109; 5 – транспортер выноса кусков пней; 6 – транспортер общей уборки отходов

– испытанные способы очистки целых корневых систем от грунта (ударный, пневматический и вибрационные) не обеспечивают качественную очистку пневого осмола;

– использование гидравлического способа очистки пневого осмола стационарными струями предусматривает большую энергоемкость и значительный расход воды;

– установка по очистке пневого осмола барабанного типа не обеспечивает полной его очистки от грунта, гнили и мелкой корневой системы, не обеспечивает эффективную очистку свежего пневого осмола от коры, она энергоёмка и металлоёмка.

Предлагаемый способ

В связи с этим возникает необходимость в разработке новой установки по эффективной очистке пневого осмола от грунта, коры и гнили, которая обеспечивала бы технические требования к сырью, поставляемому на канифольно-экстракционные заводы (КЭЗ) [9].

Для проведения экспериментальных исследований по изучению характеристик импульсно-закрученных струй жидкости, используемых для очистки пневого осмола, разработана и изготовлена экспериментальная установка в лаборатории Поволжского государственного технологического университета.

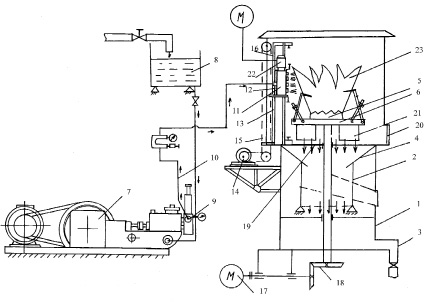

Принципиальная схема экспериментальной установки представлена на рис. 2. В качестве источника высокого давления использовался насос типа ГВ-351А (7). Для питания установки водой введен питательный бак (8), вода из которого подается в насос через всасывающий патрубок (9), а затем через напорный патрубок (10) к гидроимпульсатору (11) [8]. Для смазки рабочих органов насоса с целью предохранения их от коррозии в установку введен дополнительный масляный бачок (10).

Для очистки пневой древесины сконструирован и изготовлен металлический окорочный агрегат. Агрегат состоит из бака (1), в котором на уголках крепится фильтрационный бак (2) с сеточным дном. В баке (1) расположено сливное отверстие (3) для спуска очищенной воды в бассейн. В верхней части бака (1) имелись сливные наклонные крышки (4) и устройство для крепления пня. Крепящее устройство смонтировано на консоли, которая состояла из уголков, приваренных к кромкам бака. К валу консоли на сварке крепилась крестовина (5), к которой на сварке крепилась платформа (6) для установки пня. На концах крестовины шарнирно были смонтированы три зажима (24) с гребенками для обхвата и крепления установочного пня (21). Крепление зажимов осуществлялось болтовыми стяжками. Такая конструкция крепящего устройства предусматривала возможность вращения пня около вертикальной его оси.

Устройство для создания импульсно-закрученных струй крепилось с помощью болтового соединения к горизонтальной (12) и вертикальной (13) платформам. Те в свою очередь крепились к вертикальной стойке (16). Такая конструкция создавала возможность перемещения гидроимпульсатора в вертикальной плоскости вдоль продольной оси пня. Гидроимпульсатор также имел свободное перемещение в горизонтальной плоскости, вследствие чего можно было менять расстояние от среза насадки гидроимпульсатора до пня и угол атаки импульсно-закрученной гидравлической струи на боковую поверхность пня [8].

Рис. 2. Схема экспериментальной установки

Установка работает следующим образом: насос высокого давления (7) из бака (8) подаёт рабочую жидкость через напорный патрубок (10) к гидроимпульсатору (11). Гидроимпульсатор, создавая импульсно-закрученную струю жидкости, подаёт её на поверхность пня. С помощью горизонтальной платформы (13) происходит перемещение гидроимпульсатора (11) по вертикальной стойке (16) с помощью привода (14) и цепной передачи (15), при этом происходит эффективная очистка пневого осмола от грунта, коры, гнили и мелкой корневой системы. Одновременно с вертикальным перемещением гидроимпульсатора происходит вращение пня на платформе (6) с помощью привода (17) и редуктора (18).

Удалённые с поверхности пня грунт, кора и гниль с помощью импульсно-закрученной гидравлической струи вместе с жидкостью попадают на сито (19). Мелкая фракция балласта проходит через сито (19) и по наклонным крышкам (4) попадает на фильтрующую сетку, где происходит очистка воды.

Математическое моделирование

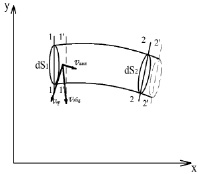

Импульс жидкости закрученной струи направлен к некоторой твердой плоской поверхности, которая для простоты предполагается цилиндрической и рассматривается в прямоугольной системе координат ХОУ (рис. 3).

Рис. 3. Элементарная струйка в системе координат

Общее количество движения импульсно-закрученной элементарной струи будет выражаться из суммы импульсной составляющей и вращательной.

(1)

(1)

(2)

(2)

Система уравнений определения нарастания и убывания переменной давления с изменением времени – t.

при

при  (3)

(3)

Отсюда сила удара импульсно-закрученной струи будет

при

при  (4)

(4)

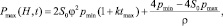

В итоге получаем максимальную силу воздействия импульсно-закрученной струи на преграду:

(5)

(5)

где Pmax(H, t) – сила воздействия импульсно-закрученной струи на преграду; S0 – площадь выходного отверстия насадка; pmin – минимальное давление в гидроимпульсаторе; pmax – максимальное давление в гидроимпульсаторе; φ – коэффициент скорости в зависимости от профиля сопла; k – коэффициент падения давления в гидроимпульсаторе; tmax – время максимального значения силы удара струй о преграду; ρ – плотность жидкости.

Техника эксперимента и методика обработки полученных результатов

Экспериментальные исследования по удалению грунта, коры и гнили c пневой древесины проводились на натурных образцах спелого и свежего пневого осмола. В качестве варьируемых факторов выбраны расстояние от среза насадка до обрабатываемой поверхности l = 0,08–0,4 м; диаметр насадка d0, величина давления перед насадком pn = 2,28–5,77 МПа, частота следования импульсов f = 16–32 Гц, угловая частота вращения струи ωс = 30–60 с–1. Опыты проведены при постоянной скорости подачи рабочего органа Jп = 0,1 м/с.

В результате экспериментальных исследований были определены в общем виде регрессионные уравнения влияния независимых начальных параметров импульсно-закрученных гидравлических струй на ширину обработанной поверхности пневой древесины при удалении грунта, коры и гнили.

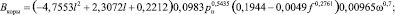

С учетом найденных коэффициентов регрессионные уравнения взаимного влияния независимых параметров на ширину обрабатываемой поверхности примут вид

(6)

(6)

(7)

(7)

(8)

(8)

Сравнение результатов экспериментальных исследований с численными значениями величин, вычисленных по полученным выше зависимостям, показало, что средние относительные погрешности не превышали значений:

а) удаление грунта – 0,70 %;

б) удаление коры – 1,73 %;

в) удаление гнили – 3,05 %.

Выводы

1. Разработан новый способ очистки поверхности лесоматериалов, защищённый патентом РФ, и может быть рекомендован для промышленного внедрения.

2. Основываясь на законах физики и механики, получили математическую модель воздействия импульсно-закрученной струи на поверхность пневой древесины.

3. Разработано устройство для очистки поверхности лесоматериалов, защищённое патентом РФ, и может быть рекомендовано для промышленного внедрения

4. Полученные функциональные зависимости ширины обработанной поверхности пневой древесины от влияния независимых начальных параметров импульсно-закрученных гидравлических струй, которые могут быть использованы для инженерных расчетов при проектировании промышленных установок для очистки пневой древесины.

Рецензенты:Смирнов М.Ю., д.т.н., профессор кафедры транспортно-технологических машин, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола;

Алибеков С.Я., д.т.н., профессор, заведующий кафедрой машиностроения и материаловедения, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола.

Работа поступила в редакцию 01.04.2015.