Одним из основных критериев отбора участников мирового автомобильного рынка и степени их конкурентоспособности является соответствие системы менеджмента качества (СМК) предприятия не только международному стандарту ISO 9001 [1], но и международному отраслевому стандарту ISO/TS 16949 [2]. В этих стандартах главные акценты сделаны на удовлетворенности потребителя и процессном подходе, позволяющем избавиться от разобщенности в понимании производственного процесса и сократить до минимума конфликтные ситуации, возникающие между различными уровнями управления производством. Несомненно, что обязательное условие развития любого предприятия – достижение долгосрочной конкурентоспособности.

Одним из важнейших инструментов стандарта ISO/TS 16949 является процедура APQP «Перспективное планирование качества продукции» [4], целью которой является обеспечение выполнения всех необходимых процедур и этапов работы для того, чтобы можно было произвести качественные автокомпоненты при приемлемом уровне затрат. Однако на многих российских предприятиях внедрена система разработки и постановки продукции на производство (СРПП), соответствующая национальным стандартам РФ [5], существует сформировавшаяся за много лет определенная последовательность этапов производства, и простая замена СРПП процессом APQP невозможна: она требует дополнительных усилий и ресурсов. Одной из основных является проблема выстраивания производственного процесса в соответствии с описанием процедуры APQP в соответствующем стандарте [4].

Цель исследования – рассмотреть основные этапы процедуры APQPс точки зрения обеспечения и совершенствования СМК предприятия; установить информационные связи между этапами планирования, проектирования, разработки и производства продукции и построить блок-схему процедуры APQP.

Основное отличие процедуры APQP от СРПП заключается в последовательно-параллельном выполнении этапов производственного процесса. Такой подход позволяет в случае необходимости вернуться на предыдущий этап, провести корректирующие действия и продолжить работу. В стандарте [4] не описан механизм взаимодействия элементов процедуры APQP, не установлены четкие логические взаимосвязи и не представлен весь процесс графически. Вероятно, этим обусловлен тот факт, что большая часть сотрудников без соответствующего обучения с трудом понимают, что от них требуется, когда руководство предприятия принимает решение о совершенствовании собственной системы менеджмента качества и внедрении этапов перспективного планирования качества продукции.

Поэтому ключевой задачей данного исследования является представление процедуры APQP в наглядной форме, позволяющей сотрудникам автомобилестроительных предприятий, в частности работникам, входящим в состав APQP-команды без особого труда понимать, как работает процесс в целом и за какую из функций всего «механизма» они отвечают. Кроме того, полученная блок-схема поможет молодым сотрудникам легче адаптироваться к работе, что благоприятно скажется на производственном процессе.

Процедура APQP состоит из пяти этапов. Определим основные цели и построим блок-схемы, руководствуясь требованиями стандарта.

I этап – «Планирование, разработка концепции и плана обеспечения качества продукции».

Цель – обеспечение ясного понимания потребностей и ожиданий потребителей и планирование всего APQP-процесса.

Одним из главных шагов выполнения процесса планирования можно назвать формирование APQP-команды, в составе которой должны быть представители маркетинговой, конструкторской, технологической, производственной и других служб, участвующих в этом процессе [7]. Блок-схема I этапа представлена в статье [6].

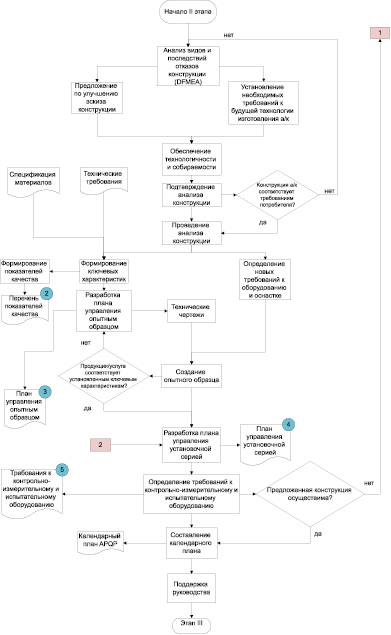

II этап – «Проектирование и разработка автомобильного компонента».

Цель – определение в почти итоговом виде свойств и характеристик конструкции будущего автокомпонента на основе всеобъемлющего и критического анализа технических требований, другой технической информации, результатов испытаний опытного образца и т.д. В случае если разработку конструкции автокомпонента выполняет потребитель или сторонняя организация, APQP-команде необходимо рассмотреть все факторы разработки.

На II этапе формируется перечень особо важных документов, например, таких как перечень показателей качества, план управления опытным образцом, план управления установочной серией, которые впоследствии используются при выполнении IV этапа процедуры. Блок-схема II этапа представлена на рис. 1.

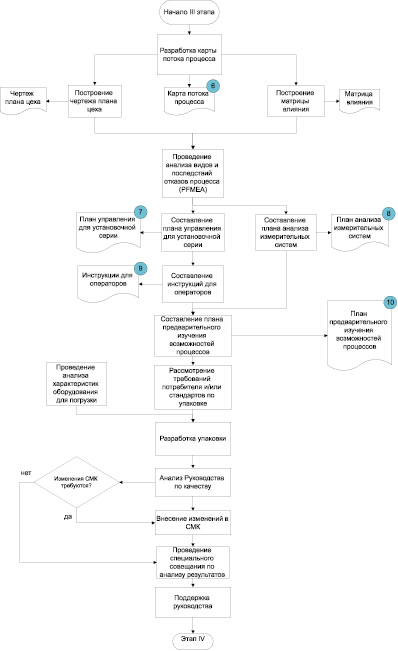

III этап – «Проектирование и разработка процессов».

Цель – разработка всех технологических и производственных процессов в окончательном виде [4].

По аналогии со вторым этапом, на третьем формируются не менее важные документы, такие как карта потока процесса, план анализа измерительных систем и другие. Блок-схема III этапа представлена на рис. 2.

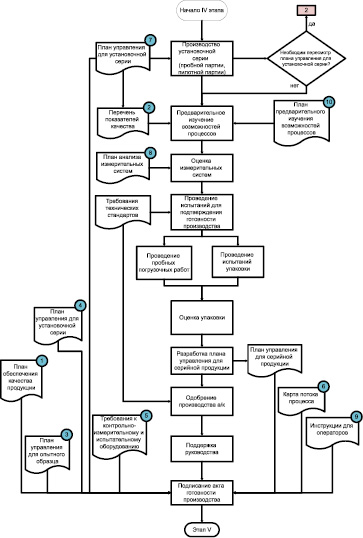

IV этап – «Окончательная подготовка производства автомобильных компонентов».

Цель – достижение полной готовности к производству автокомпонентов с необходимым темпом выпуска и с заведомым обеспечением всех требований к качеству.

В ходе IV этапа APQP-команда должна подтвердить, что планы управления и карта потока процесса соблюдаются, а продукция соответствует требованиям потребителя [4]. Блок-схема IV этапа представлена на рис. 3.

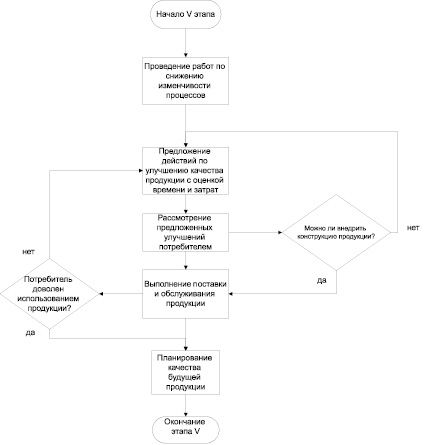

V этап – производство и действия по улучшению (обратная связь, оценка и корректирующие действия). Главной целью этого этапа можно назвать обеспечение партнерства поставщика и потребителя в решении проблем и постоянном улучшении [4]. Блок-схема V этапа представлена на рис. 4.

Рис. 1. Блок-схема II этапа «Проектирование и разработка автомобильного компонента»

Рис. 2. Блок-схема III этапа «Проектирование и разработка процессов»

Рис. 3. Блок-схема IV этапа «Окончательная подготовка производства автомобильных компонентов»

Заключение

В статье рассмотрены основные этапы процедуры APQP, основанные на требованиях национального стандарта РФ, с точки зрения сотрудника, который отвечает за совершенствование СМК отечественного автомобилестроительного предприятия. Построена блок-схема процедуры APQP в соответствии со стандартом этой процедуры и установлены взаимосвязи между этапами планирования, проектирования, разработки и производства продукции.

Рис. 4. Блок-схема V этапа «Производство и действия по улучшению (обратная связь, оценка и корректирующие действия)»

Рецензенты:Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 01.04.2015.