На настоящий момент наиболее распространенной схемой добычи торфа является фрезерная технология, обеспечивающая в совокупности с рациональными организационными подходами удовлетворительные сборы торфа за короткий добычной сезон [1, 8]. Для реализации технологических операций по поверхностно-послойной добыче торфа необходимо на начальной стадии разработки месторождения проводить комплекс подготовительных мероприятий включающий болотно-подготовительные операции по сводке древесной растительности, возведению осушительной сети и водоотводящих каналов, профилированию поверхности карт. По мере сработки верхних слоев залежи, для поддержания требуемой нормы осушения на технологических площадках, проводятся плановые мероприятия по прочистке и углублению картовых канав. При разработке торфяных месторождений, расположенных ниже уровня водоприемников (озеро, река), особенно на завершающем этапе, когда толщина подлежащего к сработке слоя залежи становится меньше минимально необходимой нормы осушения, для обеспечения технологических условий по сушке и уборке торфа, требуется применение водонапорных станций для перекачки грунтовых вод за пределы месторождения через оградительные дамбы, что увеличивает энергозатраты и, соответственно, себестоимость готовой торфяной продукции.

Существенным недостатком поверхностно-послойного способа разработки торфяных месторождений является снижение эффективности полевой сушки фрезерного торфа на технологических картах при значениях нормы осушения ниже требуемой. На месторождениях со сложным гидрологическим режимом подобная ситуация неизбежно возникает по мере сработки слоя залежи. По нормам технологического проектирования заглубление картовых каналов в грунт более чем на 0,5 м недопустимо [2], что приводит к неоднозначной ситуации на завершающих этапах эксплуатации залежи. С одной стороны, поддержание осушительной сети, обеспечивающей необходимую норму осушения, возможно при напорной откачке воды (большие энергозатраты) или путем углубления осушительной сети, но это приведет к заглублению каналов в минеральный грунт более чем на 0,5 м с соответствующим увеличением зольности разрабатываемого слоя залежи за счет выкидки минерального грунта на поверхность добычных полей. С другой стороны, возможно остановить добычу с соответствующими потерями торфа и уменьшением итоговых объемов добычи по сравнению с балансовыми. В современных условиях хозяйствования столь значительные технологические потери торфа недопустимы, так как в основном к началу настоящего столетия, все пригодные для промышленных разработок торфяные месторождения Республики Беларусь освоены или являются биосферными заповедниками.

В связи с изложенным целью настоящего исследования является интенсификация добычи фрезерного торфа на разрабатываемых производственных площадях и снижение технологических потерь торфа на завершающих стадиях эксплуатации месторождений. Задачей исследования является уменьшение энергозатрат на поверхностно-послойную добычу торфа при разработке торфяных месторождений со сложным гидрологическим режимом.

Предлагаемые технико-технологические решения

Поставленная задача решается тем, что фрезерный, поверхностно-послойный способ разработки торфяных месторождений, включающий операции по сводке древесной растительности, возведению осушительной сети и водоотводящих каналов, добычу фрезерного торфа, ремонт осушительной сети и технологических полей, включает дополнительную операцию при ремонте осушительной сети и технологических полей.

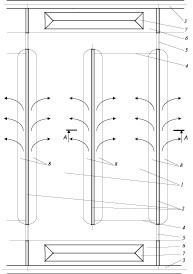

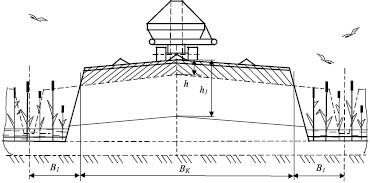

Принципиальная схема проведения дополнительной технологической операции при ремонте осушительной сети и технологических полей представлена на рис. 1 – план одной технологической площадки для добычи фрезерного торфа и поперечный разрез одной карты с картовыми канавами.

Одна технологическая площадка для добычи фрезерного торфа на верховой залежи включает четыре технологические карты 1, разделенные по длине картовыми канавами 2, а по торцам ограниченные валовыми каналами 3. Для передвижения технологических машин картовые канавы соединены попарно закрытыми дренами 4, а одна из них через мосты-переезды 5 сообщается с валовыми каналами. В торцах технологической площадки отведены полосы 6 для формирования штабелей 7 фрезерного торфа. Дополнительная технологическая операция при ремонте осушительной сети и технологических полей проводится путем экскавации части торфяной залежи на максимальную глубину полосами 8 шириной до одной четверти от ширины карт вдоль картовых канав 2 с равномерной укладкой ее на поверхность карт 1 и последующим профилированием поверхности 9.

На завершающем этапе, когда толщина подлежащего к сработке слоя залежи становится меньше минимально необходимой нормы осушения, для обеспечения технологических условий по сушке и уборке торфа, при очередном ремонте осушительной сети и технологических полей производят экскавацию части торфяной залежи на максимальную глубину полосами 8 шириной до одной четверти от ширины карт 1 вдоль картовых канав 2 с равномерной укладкой ее на поверхность карт и последующим их профилированием. В результате уровень 10 грунтовых вод до проведения технологической операции в результате углубления и уширения картовых канав понижается (уровень 11), а норма осушения восстанавливается за счет дополнительного слоя из экскавированной залежи на поверхности карт.

Так как интенсивность сработки слоя залежи на полосах 6 для формирования штабелей 7 фрезерного торфа значительно меньше по сравнению с технологическими картами 1, то нет необходимости в наращивании полос 6 путем экскавации залежи из прилегающих полос вдоль картовых канав 2 и валовых каналов 3.

Теоретические исследования

В процессе ремонта торфяных полей по предлагаемой схеме на поверхность торфяной залежи будет выгружаться переувлажненное торфяное сырье. Потенциально средняя влага выгружаемого сырья может находиться в диапазоне естественных влажностей для торфа данного типа и вида. Очевидно, что совместно с ремонтом полей по предлагаемой технологии необходимо для выполнения последующих операций по послойной добыче в текущем или последующих сезона, обеспечить эксплуатационную влажность поверхностного слоя. Торфяное сырье, будучи извлеченным из залежи, переходит из двухфазного состояния (жидкость-твердое) в трехфазное (жидкость-твердое-газ), что и определяет значительную разницу между процессами движения влаги в ненарушенной залежи и создаваемом слое торфа. Необходимо оценить рациональную толщину формируемого слоя и время, необходимое для достижения им равновесной влажности, при которой гравитационный поток влаги будет равным нулю.

Проведенные исследования показали, что для торфяного сырья характерно зависание влаги в фильтрационном равновесии при равенстве капиллярно-осмотического и гравитационного давлений в обезвоживаемой торфяной системе, причем с ростом высоты слоя торфа возрастает удельное количество влаги, удаленной из сырья до наступления фильтрационного равновесия [4, 5]. В первую очередь подобное явление объясняется ростом гидростатического давления в торфяном сырье при обезвоживании в более толстых слоях. Если сравнить с искусственным обезвоживанием торфа, то для создания давления в 2,0 МПа (w = 90–80 %) потребовалась бы высота навала около 200 м водного столба [3]. При влаге wк < 80 % требуются еще более высокие давления прессования из-за повышения энергии связи воды с торфом (табл. 1). Эта энергия связи тем больше, чем меньше W и размер пор (табл. 2), что устанавливает границы периодов обезвоживания: до 2,0 МПа (wн = 90–80 %) и после 2,0 МПа (wк < 80 %). 1-й период – гравитационное обезвоживание, w = (90–93)...(80–84) %; 2-й период – полевая или искусственная сушка, wк < (80–84) %.

Рис. 1. План технологической площадки для добычи фрезерного торфа бункерными машинами и схема к определению высоты наращиваемого слоя

Таблица 1

Форма и энергия связи влаги с твердой фазой торфа. Способы обезвоживания

|

Категория влаги |

Обозначение |

Энергия связи E, кДж/моль |

Содержание воды |

Способы обезвоживания (вариант) |

|

|

Wi, кг(в)/кг(с) |

wi, % |

||||

|

Химически связанная |

Wх |

41,9–419 |

0,04 |

3,84 |

(5) |

|

Физико-химически связанная |

Wфх |

21–63 |

0,49 |

32,88 |

(5), (3) |

|

В том числе прочносвязанная вода моносорбции |

Wм |

< 63 |

0,16 |

13,80 |

(5) |

|

Осмотическая |

Wосм |

< 2,1 |

0,71 |

41,52 |

(3), (4) |

|

Вода механического удерживания |

Wмех |

– |

8,8 |

89,80 |

(1), (2), (3) |

|

В том числе: |

|||||

|

капиллярная |

Wкап |

0,84 |

6,75 |

87,10 |

(1), (2), (3) |

|

внутриклеточная |

Wвнк |

– |

1,55 |

60,78 |

(3), (5) |

|

иммобилизованная |

Wим |

– |

|||

|

структурно-захваченная |

Wстр |

– |

0,5 |

33,33 |

(3), (4) |

|

Общее содержание |

W |

– |

10 |

90,91 |

(1), (2), (3) |

Примечания:

1. Гравитационное (1): wн = (92–93) %, wк = (87–84) %.

2. Механическое (2): wн = (87–84) %, wк = (65–70) %.

3. Полевая сушка (3): wн = (87–84)…(82–84)…(75–79) %, wк = (33–40) % (соответственно при экскаваторном, поверхностно-послойном и фрезерном способе добычи торфа).

4. Заводская сушка (4): wн = (40–70) %, конечная влага определяется видом продукции, принятым заводским способом переработки торфяного сырья и способом удаления влаги. Для брикетов wк = (15–18) %; для гранул wк = (12–16) %; для пеллет wк = (8–12) %; для кускового торфа (окускованного в полевых и цеховых условиях) влагосодержание wк ≤ 45 %; для крошкообразного торфа условное влагосодержание wу = 40 %.

5. Термическое высушивание.

Таблица 2

Зависимость высоты навала торфа от средних размеров пор

|

Диаметр пор D·106, м |

Энергия связи влаги Е, кДж/моль |

Вид влаги, W, кг(в)/кг(с) |

Высота навала при средних размерах пор, м |

||

|

Максимальная |

Наиболее вероятная |

Минимальная |

|||

|

12,0 |

0,44 |

Wвнк |

– |

2,48 |

– |

|

6,0 |

0,88 |

Wкап |

– |

4,96 |

– |

|

50,0 |

0,10 |

Wмех |

0,3 |

– |

– |

|

25,0 |

0,21 |

Wим |

0,6 |

– |

– |

|

0,9 |

5,84 |

Wосм |

– |

10,90 |

|

|

0,5 |

10,51 |

Wфх |

– |

29,76 |

|

Примечания:

1. Т = 293 К, s = 73∙10–3 Н/м, g = 9,81 м/с2, Q = 0°; cosQ = 1, торф верхового типа.

2. Е = 2s∙сosQ·Vж/r, Vж = m/rж.

3. W* – наименование влаги.

4. Эффективный размер пор при j ≈ 0,7 составляет Dэф = 56∙10–10 м.

Состояние торфа, при котором капиллярное и гравитационное давления выравниваются нами названо критическим, при этом критическое состояние для разной влажности торфяного сырья наблюдается при различных высотах навала. В критическом состоянии высота навала равна критической для данных условий hнав = Hкр. С этого критического состояния и начинается второй этап обезвоживания: сушка торфа. Характерно, что каждому значению w соответствует свое значение диаметра пор (табл. 2 и высоты навала hнав. Поэтому высоту навала необходимо уточнять (с учетом табл. 2 и рис. 2 (а, б)). Оценка высоты навала в первом приближении (без учета испарения влаги) определяется из соотношения

(1)

(1)

где s – коэффициент поверхностного натяжения, Н/м; r – радиус пор, м; Q – угол смачивания твердой фазы жидкостью, град; g – ускорение свободного падения, м/с2; rж – плотность связанной жидкости, кг/м3

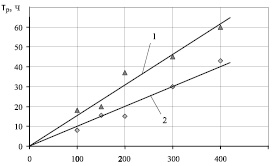

а б

Рис. 2. Зависимости: а – Hкр /hi = f(hi); б – Hкр/hi = f(1/hi) для верхового пушицево-сфагнового торфа, RT = (20–25) %

Ремонт торфяных полей по предлагаемой технологии возможен как в течение сезона добычи, так и в межсезонье [6]. В случае ремонта полей в период ограниченного испарения влаги (октябрь-март) толщина слоя выгрузки достигнет своего критического значения вне зависимости от количества поступающей солнечной радиации и интенсивности испарения. Например, для слоя торфа 0,4 м время достижения критической высоты и влагосодержания (шейхцериево-сфагновый торф, RT = (22…25) %, Hкр = 0,273 м, при Wкр = 9,75 кг(в)/кг(с)) составит 232 часа.

Роль испарения в процессе обезвоживания торфа невелика в первом периоде (гравитационном hн > Hкр), но является определяющей для второго (hн ≤ Hкр).

При оценке процесса обезвоживания торфа, выгруженного в расстил из приканавных полос в добычной сезон, нами было введено понятие равновесного времени tр, отражающего период достижения торфом состояния, при котором наблюдается равенство потока влаги на испарение и гравитационный сток. Это объясняется тем, что необходимо учитывать испарения с поверхности навала тем раньше, чем меньше его начальная высота и выше тепловой поток при высоте слоя выше критической. При t = tр величина интенсивности испарения равна интенсивности гравитационного обезвоживания, но при очень малых значениях интенсивности испарения, вклад которых в общий поток влаги при заданных значениях начальной высоты слоя невелик, его можно не учитывать при t < tр. При малых интенсивностях обезвоживания вклад интенсивности испарения растет и его учет обязателен при t > tр, т.е. когда высота слоя стремится к критическому значению для заданных характеристик торфяного сырья. При выравнивании текущей высоты слоя с критической роль интенсивности гравитационного потока влаги исключается из общего баланса влаги и общую интенсивность обезвоживания можно считать равной интенсивности испарения.

Таким образом, гравитационное обезвоживание навала торфа является определяющим до hi > Hкр по сравнению с испарением влаги с поверхности навала, увеличивающегося с ростом температуры, радиационного баланса (qл = B), уменьшением относительной влажности воздуха. Полагаем, что границей учета испарения при применении предлагаемой технологии ремонта в сезон добычи служит время «равновесия» (равновесное время) tр, когда значения интенсивности гравитационного обезвоживания и испарения выравниваются, т.е. когда на испарение приходится 50 % общего потока влаги.

Время достижения равновесного состояния описывается линейной зависимостью вида (рис. 3):

tр = kh⋅hн, (2)

с угловым коэффициентом khi = dtр/dhн, ч/м, значение которого составляет khi = 0,15⋅103 ч/м.

С учетом полученных данных считаем возможным рекомендовать разработанные теоретические подходы при выборе рациональных параметров слоя торфяного сырья, выгружаемого на поверхность залежи при реализации предлагаемой технологической схемы.

Инженерное приложение

В инженерных расчетах при реализации разработанных технологических подходов возможно определять необходимую ширину сработки приканавных полос по требуемой толщине слоя (при ремонте полей в межсезонье) или по требуемому времени достижения времени равновесия.

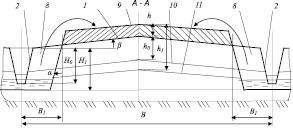

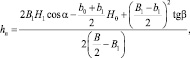

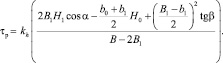

Высота hн наращиваемого слоя определяется из объема экскавируемой залежи. Она зависит от глубины Н1 и ширины В1 разрабатываемой приканавной полосы, т.е. h = f(H1, B1). Из условия равенства площадей поперечного сечения экскавируемого и наращиваемого слоев торфяной залежи Sэ = Sн с учетом стандартных параметров картовой канавы, а также профиля карты планируемая высота h наращиваемого слоя равна

(3)

(3)

где H1 и B1 – глубина и ширина приканавной полосы для экскавации залежи; α – угол заложения откосов картовой канавы (относительная величина заложения откосов картовых канав в торфяной залежи равна 0,25); H0 и b0 – глубина канавы и ширина по дну (H0 = 1,8…2,0 м; b0 = 0,3 м); b1 = b0 + 0,5H0 – ширина канавы на уровне поверхности карты; B – расстояние между осями соседних картовых канав (для верховых залежей B = 20 м; для низинных – B = 40 м); h0 и h1 – норма осушения до и после проведения работ по экскавации залежи; β = 50 – угол поперечного уклона поверхности технологической карты;

или  (4)

(4)

Рис. 3. Зависимость равновесного времени обезвоживания шейхцериево-сфагнового торфа степенью разложения 22…25 % (при учете гравитационного потока влаги и испарения) от начальной толщины слоя (конвективный теплоподвод – 1, радиационно-конвективный теплоподвод – 2) tpi = khi⋅hн, kh1 = 0,15⋅103 ч/м, kh2 = 0,1⋅103 ч/м

Плановая сработка слоя залежи за сезон добычи составляет до 300 мм (при средней глубине фрезерования hф = 11 мм и количестве циклов z = 25). Поэтому, например, для достижения высоты наращиваемого слоя hн = 0,9 м необходимо на верховой залежи обрабатывать приканавные полосы шириной В1 = 2,5 м.

Сохранить сезонные показатели сбора фрезерного торфа из-за уменьшения площади поверхности технологических полей возможно за счет увеличения глубины фрезерования hф, т.к. сушка фрезерной крошки в результате увеличения нормы осушения h1 и аэрации расстила будет проходить более интенсивно. При этом фрезерный торф, добываемый из наращенных слоев, будет иметь большую плотность из-за более высокой степени разложения залежи глубинных слоев.

Техническое приложение

Работы по экскавации залежи могут проводиться одноковшовыми торфяными экскаваторами с увеличенной емкостью ковша до 1 м3 или экскаваторами непрерывного действия, оборудованными на поворотной платформе исполнительным органом в виде многоковшовой рамы в сочетании с ленточным конвейером [7].

Работы по наращиванию поверхности карт могут проводиться поэтапно с экскавацией залежи более узкими полосами, однако ширина ВК технологической площадки должна соответствовать эксплуатационным параметрам машин, применяемых на основных операциях добычи фрезерного торфа, т.е. фрезеров, ворошилок, валкователей и бункерных уборочных машинно-тракторных агрегатов.

К достоинствам данного способа следует отнести то, что добыча фрезерного торфа на технологических площадках с наращенными слоями может проводиться одновременно с выращиванием болотообразующих растений на приканавных полосах (рис. 4). Это снижает степень отрицательного влияния длительных промышленных разработок месторождения на окружающую среду и ускоряет процесс восстановления природного ландшафта.

Основные выводы

Результаты проведенных теоретических и экспериментальных исследований показали, что комплекс работ по ремонту осушительной сети и технологических полей путем экскавации части торфяной залежи на максимальную глубину полосами шириной до одной четверти от ширины карт вдоль картовых канав с равномерной укладкой извлеченного торфяного сырья на поверхность карт и последующим их профилированием обеспечивает повышение эффективности исполнительного оборудования и уменьшение удельных энергозатрат при поверхностно-послойной добыче торфа на завершающем этапе разработки торфяных месторождений. Весь комплекс работ на предприятии может осуществляться машинами и механизмами из имеющегося парка и не требует дополнительных капитальных вложений на закупку оборудования или его модернизацию.

Рис. 4. Добыча фрезерного торфа на картах с наращенным слоем из экскавируемой залежи и одновременное выращивание болотообразующих растений на приканавных полосах

Рецензенты:Пашкевич М.А., д.т.н., профессор, директор ЦКП, ФГБОУ ВПО «Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург;

Иванов С.Л., д.т.н., профессор кафедры машиностроения, ФГБОУ ВПО «Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург.

Работа поступила в редакцию 01.04.2015.