Металлматричные системы с тугоплавкой дисперсной фазой (ДФ) в случае использования для получения покрытий из электролитов-суспензий представляются как композиционные электрохимические покрытия (КЭП) [4]. КЭП наносятся на поверхность изделий в виде тонких металлматричных слоев (от долей микрометра до нескольких десятков микрометров) электрохимическим путем. Суспензии содержат ДФ микро-, субмикроразмеров, вплоть до десяти и менее нанометров. Микротолщины покрытий и высокая дисперсность II фазы, распределенной в них, открыли новые возможности в модифицировании поверхности изделий для многих отраслей промышленности.

Эффективность использования КЭП во многом определяется природой дисперсной фазы. Оксиды – самые распространенные и доступные из природных источников твердые вещества. Из них наиболее важными в качестве ДФ могут быть рутил, корунд, бадделеит, кварц, нитрид, карбид и другие вещества. Они более стойкие при эксплуатации изделий в атмосфере особенно при высоких температурах [4].

В связи с этим целью работы являлось создание композиционных покрытий с матрицами из цинка и никеля с ДФ аэросила, корунда, бадделеита и влияние их на морфологию и свойства покрытий.

Для исследования процесса нанесения КЭП с матрицей из цинка и никеля использовали электролит следующего состава, г/дм3: ZnSO4·7H2O 250; Al2(SO4)·18H2O 30; Na2(SO4)·10H2O 80; pH 3,5-4,0; и NiSO4·7H2O 210; H3BO3 30; КCl 10; рН 4.04. В качестве растворимой добавки использовали метиловый зеленый (МЗ) – [(CH3)2NC6H4C[C6H4N(CH3)3Cl] = C6H4 = N(CH3)2Cl]·ZnCl2 концентрацией 10–3 моль/л. Электролиты модифицировались дисперсной фазой (ДФ): аэросил (марки А-175), Sуд = 175 м2/г; корунд (ТУ 1791-002-36280340-2005), Sуд = 21 м2/г, средний размер частиц составляет 30 нм; бадделеит (МРТУ 6-09-965-63). Концентрация ДФ составляла 5–50 г/дм3.

Покрытия наносили на стальные и медные пластины площадью 8 см2, подготовленные известными методами [3]. Анодом служили никелевые и цинковые пластины. Использовали постоянное перемешивание магнитной мешалкой. Плотность тока 2–3 А/дм2. Толщина покрытий составляла 20 мкм. Массовое содержание частиц в покрытиях определяли гравиметрически (косвенным методом) [4].

Показатель стойкости определяли в соответствии с ГОСТом 9.908-85 в растворе 3 % NaCl по изменению массы покрытий в течение одной недели.

Съемка поверхности покрытий производилась на растровом электронном микроскопе РЭМ-100У. Вывод снимков на компьютер и их сохранение были сделаны с помощью электронной системы цифрового вывода изображений для растровых микроскопов и программы ImageREM. Режим съемки: Uуск – 30 кV, увеличение х50 – х5000. Съемка была сделана с помощью режима COMPO – отраженные электроны (использовались одновременно 2 фотоэлемента). Элементный состав в выбранных точках образца был сделан на энергодисперсионной приставке ЭДАР и рассчитывался с помощью программы Magallanes. Эталоны для расчетов взяты из исходных калибровок программы Magallanes.

Система Zn-аэросил

Распространено использование ультрадисперсных частиц (УДЧ) SiO2 размером от 5 до 40 нм (аэросил марок А-380, А-300, А-175), в качестве дисперсной фазы при получении композиционных покрытий [1].

Частицы аэросила в растворе образуют трехмерную коллоидную структуру, состоящую из агломератов SiO2. Это приводит к увеличению вязкости системы, что может препятствовать соосаждению ДФ с металлической матрицей и проникновению ионов Zn2+ к катоду. Результаты экспериментов показывают незначительное включение частиц SiO2 в цинковую матрицу, всего около 0,25–0,3 масс. %, при концентрации ДФ в электролите от 5 до 50 г/л. Но даже эти незначительные количества УДЧ в осадках существенно изменяют морфологию поверхности покрытий. С целью увеличения количества частиц УДЧ в покрытии в электролит-суспензию вводили МЗ. Содержание ДФ увеличивалось до 1 %. Можно отметить, что сама добавка адсорбируется на поверхности катода до 3 масс. % [5].

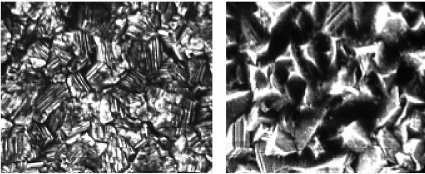

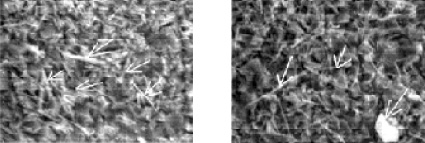

На рис. 1 представлены электронно-микроскопические снимки поверхности покрытий.

Из рис. 1, а видно, что поверхность контрольных покрытий гладкая, с размером зерен порядка 8–10 мкм. Введение в электролит частиц SiO2 приводит к укрупнению зерна до 12–16 мкм и изменению его формы. Большинство зерен кристаллов приобрели форму пирамиды. Включение оксида кремния приводит к образованию текстурированного покрытия в направлении (111), что видно из рисунка. Укрупнение зерен кристаллов ведет к увеличению шероховатости цинковых покрытий почти в 1,5 раза по сравнению с контрольными. Зерна кристаллов КЭП Zn-МЗ-SiO2 тоже имеют форму пирамиды, но заметно меньших размеров: около 3,5–8 мкм. При введении в электролит только добавки МЗ зерна кристаллов сильно уменьшились и стали около 1,5 мкм, то есть покрытие становится более мелкозернистое. Зерна не имеют какой-либо выраженной кристаллографической огранки. Кроме того, хорошо виден губчатый характер рельефа поверхности (рис. 1, г). Растворимая добавка не только влияет на электроосаждения цинка, но увеличивает количество ДФ в покрытиях.

Изменение структуры осадка сказывается на его свойствах и приводит к изменению физико-химических характеристик покрытий.

а б

в г

Рис. 1. Электронно-микроскопические снимки поверхности цинковых покрытий в зависимости от содержания добавок: а – нет; б – SiO2 ; в – SiO2 + МЗ; г – МЗ. Увеличение 2000х

Определяли коррозионную стойкость покрытий Zn, Zn-SiO2, Zn-МЗ, Zn-МЗ-SiO2. Покрытия выдерживали в 3 % растворе NaCl в течение 10 суток при температуре 20 °С. Установлено, что частицы аэросила повышают стойкость покрытий до 1,5 раз, добавка МЗ увеличивает стойкость покрытий в 2,5 раза по сравнению с контрольным покрытием.

Система Zn-бадделеит

Показано влияние бадделеита на морфологию цинковых покрытий и их свойства. Его содержание в цинковой матрице при концентрации суспензии 5–50 г/л составляет от 0,5 до 1,2 % при плотностях тока 3 и 5 А/дм2.

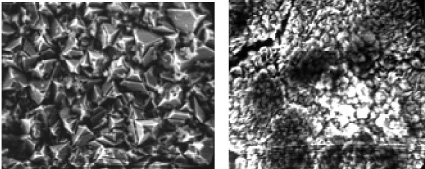

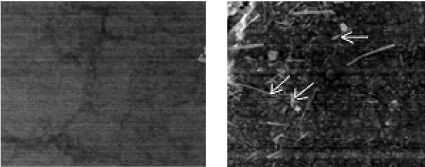

С помощью электронной микроскопии изучали морфологию покрытий цинком. Микрофотографии указанных покрытий представлены на рис. 2.

Из снимков видно, что бадделеит при концентрации 10–20 г/л (рис. 2) изменяет морфологию покрытий, укрупняя размеры зерен. Укрупнение зерен кристаллов ведет к увеличению шероховатости поверхности. Элементный состав покрытий, рассчитанный с помощью программы Magallanes, показал содержание в них кислорода, цинка и циркония. В контрольном покрытии содержание циркония отсутствует. В КЭПах содержание циркония варьирует в зависимости от выбранных точек анализа в покрытиях и составляет в основном 15–28 %.

Изменение структуры покрытий приводит к изменению их коррозионных свойств. Так, при концентрации 5–15 г/л бадделеита в электролите-суспензии защитные свойства цинковых покрытий повышаются в 2 раза по сравнению с контрольным покрытием и КЭП Zn-бадделеита, образующихся при концентрациях 20–50 г/л. Эта закономерность сохраняется при всех изученных плотностях тока.

а б

в г

д е

Рис. 2. Электронно-микроскопические снимки поверхности цинковых покрытий в зависимости от концентрации ДФ бадделеита в ЭС, г/дм3: а – 0; б – 10; в – 12; г – 15; д – 18; е – 20. Стрелки указывают на частицы бадделеита.. Увеличение 1000х

Система Ni-бадделеит

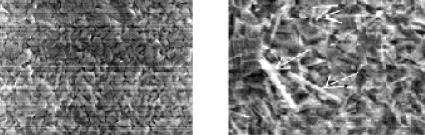

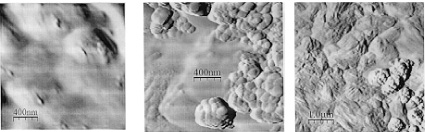

С помощью электронной микроскопии изучали морфологию покрытий никелем. Структура никелевых покрытий имеет сферическую форму зерен. Частицы бадделеита внедряются в матрицу никеля в виде палочкообразной формы, что ведет к изменению физических свойств (рис. 3).

Частицы бадделеита уменьшают пористость, шероховатость никелевых покрытий, стойкость покрытий в химических средах увеличивается. Обнаружено, что наибольшей стойкостью в 3 % растворе NaCl обладают покрытия, полученные из суспензии с концентрациями 15–20 г/л. Содержание ДФ в покрытиях максимально при концентрации 15–20 г/л и составляет 1,4–1,6 масс. %.

а б

Рис. 3. Микрофотографии КЭП Ni-бадделеит. Концентрация ДФ, г/дм3: а – 0; б – 5. Стрелки указывают на частицы бадделеита. Увеличение 1000х

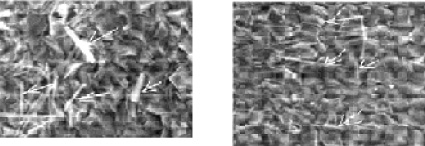

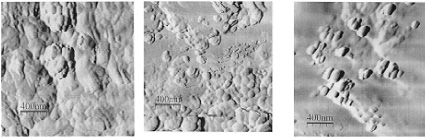

а б в

г г д

Рис. 4. Снимки, снятые с помощью атомно-силовой микроскопии Ni-КЭП: а – контрольное покрытие; б–е – содержание корунда в ЭС, г/дм3; б – 10; в – 15; г – 25; д – 35; е – 50

Система Ni-корунд

Методом прерывисто-контактной атомно-силовой микроскопии была изучена морфология поверхности никелевых покрытий, полученных из ЭС. Видно, что частицы изменяют характер электрокристаллизации никеля. Наблюдается укрупнение зерен никеля и заращивание частиц корунда (рис. 4). Размеры используемых частиц 20–40 нм.

Для определения размеров частиц на поверхности изученных покрытий было проведено сканирование различных участков с размерами 1×1 мкм2, 2×2 мкм2, 5×5 мкм2, 10×10 мкм2, 20×20 мкм2.

Для всех образцов характерна одинаковая структура: на поверхности пластин расположены частицы, которые условно можно разделить на две группы: крупные (наблюдаются даже в оптический микроскоп) и мелкие. Исключением является только контрольный образец. Здесь явно выраженных частиц на поверхности не обнаружено. Для остальных образцов характерны следующие размеры частиц: первая группа от 5 до 30 мкм, вторая группа 50–340 нм.

Частицы находятся чаще всего в виде агломератов (первая группа) и отдельных частиц (вторая группа), расположенных внутри зерен, не предпочитая границ между ними.

Таким образом, из вышеизложенного следует, что все изученные частицы изменяют морфологию металлических покрытий и оказывают определяющее влияние на стойкость изученных покрытий в хлоридных растворах.

Рецензенты:Дресвянников А.Ф., д.х.н., профессор, начальник научно-исследовательского отделения, КНИТУ, г. Казань;

Березин Н.Б., д.т.н., профессор, КНИТУ, г. Казань.

Работа поступила в редакцию 18.03.2015.