Нефть, газ и вода – основные компоненты продукции нефтяных скважин. Относительное содержание их в различные периоды разработки и эксплуатации нефтяных месторождений может колебаться от долей процентов до 90 % и более.

В начальный безводный период эксплуатации месторождений продукция скважины представлена в основном нефтью и газом. Главные проблемы, возникающие в этот период при сборе и подготовке извлекаемых из недр флюидов, связаны с решением вопросов сепарации нефти и газа [5].

Присутствие пластовой воды приводит к существенному удорожанию транспортировки скважинной продукции по трубопроводам и дальнейшей переработки нефти в связи с образованием водонефтяных эмульсий.

В переходный период, предшествующий повышению общей обводнённости продукции нефтяных скважин по всему месторождению на первый план выдвигается необходимость решения технологических вопросов, связанных с коррозией оборудования, с предотвращением образования стойких водонефтяных эмульсий, с выбором и применением эффективных методов обезвоживания и обессоливания нефти.

Дальнейшее увеличение обводнённости приводит к повышению вязкости водонефтяных эмульсий, что на некоторых месторождениях вызывает серьёзные осложнения в системе сбора в связи с увеличением в них давления перекачки [3].

Одним из путей повышения эффективности технологии добычи нефти и технико-экономических показателей работы промыслов и установок подготовки нефти является сокращение технологических операций и приложение дешёвых и качественных химических реагентов. Для этого требуется создание новых эффективных химических реагентов, позволяющих без существенных затрат совершенствовать процессы добычи и транспорта нефти, особенно в осложнённых условиях эксплуатации скважин.

В настоящее время многие скважины Республики Башкортостан, Оренбургской и Ульяновской областей эксплуатируются с обводненностью, доходящей до 90 %. Это приводит к образованию устойчивой водонефтяной эмульсии, высокой коррозии оборудования, осложнению в результате осаждения минеральных солей и АСПО на внутренней поверхности скважины, насосов и нагнетательных линий.

Указанные осложнения приводят к повышению динамического давления в коллекторах, снижению межочистных и межремонтных периодов.

Применение большого количества технологических операций и химических реагентов существенно осложняет технологию добычи и транспорта нефти.

Разработка и применение многофункциональных реагентов комплексного действия (РКД), способных одновременно проявлять свойства ингибитора коррозии, наводораживания металла, ингибиторов парафиноотложения, деэмульгаторов, депрессорных присадок и растворителей, позволяет упростить технологию и повысить технико-экономические показатели производства.

Как правило, рабочие растворы ингибиторов коррозии, парафиноотложения, деэмульгаторы и депрессоры водонефтяной эмульсии состоят на 50–80 % из растворителя, остальное – активная основа. Растворители придают высокомолекулярной активной основе и рабочему раствору подвижность, текучесть в широком температурном интервале рабочей и окружающей сред.

В сообщении приведены результаты лабораторных исследований синтеза многофункционального реагента комплексного действия, способного одновременно проявлять свойства ингибитора коррозии, наводораживания металла, ингибиторов парафиноотложения, деэмульгаторов, депрессорных присадок и растворителей, который позволяет упростить технологию и повысить технико-экономические показатели процесса добычи нефти.

Реагент получен на основе синтеза масляного альдегида, диметиламина и высокомолекулярных серо-, кислород- и азотосодержащих поверхностно-активных веществ. Установлены оптимальные условия реакции конденсации диметиламина с альдегидом: температура 315 К, продолжительность реакции 6 часов, мольное соотношение диметиламин/альдегид 2:1.

При промышленном внедрении РКДдв в производство рассматриваются не только технологичность при применении, но и экономичность при их производстве и использовании у потребителя. Исходные реагенты должны быть доступными, дешевыми и не связанными с большими транспортными расходами. Технология синтеза и подготовки товарной продукции не должны быть связаны с высоким давлением, температурой, аппаратурное оформление процесса должно быть простое с использованием традиционных стандартных химических реагентов и оборудования, исключить или довести до минимума образование побочных продуктов и отходов производства.

Таким высоким требованиям отвечает технология синтеза ингибиторов коррозии и активного растворителя марки РКД на базе реакции синтеза Шиффова основания, где исходными реагентами являются альдегиды и амины [4].

В качестве альдегидов использовали смесь масляных и изомасляных альдегидов и 2-этилгексаналя с содержанием основного вещества не менее 85 %. Для аминирования альдегидов использовали диметиламин (ДМА) с содержанием основного вещества 95 %.

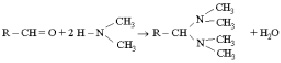

Реакция альдегидов с ДМА протекает количественно при атмосферном давлении и 25 °С с высоким тепловым эффектом с образованием реакционной воды:

,

,

где

Наличие в молекулах альдегидных групп, непредельных связей и атомов азота делает активные растворители и ингибиторы многофункциональными, обладающими высокой адсорбционной способностью и, как следствие, высокими защитными свойствами. Кроме того, наличие непредельных связей и альдегидных групп в молекуле ингибитора при контакте с поверхностью металла могут каталитически гидрироваться, тем самым снижается концентрация растворенного водорода в кристаллической структуре железа и, как следствие, уменьшается водородное охрупчивание технологического оборудования.

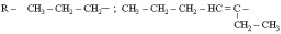

Оптимальная производительность промышленного реактора зависит от скорости реакции и продолжительности вспомогательных операций. При этом достигается максимальная степень превращения сырья, а продукты синтеза обладают максимальным защитным действием (рис. 1) [2].

Рис. 1: а – зависимость степени превращения масляных альдегидов (1), 2-этилгексеналя (2), выхода реакционной воды от теоретического (3), массы органической фазы (4); б – защитного эффекта (Z), от общей коррозии в жидкой (5) и в газовой (6) фазах от продолжительности опыта. Условия: Т = 315 К, обороты мешалки 60 мин–1, соотношение ДМА/альдегид = 2, продолжительность вспомогательных операций 2 часа

Установлено, что в растворе Нейса растворитель РКД при расходе 100 мг/л обладает защитным эффектом 75 %. Видно, что реакция в основном заканчивается в течение 3–4 часов и увеличение продолжительности опыта до 10 часов не оказывает существенного влияния на степень превращения альдегидов. Высокий защитный эффект достигается за 6 часов непрерывного перемешивания реакционной массы и указанные параметры рекомендованы для практической реализации.

Таким образом, оптимальным условием реакции конденсации ДМА с альдегидом является температура 315 К, продолжительность реакции 6 часов, мольное соотношение ДМА/альдегид 2,0, интенсивность вращения мешалки 60 об/мин, что обеспечивает разделение реакционной массы на фазы и смещение равновесия в сторону продуктов синтеза.

Видно, что активный растворитель марки РКД обладает защитным действием от коррозии металлов в жидкой и газовой фазах. На основе РКД и активных основ синтезирован многофункциональный реагент РКДдв и определены потребительские свойства.

Так, в лабораторных условиях осуществлена оценка защитных действий ингибитора РКДдв марки В электрохимическим методом по ГОСТ 9.514-99 и по стандарту АНК – «Башнефть».

Лабораторные испытания оценки защитного действия ингибиторов коррозии проводили на модели пластовой воды, насыщенной сероводородом (содержание сероводорода составляет 100 ± 10 мг/л). Состав приготовленного раствора: Са2+ = 1100 мг/л, Мg2+ = 380 мг/л, НСО3– = 976 мг/л, Сl– = 14045 мг/л.

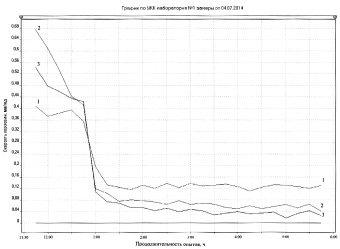

Результаты исследования кинетики коррозии при расходе ингибитора РКДдв марки В приведены на рис. 2. Видно, что за 6 часов испытания образцов происходит резкое снижение скорости коррозии, особенно за первый час испытания. Это указывает на высокую адсорбционную способность реагентов и блокировку активных центров поверхностных атомов металла. При концентрации активной основы 45 % масс. скорость коррозии снижается до 0,02 мм/год, что в 5 раз ниже нормы (0,1 мм/год).

Из результатов, приведенных на рис. 2, 3, следует, что для достижения защитного эффекта 90 % при расходе 25 мг/л необходимое содержание активной основы должно быть не менее 30 % масс.

Рис. 2. Кинетика коррозии металла в присутствии ингибитора РКДдв при дозировке 50 мг/л и содержании активной основы, % масс.: 20 (1), 30 (2) и 45 (3)

Рис. 3. Влияние концентрации активной основы (С) на эффективность защиты (Z) при расходе ингибитора коррозии 25 мг/л (1) и 50 мг/л (2)

Таким образом, реагент РКДдв марки В обладает высоким защитным действием при минимальных расходах.

Основными физико-химическими параметрами нефти, определяющими осложнения при ее добыче, являются высокое содержание парафинов, смол и асфальтенов а также температура застывания нефти и плавления парафинов (табл. 1).

Проведена оценка РКДдв марки А и В в качестве ингибитора парафиноотложения для предотвращения отложений АСПО на поверхности НКТ скважин Южно-Лыжского месторождения. [1]

Эффективность реагента в качестве ингибитора парафиноотложения определена методом «холодного стержня» (табл. 2).

Таблица 1

Физико-химические свойства нефти скважин Южно-Лыжского месторождения

|

Определяемый показатель |

НД на метод испытания |

Результат |

Ед. изм. |

|

Массовая доля воды |

ГОСТ 2477-89 |

0,03 |

% |

|

Массовая доля смол |

М 01-12-81 |

5,70 |

% |

|

Массовая доля асфальтенов |

М 01-12-81 |

0,64 |

% |

|

Массовая доля парафина |

М 01-12-81 |

20,24 |

% |

|

Температура застывания |

ГОСТ 20287-74 |

Плюс 34,5 |

°С |

|

Температура застывания |

РД 39-0148311-328-88 |

Плюс 26,0 |

°с |

|

Температура плавления парафина |

ГОСТ 23683-89 |

Плюс 57,0 |

°с |

Таблица 2

Влияние дозировки реагентов на эффективность ингибирования

|

Наименование реагента |

Эффективность, % |

|||||

|

дозировка, г/т |

||||||

|

350 |

500 |

600 |

700 |

800 |

1000 |

|

|

РКДдв марки В |

11,3 |

38,2 |

40,6 |

44,1 |

46,9 |

48,1 |

|

РКДдв марки А |

8,1 |

35,9 |

38,7 |

41,6 |

43,9 |

44,1 |

Из табл. 2 видно, что оба реагента проявляют достаточно высокие депрессорные свойства и при расходе 1000 г/т достигают более 44 %.

Осуществлена оценка диспергирующих свойств реагентов по отношению к АСПО методом дисперсии АСПО. В соответствии с методикой эффективными считаются ингибиторы, обеспечивающие однородное диспергирование отложений в горячей воде (70–80 °С) до величины частиц 0,1–3,0 мм и чистоту отмывки поверхности 70–80 % (рис. 5, 6).

Рис. 4. Проба без реагента

Рис. 5. РКДдв марки В, результат «отличный»

Видно, что реагент РКДдв марки В проявляет отличные диспергирующие свойства по отношению к АСПО.

Рис. 6. РКДдв марки А, результат «удовлетворительный»

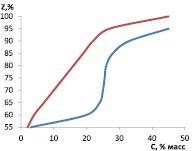

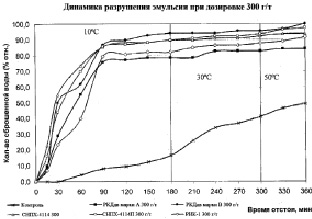

Были проведены сравнительные испытания РКДдв марки А и В в качестве деэмульгаторов водонефтяной эмульсии НГДУ-2 ОАО «Белкамнефть» с содержанием воды 40 %, отобранных со скважин 306, 482, 1386 Бурановского месторождения и смешанных в одинаковых пропорциях. Для сравнения испытаны образцы деэмульгаторов, применяемые на предприятии.

В ходе исследований моделировались процессы путевой деэмульсации (термостатирование при 10 °С в течение 3 часов), предварительного сброса воды (термостатирование при 30 °С в течение 2 часов) и подготовки нефти (термостатирование при 50 °С в течение 2 часов) (рис. 7).

Видно, что при расходе 300 г/т за 6 часов испытания РКДдв марки В так же, как и деэмульгатор СНПХ-4114П, осуществляют разрушения водонефтяной эмульсии. Содержание отстойной воды не превышает 0,5 % масс.

Таким образом, РКДдв марки В проявляет высокое деэмульгирующее свойство, одновременно снижает скорость коррозии, парафиноотложения, обладает депрессорным диспергирующим и моющим свойствами.

Для подтверждения результатов лабораторных исследований организовано промышленное производство реагентов РКДдв – марки А и В на ООО ИПФ «Нефтехимтехнологии», г. Стерлитамак, и осуществлены опытно-промысловые испытания на скважинах.

Рис. 7. Динамика разрушения эмульсии при дозировке 300 г/т

В соответствии с утвержденной программой опытно-промысловых испытаний (ОПИ) на скважинах № 704, 708, 712 Баклановского месторождения НДГУ «Сорочинскнефть» в период с 20 декабря 2012 по 21 января 2013 года были проведены работы для оценки эффективности реагента «РКДдв» марки В в промышленных условиях.

На скважинах № 704, 708 Баклановского месторождения дозирование реагента проводили на прием насоса УЭЦН по капиллярному рукаву. На скважине № 712 Баклановского месторождения капиллярный рукав не был спущен на прием УЭЦН, и БРХ был подключен в затрубное пространство скважины через капиллярный рукав.

Для определения максимальной эффективности оценки влияния реагента РКДдв марки В было произведено отключение греющего кабеля на скважинах № 704, 708, 712, а также прекращение подачи толуола в выкидную для снижения вязкости на скважине № 712. Результаты опытно-промысловых испытаний реагента «РКДдв» марки В на Баклановском месторождении приведены в табл. 3.

Таблица 3

Результаты опытно-промысловых испытаний реагента «РКДдв» марки В

|

№ п/п |

Скважина № 704 |

Скважина № 708 |

Скважина № 712 |

||||

|

1 |

Параметр |

До ОПИ |

После ОПИ |

До ОПИ |

После ОПИ |

До ОПИ |

После ОПИ |

|

2 |

Ток двигателя, А |

20,2 |

20,1 |

26,5 |

26,5 |

22,8 |

23,8 |

|

3 |

Температура двигателя, °С |

85,3 |

91,9 |

71,4 |

75,8 |

84,42 |

82,8 |

|

4 |

Давление приёма, кгс/см3 |

50,0 |

39,6 |

140,5 |

138,6 |

87,2 |

80,8 |

|

5 |

Устьевое давление, атм. |

36,1 |

35,0 |

40,6 |

45,7 |

40,4 |

32,6 |

|

6 |

Коэффициент загрузки, % |

40,4 |

47,0 |

46,9 |

46,5 |

64,3 |

68,1 |

|

7 |

Qжид, м3/сут |

50,0 |

55,0 |

25,0 |

26,8 |

61,0 |

74,4 |

|

8 |

Н2О, % |

5,0 |

3,0 |

3,0 |

1,0 |

27,0 |

6,0 |

|

9 |

Qн, т/сут |

42,0 |

47,0 |

21,2 |

23,1 |

37 |

56 |

|

10 |

Греющий кабель |

есть |

– |

есть |

– |

есть |

– |

|

11 |

Закачка толуола, л/сут |

– |

– |

– |

– |

200 |

– |

|

12 |

Внутрисистемные потери нефти, т |

4 |

0 |

28,4 |

0 |

7 |

0 |

Таким образом, применение данного реагента в период проведения ОПИ способствовало улучшению показателей работы скважин. В период дозировки реагента «РКДдв» марки В режим работы скважины оставался стабильным.

Отключение греющего кабеля и прекращение дозирования толуола в выкидную линию показало, что при использовании реагента РКДдв на Баклановском месторождении в качестве депрессанта нет необходимости в применении альтернативных методов химизации добычи нефти.

На скважинах № 704, 708, 712 Баклановского месторождения ОАО «Оренбургнефть» получены следующие результаты:

– полный отказ от применения «Греющего кабеля»;

– полный отказ от подачи толуола в нефтесборный коллектор;

– увеличение дебита скважин по нефти: скважина № 704 на 12 %; № 708 на 9 %; № 712 на 55 %;

– снижение удельных затрат на обеспечение добычи нефти по скважинам № 704, 708, 712 минус – 1692 руб/сут ( –56,4 $/сут).

– Экономический эффект от внедрения технологии подачи реагента «РКДдв» по импульсной трубке на прием насоса только по скважинам № 708, 712 составит экономию минус 1 220 тыс. руб. (40 тыс. $) в месяц.

В результате реализации опытно-промышленных испытаний реагента на скважинах Баклановского месторождения ОАО «Оренбургнефть» получены высокие результаты эффективности: достигнуто увеличение дебита скважин по нефти до 55 %, снижены удельные затраты на обеспечение добычи нефти.

В период проведения ОПИ реагент комплексного действия «РКДдв» марки В показал положительные результаты. Реагент рекомендован к промышленному применению на объектах нефтедобычи.

Рецензенты:Мастобаев Б.Н., д.т.н., профессор, заведующий кафедрой транспорта и хранения нефти и газа, ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Уфа;

Грудников И.Б., д.т.н., профессор кафедры нефтехимии и химической технологии, ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Уфа.

Работа поступила в редакцию 18.03.2015.