В последнее время возрос интерес исследователей к синтезу высокоэнтропийных многоэлементных однофазных покрытий вакуумными методами [7]. Это связано с тем, что такие составы практически невозможно получить обычными методами металлургии.

Модификация свойств материалов лазерным излучением по физической сути сводится к локальному термическому воздействию. Поэтому оно определяется теплофизическими параметрами материала, плотностью мощности и временем воздействия излучения, в целом количеством удельной энергии, поглощенной материалом, и скоростью ее рассеивания [2–5].

В настоящей работе приведены экспериментальные результаты по лазерному воздействию на твердость многоэлементных покрытий.

Материалы и методика эксперимента

В настоящей работе использовались катоды Cr-Mn-Si-Cu-Fe-Al, полученные методом индукционного плавления, и титановые катоды марки ВТ-1-00 по ГОСТ 1908. Покрытия наносились на стальную подложку ионно-плазменным методом на установке ННВ-6.6И1 при одновременном распылении указанных выше катодов. Количественный анализ элементного состава композиционных катодов и покрытий проводился на электронном микроскопе JEOL JSM-5910. Исследование микротвердости композиционных покрытий проводилось на микротвердомере HVS-1000A. Микроструктура покрытий определялась на металлографическом микроскопе Эпиквант. Покрытия наносились в среде аргона и азота. В качестве источника лазерного излучения в работе использовался лазер на алюмоиттриевом гранате, легированном неодимом (λ = 1064 нм). Длительность вспышки ламп накачки лазера, работавшего в режиме свободной генерации, составляла 2 10–3 с. Энергия лазерного импульса составляла 1 Дж и перед проведением эксперимента измерялась с помощью ИМО-2Н, частота следования лазерных импульсов регулировалась от 0,1 до 35 Гц.

Результаты эксперимента и их обсуждение

На рис. 1–2 показана микроструктура покрытий Cr-Mn-Si-Cu-Fe-Al-Ti до и после лазерной обработки. В табл. 1 приведены значения микротвердости по Виккерсу (HV) образцов Cr-Mn-Si-Cu-Fe-Al-Ti, полученных в среде аргона, без лазерной обработки и после лазерной обработки. Испытание на микротвердость проводилось при нагрузке 0,01 кг, время выдержки 15 с.

Рис. 1. Микроструктура покрытия, полученного в газовой среде аргона, до лазерного облучения

Рис. 2. Микроструктура покрытия, полученного в газовой среде аргона, после лазерного облучения

Таблица 1

Результаты исследований микротвердости покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде аргона

|

Образец Cr-Mn-Si-Cu-Fe-Al-Ti |

Нагрузка испытания, кг |

Микротвердость, HV |

|

Без лазерной обработки |

0,01 |

190,5 |

|

После лазерной обработки |

0,01 |

328,0 |

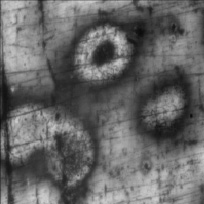

На рис. 3–4 показана микроструктура покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в атмосфере азота, а в табл. 2 – значения микротвердости. Испытание на микротвердость проводилось при нагрузке 0,025 кг, время выдержки 15 с.

Рис. 3. Микроструктура покрытия, полученного в газовой среде азота, без лазерного облучения

Рис. 4. Микроструктура покрытия, полученного в газовой среде азота, после лазерного облучения

При осаждении Cr-Mn-Si-Cu-Fe-Al-Ti в атмосфере азота структура покрытия резко изменяется и образуется ячеистая наноструктура [8], при этом формируются области, содержащие нитриды титана и хрома, причем по данным РФЭС содержание обеих компонент примерно одинаково. Размер частиц нитрида титана и хрома по данным электронной микроскопии составляет 100–150 нм. Микрокристаллиты нитридов титана и хрома имеют преимущественную ориентацию (предположительно в направлении (200)), что отлично от сферической симметрии микрокристаллитов чистого титана. Все это, наряду с ячеистой структурой покрытия, приводит к его высокой микротвердости (табл. 2). После лазерной обработки покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота, микротвердость уменьшается более чем в 2 раза (табл. 2). Это означает, что в этом случае мы имеем дело не с упрочнением покрытия, а с его отпуском, как это наблюдается в закаленных сталях при высоких температурах.

Таблица 2

Результаты исследований микротвердости покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота

|

Образец Cr-Mn-Si-Cu-Fe-Al-Ti |

Нагрузка испытания, кг |

Микротвердость, HV |

|

Без лазерной обработки |

0,025 |

804,4 |

|

После лазерной обработки |

0,025 |

365,5 |

Однако механизм разупрочнения в нашем случае отличен от механизма отпуска стали, где последний обусловлен фазовым переходом мартенсит→аустенит. Одной из вероятных причин разупрочнения покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота, является коагуляция микрокристаллитов титана и хрома, отчетливо видная на рис. 3 и 4 и происходящая при остывании расплава после лазерного облучения. Подобный эффект наблюдается при легировании титаном при бескислородной плавке металлов [8]. При этом включения нитридов титана значительно ухудшают свойства литья. Другой причиной разупрочнения может быть тот факт, что при высокой температуре, которая достигается при лазерном облучении, нитриды титана и хрома «разъедаются» окислами железа [6]. Образование окислов железа может происходить как за счет его значительного содержания в покрытии, так и за счет того, что лазерное облучение проводилось на воздухе.

Заключение

В настоящее время лазерные технологии получили «второе дыхание» и активно используются в различных областях науки, техники, медицины, экологическом мониторинге и т.д. Немаловажную роль они стали играть и в нанотехнологиях [1]. В настоящей работе показано, что эффект лазерного воздействия на наноструктурные покрытия может быть довольно разнообразен. Однако решающую роль при этом играет первоначальная структура покрытия, которая задает механизм и направление ее преобразования при внешних, в том числе и лазерных, воздействиях.

Работа выполнена по программе МОН РК 055 «Научная и/или научно-техническая деятельность», подпрограмма 101 «Грантовое финансирование научных исследований».

Рецензенты:Портнов В.С., д.т.н., профессор, начальник УПО, Карагандинский государственный технический университет, г. Караганда;

Смирнов Ю.М., д.т.н., профессор, заведующий кафедрой «Физика», Карагандинский государственный технический университет, г. Караганда.

Работа поступила в редакцию 18.03.2015.