Современная полупроводниковая электроника основана на использовании различных методов локального легирования кристаллов электрически активными примесями. Каждый метод легирования имеет свою нишу предпочтительного применения. В настоящей статье осуществлен анализ особенностей эффекта термомиграции как метода локального легирования полупроводниковых кристаллов и выявлены геометрические, концентрационные, температурно-временные и другие условия, при которых для легирования целесообразно использовать этот эффект. Выполнено сравнение термомиграционного и диффузионного методов легирования. Сравнение метода термомиграции с альтернативным ему методом диффузионного легирования осуществлено также на примере технологии силовых кремниевых тиристоров.

Для анализа фундаментальных аспектов проблемы использован совокупный опыт многолетних физических исследований термомиграции жидких микровключений различной геометрии и состава в кристаллах, накопленный многочисленными исследователями, включая авторов настоящей статьи.

Особенности эффекта термомиграции

При наличии внешнего стационарного градиента температуры Gs в жидком включении устанавливается некоторое распределение температуры T и возникает её скачок ΔT = Gl, где G – модуль градиента температуры в жидкой фазе; l – линейный размер включения вдоль вектора G. На более нагретой границе включения происходит непрерывное растворение твёрдой фазы. В объеме включения растворённое вещество диффундирует к более холодной границе, где кристаллизуется. Кристаллизующиеся слои содержат атомы, входящие в состав вещества включения. Так происходит локальное легирование кристалла при миграции в нём включения. Геометрия легированных слоёв определяется конфигурацией включения и его траектории. Используются микровключения, ограниченные в трёх измерениях (точечные включения), в двух измерениях (линейные) и их комбинации (например, включения в виде плоской сетки). Важно отметить, что перекристаллизованные слои очищаются от тех примесей (первоначально входивших в кристалл), коэффициенты распределения которых меньше единицы. Кроме того, кристаллизация твёрдой фазы при термомиграции протекает в изотермических и равновесных условиях, при весьма малом кристаллизационном переохлаждении в жидкой фазе. Поэтому перекристаллизованные методом термомиграции области обычно имеют улучшенную кристаллическую структуру. Диффузионное легирование сопровождается, как правило, ухудшением кристаллической структуры легированных областей и возникновением термических дефектов.

На термомиграцию жидкого включения в твёрдом теле влияет (помимо градиента температуры G) достаточно много различных процессов и факторов [1].

1. Растворение кристалла на более нагретой межфазной границе.

2. Диффузия атомов растворенного вещества в объеме жидкой фазы.

3. Их кристаллизация на более холодной стороне включения.

4. Испарение вещества жидкой фазы.

5. Проявление порогового эффекта межфазных процессов.

6. Присутствие в жидкой фазе инородных микровключений.

7. Проявление движущей силы, связанной с различием концентрации примесных атомов и/или структурных дефектов в растворяющемся и кристаллизующемся слоях.

8. Термодиффузия (эффект Соре).

9. Тепловые эффекты на межфазных границах движущегося жидкого включения.

10. Диффузия вакансий и атомов ростового вещества по границам включения.

11. Неравенство теплопроводностей сопрягающихся жидкой и твёрдой фаз.

12. Нестабильности формы включения.

13. Нестабильности траектории движения включения.

14. Анизотропия кристалла.

15. Особенности процесса погружения включения в кристалла.

16. Особенности процесса выхода жидкой фазы из кристалл.

17. Эффект кристаллизационного оттеснения чужеродных атомов кристаллизующейся границей мигрирующего включения.

Условия предпочтительного использования термомиграции для локального легирования кристаллов не могут быть выявлены без адекватного учёта перечисленных факторов. Такой учёт пока никем не осуществлен. Следующие разделы настоящей статьи посвящены попытке учесть влияние перечисленных выше факторов на развитие технологического потенциала метода термомиграции в производстве полупроводниковых приборных структур.

Закономерности термомиграции жидких включений в кристаллах

Для выявления условий предпочтительного использования термомиграции в качестве метода локального легирования необходимо знать в первую очередь зависимость скорости термомиграции жидкого включения u от его толщины l и температуры T. Эти же зависимости используются при отработке температурно-временных режимов легирования. Для оптимизации указанных выше условий и режимов должны быть учтены перечисленные в п. 1 факторы.

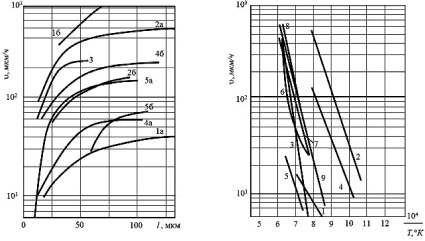

Основные особенности зависимости скорости термомиграции жидкого включения от его толщины и температур определяются факторами (1)–(3). На рис. 1 приведены примеры экспериментальных зависимостей u(l) и u(T) для некоторых систем [1]. На рис. 1, а видно, что с увеличением толщины зоны скорость её миграции увеличивается, стремясь к насыщению. Такая зависимость u(l) присуща включениям любой конфигурации, если не проявляются факторы 4–7, 9, 10 и 12. На рис. 1, б приведены характерные зависимости скорости миграции жидкой зоны от температуры в координатах (lnu;1/T) для различных систем при некоторых фиксированных значениях толщины слоя жидкой фазы и градиента температуры.

На рис. 1 видно, что скорости легирования методом термомиграции зависят от состава включения, экспоненциально изменяются с температурой и могут достигать многих сотен, а при высоких температурах и тысяч микрометров в час. Это значительно выше скорости легирования диффузией. Большие скорости при термомиграции могут снижать воспроизводимость глубины легирования, что накладывает ограничение сверху на температуру термомиграции (Tmax) при её использовании в технологии легирования. Имеется и нижний предел температуры (Tmin). При T < Tmin процесс термомиграции не возникает, даже если вещество включения перешло в жидкое состояние. Обычно это является следствием проявления фактора 6.

а б

Рис. 1. Зависимости скорости миграции зон для различных систем от толщины слоя жидкой фазы при фиксированной температуре (а) и от температуры при фиксированной толщине (б): 1 – Si-Sn: 1a – 950 °C, 1б – 1200 °С; 2 – Si-Al: 2a – 1100 °C, 2б – 950 °С; 3 – Si-Au, 1250 °C; 4 – Si-Sn-Al, 800 °C: 4а – исходный состав зоны 80 % Sn + 20 % Al; 4б – 20 % Sn + 80 Al; 5 – Si-Ag: 5a – 1300 °C, 5б – 1150 °С; 6 – Si-Pt; 7 – Si-Pd; 8 – Si-Ni; 9 – Si-Cu

Аналитическое выражение, описывающее зависимости u(l) и u(T) с учётом большинства рассмотренных ранее факторов, известно [1]. Если не учитывать проявление факторов 4, 6–10 и 12–14, то выражение для зависимости u(l) упрощается до формулы (1), оставаясь достаточно эффективным инструментом дальнейшего анализа:

(1)

(1)

где  , ρр, ρк – величины, характеризующие ограничения термомиграции, связанные с процессом диффузии ростового вещества в жидкой зоне (ρD) и процессами его растворения и кристаллизации на её межфазных границах – (ρр) и (ρк) соответственно; D – коэффициент диффузии атомов ростового вещества в жидкой фазе, lк – минимальная толщина включения l, при которой оно может мигрировать в кристалле при заданных значениях температуры и её градиента G (неравенство нулю величины lк отражает проявление фактора 5), C0 – концентрация ростового вещества в эпитаксиальном слое, C – средняя концентрация ростового вещества в жидкой фазе, dC/dT – величина, равная котангенсу угла наклона линии ликвидус используемой бинарной системы при заданной температуре.

, ρр, ρк – величины, характеризующие ограничения термомиграции, связанные с процессом диффузии ростового вещества в жидкой зоне (ρD) и процессами его растворения и кристаллизации на её межфазных границах – (ρр) и (ρк) соответственно; D – коэффициент диффузии атомов ростового вещества в жидкой фазе, lк – минимальная толщина включения l, при которой оно может мигрировать в кристалле при заданных значениях температуры и её градиента G (неравенство нулю величины lк отражает проявление фактора 5), C0 – концентрация ростового вещества в эпитаксиальном слое, C – средняя концентрация ростового вещества в жидкой фазе, dC/dT – величина, равная котангенсу угла наклона линии ликвидус используемой бинарной системы при заданной температуре.

Формула (1) может использоваться для значений l ≥ lк. Если l = lк, то u = 0, т.е. процесс термомиграции не возникает. Наличие «порогового эффекта» физически означает, что межфазные процессы при термомиграции могут проявиться лишь при увеличении скачков температуры на границах растворения и/или кристаллизации (ΔTр и ΔTк) до значений, больше некоторых критических (ΔTр)кр и (ΔTк)кр. Пороговый эффект – одна из важных причин принципиальной невозможности воспроизводимо создавать методом термомиграции локальные легированные области, сечение которых было бы менее нескольких микрон. Примерно при тех же размерах зон возрастает влияние анизотропии кристалла и дефектов в нём на стабильность миграции жидких зон. Перечисленные факторы не позволяют обеспечить воспроизводимое легирование областей кристалла, размер которых менее некоторого критического, зависящего от используемой системы и условий проведения термомиграции.

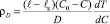

На рис. 2 зависимость u(l), выраженная формулой (1), графически представлена сплошной кривой. Изменение вида этой кривой с изменением температуры и её градиента изображены соответственно пунктирными и штрихпунктирной кривыми.

Рис. 2. Схематическое представление зависимости скорости термомиграции от толщины включения (пояснения в тексте)

Из формулы (1) следует, что зависимость u(l) можно разделить на три части. На рис. 2 это области Ι, ΙΙ и ΙΙΙ. Первая область соответствует случаю, когда скорость термомиграции лимитируется межфазными кинетическими процессами. Этот случай относится к малым толщинам жидкой зоны l, когда величины rр и rк. больше ρD. При достаточно малых толщинах зоны скорость её миграции мала и чувствительна к изменениям l. Использовать область Ι в технологии локального легирования методом термомиграции нецелесообразно. Для этой цели предпочтительнее использовать диффузионный режим термомиграции (область ΙΙΙ). В этом случае ρD > ρр + ρк, т.е. процесс движения включения лимитируется диффузионным массопереносом ростового вещества в жидкой фазе. Может быть использован также режим, для которого ρD » ρр + ρк (область ΙΙ).

Испарение компонентов жидкой фазы (фактор 4) может существенно изменить характер зависимостей u() и u(T). Например, если из жидкого включения испаряется растворённое в нём ростовое вещество, то увеличение скорости u с увеличением l сменяется её уменьшением. Ухудшается также воспроизводимость скорости. Кроме того, испарение из жидкой фазы инициирует нестабильность процесса погружения включения со стартовой поверхности в кристалл и выхода из кристалла на его противоположной стороне. Устранить испарение можно полным погружением включения в кристалл или снижением температуры термомиграции. Предпочтителен второй приём, так как первый чреват увеличением дефектности перекристаллизованных слоёв из-за неравенства термических коэффициентов расширения жидкой фазы включения и кристалла. Фактор 5 (который может быть связан с факторами 6 и 14) определяет предел минимальной толщины включения ( = к), которое может мигрировать в кристалле при заданных значениях температуры и её градиента G. Фактор 7 увеличивает скорость миграции включения и её нестабильность при малых толщинах l (левая часть области Ι). Это – ещё одна причина неиспользования тонких включений в технологии легирования методом термомиграции. Фактор 12 влияет на воспроизводимость сечения легированной области. Поэтому все стадии термомиграционной технологии локального легирования кристаллов должны обеспечивать стабильность формы включения, что вполне достижимо. Эффект Соре (фактор 8) практически не вносит заметного вклада в скорость миграции включения. Тепловыделение и теплопоглощение на границах движущегося включения (фактор 9) снижают скачок температуры в жидкой фазе и скорость миграции. Этот эффект становится значимым лишь при скоростях, существенно больших 1000 мкм/ч. Однако такие скорости, как показано в п. 2, нецелесообразно использовать при термомиграционном легировании. Поверхностная (межфазная) диффузия вакансий и атомов ростового вещества в приграничных слоях включения (фактор 10) проявляется при столь малых его размерах l, при которых вклад поверхностной диффузии в общий массоперенос во включении, вызванный градиентом концентрации ростового вещества, соизмерим с вкладом объёмной диффузии. Однако указанная ситуация наступает при l < lк, когда процесс термомиграции в принципе не осуществим. Увеличение теплопроводности включения приводит к уменьшению его скорости (фактор 11). Этот эффект мал и не может использоваться для технологически значимого регулирования скорости миграции включения. Проявление нестабильности формы мигрирующего жидкого включения и его траектории (факторы 12 и 13) создает основные проблемы при разработке способов использования термомиграции для различных целей. Эти проблемы частично связаны с проявлением анизотропии скорости растворения кристаллов в жидкой фазе (фактор 14). Этапы погружения включения в кристалл и выхода из него жидкой фазы (факторы 15 и 16) неразрывно связаны с эффектом термомиграции и должны включаться в виде отдельных стадий в термомиграционную технологию локального легирования полупроводников (см. п. 3). Это обстоятельство усложняет указанную технологию.

Предельный уровень равновесного легирования кристалла при термомиграции двухкомпонентного включения задаётся соответствующим участком линии солидус используемой системы. При необходимости уменьшить концентрацию вводимой электрически активной примеси следует использовать разбавление вещества включения третьим (электрически неактивным) элементом. Например, для кремний-алюминиевого включения это может быть олово. Следует учитывать, однако, что введение третьего компонента может существенно изменить скорость термомиграции включения. Так, олово уменьшает скорость движения кремний-алюминиевой зоны в разы (см. рис. 1, а, кривые 4а и 4б).

Пока не создана технология термомиграционного локального легирования кристаллов, в которой было бы оптимизировано влияние перечисленных выше факторов на процесс термомиграции. Поэтому резервы термомиграции как метода легирования кристаллов ещё не исчерпаны.

Сравнение термомиграционного и диффузионного методов легирования

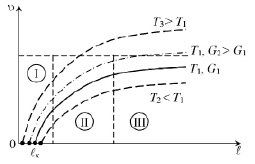

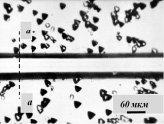

Демонстрация конкретных особенностей термомиграционного метода локального легирования и его сравнение с диффузионным методом выполнена на примере технологии силовых полупроводниковых приборов (СПП) на кремнии [2–7]. В производстве СПП указанные методы конкурируют при формировании так называемых разделительных p+-областей. Назначение разделительных p+-областей – увеличить пробивное напряжение высоковольтных p-n-переходов СПП. Разделительные p+-области должны пронизывать насквозь кремниевую пластину n-типа, образуя в ней ячейки, одинаковые по своим планарным размерам. На рис. 3, а приведен пример одностенных квадратных ячеек для силовых кремниевых тиристоров на токи до 100 А, технология которых разрабатывалась с участием авторов статьи [2, 6, 7]. Система ячеек получена миграцией перпендикулярно плоскости пластины жидкого кремний-алюминиевого включения в форме плоской сетки.

а

а  б

б  в

в

Рис. 3. Вид поверхности кремниевой пластины с р+-областями в виде одностенной сетки (а), микрофотографии шлифов финишной поверхности (б) и сечения «а-а» разделительной р+-области (в); р+-области получены методом термомиграции

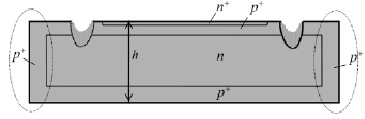

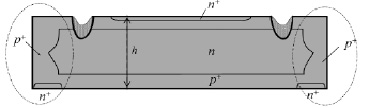

а

б

Рис. 4. Схематическое представление разделительных p+-областей в составе силового тиристора, полученных термомиграцией (а) и двусторонней диффузией (б)

Заданная ширина разделительных p+-областей обеспечивается литографией сплошного слоя SiO2, нанесённого на пластину кремния. В слое SiO2 формируются окна требуемой конфигурации, через которые в кристалл либо погружается жидкий алюминий (термомиграционный метод), либо диффундируют атомы акцептора – обычно бора (диффузионный метод). Разделительные p+-области, образующиеся при использовании термомиграции, примерно однородны по концентрации акцепторов (~ 2 1019 см-3) и по толщине (см. рис. 3, в – шлиф). Концентрация дислокаций в этих областях обычно не превышает таковую в исходной кремниевой пластине (см. рис. 3, б). Аналогичные диффузионные области резко неоднородны по концентрации акцепторов и по толщине (см. рис. 4, б), имеют повышенную дефектность (требуется дополнительное применение геттера п+ на аноде). Расположение разделительных p+-областей в структуре силового тиристора показано на рис. 4 (p+-области выделены пунктирными овалами).

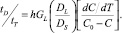

Если толщина пластины равна h, то такой же путь проходит при термомиграции легирующее включение. Если сквозные разделительные p+-области получены двусторонней диффузией, то глубина диффузии равна h/2. Глубина проникновения диффундирующих атомов в кристалл hD обычно оценивается (по порядку величины) соотношением  , где Ds – коэффициент диффузии рассматриваемых атомов в кристалле, t – время диффузии. Если hD = h/2, то время диффузионного формирования разделительной p+-области (tD) определится соотношением

, где Ds – коэффициент диффузии рассматриваемых атомов в кристалле, t – время диффузии. Если hD = h/2, то время диффузионного формирования разделительной p+-области (tD) определится соотношением

(2)

(2)

В технологии, основанной на легировании кремния методом термомиграции, обычно используется диффузионный режим, когда ρр + ρк < ρD (области ΙΙΙ на рис. 2). Поэтому из формулы (1) можно получить следующее выражение для времени термомиграционного легирования hT:

(3)

(3)

Используя выражения (2) и (3), можно оценить отношение времени tD получения разделительных слоёв, выполненных на пластинах кремния (толщиной h), методом диффузии и методом термомиграции tТ:

(4)

(4)

В соотношении (4) множитель при h измеряется в обратных линейных единицах (например, мкм–1) и всегда гораздо больше единицы. Последнее связано с тем, что коэффициент диффузии в жидкой фазе много больше коэффициента диффузии в кристалле. В качестве примера сравним отношение tD/tТ для двух вариантов реальной технологии кремниевых тиристоров, в которых разделительные слои получаются либо диффузией бора (за время tD, при 1300 °С), либо термомиграцией алюминия (за время tТ, при 1170 °С и градиенте температуры GL = 10 град/см). Конечный результат расчёта по формуле (4) может быть представлен (по порядку величины) в виде

(5)

(5)

где h – измеряется в микрометрах. Из соотношения (5) следует, что для легирования слоёв кремния толщиной 1 мкм величина  по порядку величины равна единице, то есть требуется примерно одинаковое время как для диффузии бора (при 1300 °С), так и для термомиграции алюминиевых зон (при 1170 °С). Если же h = 350 мкм, что соответствует существующей технологии, то время диффузионного легирования бором слоя кремния указанной толщины в 350 раз превышает время легирования такого же слоя алюминием методом термомиграции. Этот результат находится в удовлетворительном согласии с соотношением скоростей получения разделительных p+-слоёв для кремниевых СПП приборов методами диффузии и термомиграции в реальном технологическом процессе.

по порядку величины равна единице, то есть требуется примерно одинаковое время как для диффузии бора (при 1300 °С), так и для термомиграции алюминиевых зон (при 1170 °С). Если же h = 350 мкм, что соответствует существующей технологии, то время диффузионного легирования бором слоя кремния указанной толщины в 350 раз превышает время легирования такого же слоя алюминием методом термомиграции. Этот результат находится в удовлетворительном согласии с соотношением скоростей получения разделительных p+-слоёв для кремниевых СПП приборов методами диффузии и термомиграции в реальном технологическом процессе.

Таким образом, использование термомиграционного метода легирования вместо диффузионного позволяет создавать более эффективную технологию локального легирования полупроводниковых кристаллов. Данное преимущество термомиграционного метода ярко выражено для достаточно протяженных областей легирования и теряется при глубинах легирования примерно менее 50 мкм. Это ограничение связано не только с соотношением (4). Свой вклад в ограничение размеров области локального легирования вносят, как указывалось ранее, факторы 5, 6, 12 и 13, а также фактор 15. Роль последнего фактора не обсуждалась. Однако она очевидна – процесс погружения жидкого образования внутрь кристалла не может не нарушать поверхностных слоёв в зоне погружения. Размер этой зоны соизмерим с первоначальным объёмом жидкой фазы и нарушенные ею поверхностные слои для ряда приборных структур должны удаляться, что всегда усложняет технологию.

Заключение

Термомиграция жидких включений, подобно диффузии, может служить достаточно эффективным методом локального легирования кристаллов электрически активными примесями и позволяет создавать разнообразные приборные полупроводниковые структуры.

К преимуществам термомиграционного легирования относятся: доступность сравнительно низких температур и высоких скоростей легирования, практическая неограниченность глубины легированной области, однородность распределения в ней концентрации примесного элемента, высокое совершенство легированной области, возникновение качественных (ростовых) p-n-переходов. Недостатки термомиграционного метода: ограниченность минимальной глубины легирования (примерно 50 микрометрами), методические трудности, возникающие при легировании примесями с высокой (в условиях термомиграции) летучестью, наличие дополнительной, технологически значимой стадии – погружение жидкого включения в объём кристалла с его поверхности, необходимость устранять нестабильности процесса термомиграции.

Термомиграция в кристалле жидких включений определяется и сопровождается значительно большим количеством процессов и факторов, чем диффузия. Их влияние на результаты локального легирования кристаллов методом термомиграции исследовано ещё недостаточно. Между тем именно эти процессы и факторы определяют условия предпочтительного применения термомиграционного легирования и обеспечивают данному методу перечисленные выше преимущества. Поэтому в отличие от диффузионного легирования резервы дальнейшей оптимизации метода термомиграционного легирования пока не исчерпаны. Ряд авторов продолжают эту работу [5–8].

Рецензенты:

Лунин Л.С., д.ф.-м.н., профессор, заведующий отделом, ФГБУН «Южный научный центр» Российской академии наук, г. Ростов-на-Дону;

Сысоев И.А., д.т.н., доцент, директор научно-образовательного центра фотовольтаики и нанотехнологии, ФГАОУ ВПО «Северо-Кавказский федеральный университет», г. Ставрополь.

Работа поступила в редакцию 09.02.2015.