Одной из наиболее перспективных технологий строительных материалов, использующих в качестве сырья промышленные отходы, является производство композиционных геополимерных (минерально-щелочных) вяжущих на основе отходов добычи и переработки магматических горных пород [1, 6, 8]. Развитие и внедрение в практику этой технологии позволит решить ряд экономических и экологических проблем: снизить стоимость строительных материалов, уменьшить потребность строительной индустрии в природных минерально-сырьевых ресурсах и утилизировать колоссальные объемы промышленных отходов. Такие вяжущие могут быть получены по безобжиговой технологии на основе пылевидных отходов дробления щебня, обогащения руд черных и цветных металлов. Вследствие высокой дисперсности эти отходы не требуют значительных затрат энергии для их измельчения до необходимой удельной поверхности [1]. Для обеспечения водостойкости геополимерных вяжущих используют добавку другого промышленного отхода – доменного гранулированного шлака в количестве 8–30 % [2]. Активация твердения таких композиционных вяжущих производится за счет их затворения раствором низкоосновного жидкого стекла.

Производство и применение строительных материалов на основе промышленных отходов эффективно, если выпускаемые материалы имеют достаточно высокую долговечность. По оценкам различных исследователей, геополимерные вяжущие на основе метакаолина, золы и шлака характеризуются в сравнении с портландцементом более высокой эксплуатационной стойкостью по отношению ко многим видам деструктивных воздействий окружающей среды [5, 6]. Однако долговечность геополимерных материалов на основе магматических горных пород в настоящее время не исследована.

В настоящее время процессы, протекающие в геополимерных вяжущих при их эксплуатации, полностью не изучены, в связи с чем достоверно прогнозировать долговечность этих материалов в различных условиях эксплуатации невозможно.

Наиболее часто встречающейся причиной разрушения бетонов общестроительного назначения от воздействия окружающей среды в России и других странах с холодным климатом является морозная деструкция цементного камня в результате попеременного замораживания и оттаивания в насыщенном водой состоянии [4]. Этот процесс в несколько раз ускоряется при использовании противогололедных средств, что характерно для бетонов автодорожных сооружений. Другими причинами значительного снижения эксплуатационных характеристик бетона могут быть его попеременное насыщение и высушивание, а также химическая коррозия цементного камня при воздействии на него коррозионно-активных растворов солей и кислот. Последний вид деструктивного воздействия окружающей среды характерен для подземных частей зданий и сооружений в условиях воздействия минерализованных вод, а также для некоторых конструкций промышленных сооружений. Воздействие различных коррозионно-активных агентов на бетон в настоящей работе не рассматривается.

Целью настоящей работы было исследование стойкости бетона на основе геополимерного вяжущего с использованием гранита к действию основных факторов, вызывающих разрушение строительных материалов.

Материалы и методы исследования

Нами были проведены исследования долговечности бетона, полученного с применением геополимерного вяжущего на основе отсева дробления гранитного щебня. Расход измельченной до удельной поверхности 320 м2/кг горной породы составлял 316 кг/м3, в состав бетона вводилось 105 кг/м3 модифицирующей добавки – доменного гранулированного шлака, измельченного до удельной поверхности 350 м2/кг. Активация твердения вяжущего осуществлялась раствором жидкого стекла с силикатным модулем 1,2. Расход активатора составлял 106 кг/м3, а воды – 85 л/м3. Содержание крупного заполнителя – гранитного щебня фр. 5–20 мм – составляло 1375 кг/м3, мелкого заполнителя – песка – 595 кг/м3.

Через 28 суток твердения в нормальных условиях образцы этого бетона были испытаны на морозостойкость по второму методу в соответствии с ГОСТ 10060-2012. Кроме того, определялись изменение массы и прочности образцов бетона размером 100×100×100 мм при циклическом насыщении водой в течение 7 суток и высушивании при 105 °С в течение 3 суток, а также кинетика водопоглощения таких же образцов при их полном и частичном (в условиях, обеспечивающих капиллярный подсос) погружении в воду.

Оценка капиллярного водопоглощения бетона производилась по коэффициенту С = 0,1 (m2 – m1), где m1 и m2 – соответственно массы образца бетона через 10 и 90 мин после погружения в воду на глубину 5…10 мм [7].

Результаты исследования и их обсуждение

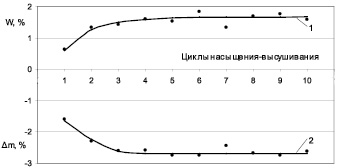

При циклическом насыщении и высушивании бетона на основе композиционного вяжущего отмечаются повышение водопоглощения и потеря массы образцов (рис. 1). Снижение массы образцов объясняется вымыванием из вяжущего камня несвязанного щелочного активатора. Это приводит к увеличению объема открытых пор и повышению водопоглощения, что может негативно отразиться на долговечности бетона, в частности снизить его морозостойкость и коррозионную стойкость. Однако значения водопоглощения невелики и сопоставимы с этой характеристикой для многих осадочных горных пород. После 3–4 циклов насыщения-высушивания снижение массы образцов и повышение водопоглощения не отмечаются, что свидетельствует о прекращении растворения избыточной щелочи. Значения водопоглощения геополимерного бетона (см. рис. 1) в 1,5…2 раза ниже по сравнению с портландцементным бетоном [4].

Рис. 1. Изменение водопоглощения и изменение массы бетона в процессе насыщения-высушивания

Циклическое насыщение и высушивание не оказывает деструктивного влияния на геополимерный бетон – предел прочности при сжатии после 10 циклов повысился на 18 % и составил 43,4 МПа, что объясняется продолжением твердения вяжущего в водной среде.

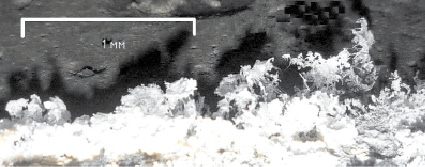

В условиях капиллярного подсоса, при погружении образца в воду на 5…7 мм сухая поверхность покрывается через одни сутки белым налетом, который через 3…4 суток превращается в «шубу» толщиной 1…3 мм, состоящую из хаотично расположенных чешуйчатых и нитевидных кристаллов (рис. 2). После одно-двукратного смывания высолов их появление не возобновляется.

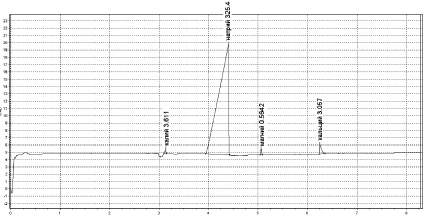

Оценка массовой концентрации катионов натрия, калия, кальция, магния и др. в растворенных высолах методом капиллярного электрофореза с использованием системы «Капель-105 М» по методике [3] показала, что 97,8 масс. % катионов представлено катионами натрия (рис. 3). Это позволяет сделать вывод о том, что причиной высолообразования является карбонизация мигрировавшего на поверхность бетона химически не связанного NaOH. Полученный вывод согласуется с результатами титрования растворенных высолов 0,1 Н раствором соляной кислоты.

Рис. 2. Высолы на поверхности геополимерного бетона, образующиеся в условиях капиллярного подсоса воды

Рис. 3. Электрофореграмма высолов геополимерного бетона

Рис. 4. Средние значения потерь массы основных образцов в процессе испытания на морозостойкость

Коэффициент капиллярного водопоглощения для исследованного геополимерного бетона составил 0,155 ± 0,01, что сопоставимо с этой характеристикой для цементных бетонов с равной прочностью.

Испытания геополимерного бетона на морозостойкость показали, что до 190-го цикла замораживания-оттаивания практически не происходит потерь массы образцов (рис. 4). Испытания были прекращены после 207-го цикла, затем была определена прочность основных образцов, которая составила 37,7 МПа, что на 4 % выше прочности контрольного состава.

Морозостойкость геополимерного бетона соответствует марке F2 200 для дорожных бетонов и марке F1 600 для бетонов общестроительного назначения. Такой морозостойкости достаточно для применения нового материала в производстве широкой номенклатуры бетонных и железобетонных конструкций, используемых в жилищном, дорожном и промышленном строительстве большинства климатических районов России.

Выводы

При циклическом воздействии на геополимерный бетон насыщения водой и высушивания происходит изменение характеристик открытой пористости, что может негативно сказаться на долговечности бетона, однако этот процесс быстро замедляется. Бетоны, изготовленные с применением композиционного геополимерного вяжущего на основе измельченных отсевов гранитного щебня с добавкой шлака, характеризуются низким водопоглощением и достаточно высокой морозостойкостью. Установленные значения свойств исследованного бетона при их сравнении со свойствами портландцементного бетона позволяют прогнозировать долговечность геополимерного бетона, достаточную для производства и применения конструкций, использующихся при различных видах строительства. С учетом полученных результатов можно рекомендовать новый материал для опытно-промышленного производства и применения.

Выполнена в рамках государственной работы «Обеспечение проведения научных исследований».

Рецензенты:

Демьянова В.С., д.т.н., профессор, зав. кафедрой «Инженерная экология», Пензенский государственный университет архитектуры и строительства, г. Пенза;

Кошев А.Н., д.х.н., профессор кафедры «Информационно-вычислительные системы», Пензенский государственный университет архитектуры и строительства, г. Пенза.

Работа поступила в редакцию 09.02.2015.