Повышение долговечности гидроизоляционных материалов и асфальтобетонных покрытий является одной из актуальных задач, решение которой обеспечивает значительный экономический эффект за счет повышения срока службы зданий и сооружений, сокращения затрат на проведение ремонтных работ в процессе эксплуатации и улучшения транспортно-эксплуатационного состояния дорог в течение их срока службы. Во время эксплуатации гидроизоляционные материалы, асфальтобетонные покрытия подвержены старению под воздействием различных факторов [3, 5, 7, 8, 11]. С.В. Шестоперов дает следующее определение старению – это свойство материала переходить из одного состояния в другое в результате протекания физико-химических процессов. При этом теряется способность материалов сопротивляться нагрузкам и агрессивной внешней среде. Например, у асфальтобетонных покрытий за счет старения органических вяжущих, по мере увеличения срока эксплуатации дорог снижаются упруго-вязкопластические деформации, материал становится более хрупким, и покрытия постепенно покрываются трещинами [13, с. 11]. С.С. Саенко в своей работе [10] указывает, что старение битума происходит непрерывно, причем не только в составе асфальтобетона при эксплуатации автомобильных дорог. Уже в процессе подготовки битума на асфальтобетонных заводах его свойства могут ухудшаться. Наибольшие изменения свойств битума при его подготовке происходят на этапе хранения в расходных емкостях перед подачей в смеситель. В результате в состав асфальтобетона вяжущее попадает, значительно изменив свои первоначальные свойства, что приводит к сокращению срока службы автомобильных дорог. Для качественного улучшения структуры и свойств дорожных битумов осуществляют их модификацию различными добавками, полимерами или модификаторами.

Указанное выше показывает, что испытание битумных и полимербитумных композитов на старение является одним из важнейших при определении эксплуатационных характеристик гидроизоляционных материалов и асфальтобетонных покрытий.

Неотъемлемым компонентом битумных композитов различного типа наряду с битумом является минеральный порошок. Именно свойства асфальтового вяжущего, зависящие от соотношения количества битума и минерального порошка в составе асфальтобетонной смеси, оказывают значительное влияние на свойства получаемого асфальтобетона. Поэтому при проектировании состава асфальтобетона одним из важнейших факторов, определяющих его свойства, является получение оптимального состава асфальтового вяжущего, обеспечивающего получение требуемых характеристик асфальтобетона [9, с. 54–55]. При взаимодействии битума с минеральными частицами менее 0,071 мм в процессе получения асфальтобетонных смесей формируется микроструктура асфальтобетонной смеси и в дальнейшем при объединении асфальтового вяжущего с мелкими и крупными заполнителями – асфальтобетона. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая и выполняет роль вяжущего материала в асфальтобетоне [6, 13]. Взаимодействие минерального порошка с битумом обусловливается физико-химическими процессами, происходящими на границе «битум – каменный материал», в силу которых на поверхности минеральных частиц образуется тонкая битумная пленка, не только обволакивающая, но и прочно сцепленная с ними [1, с. 37–39].

Цель настоящих исследований состояла в установлении влияния климатических факторов ультрафиолетового облучения влажного воздуха черноморского побережья и морской воды на физико-механические характеристики битумных и полимербитумных композитов. Выбор условий испытаний (черноморское побережье и морская вода) сделан не случайно. По мнению С.К. Илиополова погодно-климатические условия являются одним из основных факторов старения битума в покрытии. В районах с высокими летними температурами и большой солнечной радиацией к битумам следует предъявлять повышенные требования, ограничивающие интенсивность их старения [4, с. 116].

При проведении исследований применялись следующие материалы: неактивированный минеральный порошок МП-1 из карбонатных пород с истинной плотностью – 2,71 г/см³ и средней плотностью – 1,71 г/см³ по ГОСТ Р 52129-2003 (ООО «Иссинский комбинат строительных материалов», п.г.т. Исса; битум марки БНД 60/90 по ГОСТ 22245-90 (ОАО «Лукойл-Нижегороднефтеоргсинтез», г. Кстово); модификаторы Олазол, Телаз марки Л5, Телаз марки Л7 – специально синтезированные добавки (ООО «Интерпромсервис» г. Саров, Нижегородская область); модификатор битума и термопластичных полимеров Kraton D-1101 – чистый линейный блок-сополимер на основе стирола и бутадиена с содержанием стирола 31 % масс (Kraton Polymers, USA); масло индустриальное марки И-20А по ГОСТ 20799-88.

Способ изготовления асфальтовых вяжущих заключался в следующем. Приготовленные битумные или полимербитумные композиты (150–160 °С) вводили в минеральный порошок, разогретый до 150 °С. Составы асфальтовых вяжущих перемешивали до однородного распределения битумных или полимербитумных композитов в минеральном порошке при 150–160 °С. Образцы асфальтовых вяжущих изготавливались с использованием форм для асфальтобетона d = 50,5 мм по технологии приготовления асфальтобетонных образцов, изложенной в разделе 6 ГОСТ 1280-98.

На первом этапе работы нами были проведены исследования свойств асфальтового вяжущего. Были приготовлены образцы асфальтовых вяжущих цилиндрической формы с диаметром d = 50 мм, состоящие из смеси минерального порошка и битума нефтяного дорожного вязкого с различными добавками, а также контрольные составы.

Известно, что при минимальном содержании минерального порошка в асфальтовом вяжущем степень структурированности битума незначительная. В этом случае частицы минерального порошка с образующимися на них ориентированными слоями битума не взаимодействуют между собой и прочность микроструктуры незначительна. С увеличением содержания минерального порошка расстояние между отдельными частицами становится меньше и при его оптимальном содержании битумные пленки на минеральных зернах полностью находятся в ориентированном состоянии. Прочность микроструктуры при этом является максимальной. При увеличении количества минерального порошка выше оптимального в асфальтовом вяжущем веществе резко увеличивается число пор, количество битума для обволакивания минеральных зерен становится недостаточным, что приводит к резкому сокращению прочности микроструктуры. Таким образом, определение оптимального соотношения битума и минерального порошка является основным вопросом в формировании асфальтового вяжущего [2, с. 6].

Оптимальное содержание минерального порошка в асфальтовом вяжущем нами подбиралось согласно ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органо-минеральных смесей. Технические условия». В соответствии с п. 7.6.3 государственного стандарта требуемое соотношение в смеси порошка и битума должно быть такое, при котором водонасыщение образцов составляет от 4 % до 5 %. С учетом этого готовили последовательно несколько смесей с содержанием битума в пределах от 14 до 17 % от массы неактивированного порошка. Из каждой смеси изготавливали по три образца, для которых не ранее чем на следующий день после изготовления определяли водонасыщение в соответствии разделом 13 ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний». Сущность данного метода заключалась в определении количества воды, поглощенной образцом при заданном режиме насыщения. Водонасыщение определяли на образцах цилиндрической формы (d = 50 мм), составов, приведенных в табл. 1.

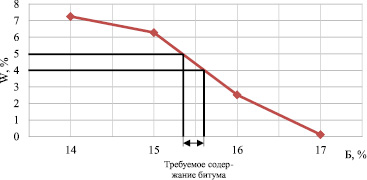

В соответствии с п. 7.6.3 ГОСТ Р 52129-2003, на основе полученных данных построен график зависимости водонасыщения от содержания битума в смеси (рис. 1), по которому определяли количество битума, требуемого для получения водонасыщения (W, %) в пределах от 4 % до 5 % по объему.

Таблица 1

Результаты испытаний

|

Номер состава |

Содержание битума в асфальтовом вяжущем, % |

Средняя плотность (ρm), г/см3 |

Водонасыщение (W), % |

|

1 |

14 |

2,03 |

7,25 |

|

2 |

15 |

2,01 |

6,28 |

|

3 |

16 |

2,05 |

2,52 |

|

4 |

17 |

2,07 |

0,12 |

Рис. 1. Зависимость изменения водонасыщения битумных композиций от содержания битума

Требуемое содержание битума на основании построенного графика (рис. 1) было принято равным 15,5 %, при W = 4,4 % и ρm = 2,03 %. Важной характеристикой минеральных порошков, отражающей их взаимодействие с водой (а следовательно, и особенности взаимодействия с битумом), является степень набухания в воде смеси порошка с битумом. Набухание смеси порошка с битумом (при остаточной пористости образцов 5–6 %) не должно превышать 2,5 % для неактивированных минеральных порошков [1, с. 39].

Далее определяли предел прочности асфальтовых вяжущих при сжатии в соответствии с ГОСТ 12801-98, раздел 15. Для определения прочности изготавливали три образца из смеси минерального порошка и битума, с содержанием последнего, равным 15,5 %. Сущность метода заключалась в определении нагрузки, необходимой для разрушения образца при заданных условиях, а именно при температуре воды: (0 ± 2) °С, (20 ± 2) °С и (50 ± 2) °С. Результаты испытаний приведены в табл. 2.

С учетом полученных результатов на втором этапе исследований были изготовлены образцы асфальтовых вяжущих из смеси минерального порошка и битума с содержанием последнего, равным 15,5 %.

Содержание компонентов в составах приведено в табл. 3.

Полученные образцы асфальтовых вяжущих на основе битумных и полимербитумных композитов (табл. 3) выдерживали в условиях воздействия черноморского климата на площадке Геленджикского центра климатических испытаний им. Г.В. Акимова (ГЦКИ ВИАМ, г. Геленджик, Краснодарский край). Образцы асфальтовых вяжущих были выдержаны в следующих условиях: открытая атмосферная площадка, атмосферная площадка под навесом и морская вода. Срок выдерживания образцов составлял 12 месяцев. После выдерживания в исследуемых средах образцы, а также контрольные варианты образцов были исследованы на изменение основных физико-механических свойств, среди которых рассматривались: плотность (ρm, г/см3), водонасыщение (W, %), прочность при сжатии (Rсж, МПа) при (50 ± 2) °С. Кроме того, анализировалось изменение массы образцов (Δm, г) после 12 месяцев испытаний.

В табл. 4 приведены результаты физико-механических испытаний контрольных образцов асфальтовых вяжущих, а в табл. 5 – результаты физико-механических испытаний образцов, выдержанных в условиях открытой атмосферной площадки, табл. 6 – в условиях атмосферной площадки под навесом, табл. 7 – в морской воде.

Таблица 2

Результаты испытаний

|

Номер состава |

Содержание битума в асфальтовом вяжущем, % |

Температура воды, °С |

Предел прочности при сжатии Rсж, МПа |

|

5 |

15,5 |

0 |

11,07 |

|

6 |

20 |

5,14 |

|

|

7 |

50 |

2,42 |

Таблица 3

Содержание компонентов в асфальтовом вяжущем

|

Компоненты |

Содержание компонентов в составах, % по массе |

|||||

|

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Минеральный порошок |

84,5 |

84,5 |

84,5 |

84,5 |

84,5 |

84,5 |

|

Битум марки БНД 60/90 |

15,5 |

13,5 |

13,5 |

13,5 |

7,5 |

9,5 |

|

Олазол |

– |

2,0 |

– |

– |

2,0 |

|

|

Телаз марки Л5 |

– |

– |

2,0 |

– |

||

|

Телаз марки Л7 |

– |

– |

– |

2,0 |

||

|

Kraton D-1101 |

– |

– |

– |

– |

3,0 |

3,0 |

|

Масло индустриальное марки И-20А |

– |

– |

– |

– |

3,0 |

3,0 |

Таблица 4

Результаты испытаний контрольных образцов

|

Свойства |

Показатели для составов |

|||||

|

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Средняя плотность, ρm, г/см3 |

1,99 |

2,02 |

2,05 |

2,01 |

1,98 |

1,97 |

|

Водонасыщение, W, % |

4,94 |

3,62 |

5,29 |

2,95 |

4,74 |

10,13 |

|

Предел прочности при сжатии Rсж, МПа |

3,32 |

3,65 |

2,90 |

3,01 |

3,55 |

3,16 |

|

Изменение массы образца Δm, г |

+ 0,27 |

– 0,26 |

+ 0,53 |

+ 0,61 |

+ 0,34 |

+ 0,58 |

Таблица 5

Результаты испытаний образцов, выдержанных в условиях открытой атмосферной площадки

|

Свойства |

Показатели для составов |

|||||

|

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Средняя плотность, ρm, г/см3 |

2,00 |

1,98 |

2,03 |

2,05 |

1,95 |

1,97 |

|

Водонасыщение, W, % |

5,85 |

8,10 |

4,31 |

2,55 |

7,41 |

2,01 |

|

Предел прочности при сжатии Rсж, МПа |

3,80 |

3,99 |

3,37 |

3,66 |

2,43 |

3,41 |

|

Изменение массы образца Δm, г |

– 0,16 |

+ 0,28 |

+ 0,34 |

+ 0,11 |

– 0,33 |

– 0,09 |

Таблица 6

Результаты испытаний образцов, выдержанных в условиях атмосферной площадки под навесом

|

Свойства |

Показатели для составов |

|||||

|

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Средняя плотность, ρm, г/см3 |

1,99 |

2,04 |

2,05 |

2,00 |

1,94 |

1,91 |

|

Водонасыщение, W, % |

5,77 |

2,79 |

3,30 |

5,07 |

6,82 |

8,65 |

|

Предел прочности при сжатии Rсж, МПа |

3,19 |

4,14 |

3,37 |

3,15 |

3,31 |

3,66 |

|

Изменение массы образца Δm, г |

+ 0,30 |

+ 0,35 |

+ 0,42 |

+ 0,38 |

+ 0,17 |

+ 0,21 |

Таблица 7

Результаты испытаний образцов, выдержанных в условиях морской воды

|

Свойства |

Показатели для составов |

|||||

|

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Средняя плотность, ρm, г/см3 |

2,06 |

2,04 |

2,04 |

2,02 |

2,05 |

1,96 |

|

Водонасыщение, W, % |

0,40 |

1,93 |

2,62 |

2,01 |

0,94 |

1,82 |

|

Предел прочности при сжатии Rсж, МПа |

2,85 |

2,77 |

1,97 |

2,21 |

2,39 |

2,16 |

|

Изменение массы образца Δm, г |

+ 3,95 |

+ 3,47 |

+ 6,63 |

+ 6,87 |

+ 4,65 |

+ 8,65 |

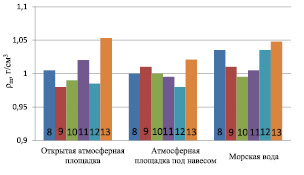

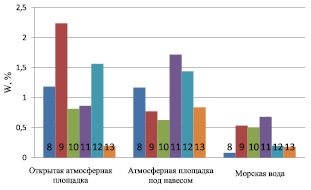

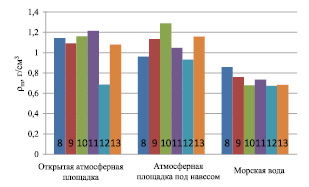

Для наглядности рассмотрения по результатам климатических испытаний асфальтовых вяжущих построены гистограммы (рис. 2–5).

Плотность асфальтовых вяжущих является основным показателем для оценки структуры материала. Обычно более высокой плотности при прочих одинаковых условиях соответствуют наивысшие показатели прочности и меньшее водонасыщение. В составах 10 (табл. 6) и 11 (табл. 5) данные зависимости сохраняются, то есть при повышении или сохранении стабильности значений плотности, повышается предел прочности при сжатии при 50 °С и снижается водонасыщение. В других составах данная зависимость несколько нарушается. При этом обнаруживаются следующие закономерности.

Рис. 2. Изменение относительной плотности образцов асфальтовых вяжущих, выдержанных в условиях открытой площадки, площадки под навесом и морской воды

Рис. 3. Изменение относительного водонасыщения образцов асфальтовых вяжущих, выдержанных в условиях открытой площадки, площадки под навесом и морской воды

Рис. 4. Изменение относительной прочности при сжатии образцов асфальтовых вяжущих при (50 ± 2) °С, выдержанных в условиях открытой площадки, площадки под навесом и морской воды

В группе образцов, выдержанных в условиях открытой атмосферной площадки (табл. 5) прослеживаются следующие изменения: плотность практически неизменна для всех составов, по сравнению с контрольными образцами (табл. 4). Плотность повышается лишь на 5 % у состава 13 (табл. 5, рис. 2). Введение модификаторов Телаз Л5, Телаз Л7, Kraton D-1101 (составы 10, 11 и 13) способствует снижению показателя водонасыщения на 18,5 %, 14 % и 80 % соответственно, по сравнению с контрольными составами. Кроме того, у данных составов повышается предел прочности при сжатии при 50 °С, на 14 %, 18 % и 7 % соответственно. У составов 8–11 и 13 происходит повышение предела прочности при сжатии при 50 °С на 7–18 % (табл. 5, рис. 4). При этом у состава 12 наблюдается наибольший спад прочности при 50 °С (31,5 %). Результаты испытаний показали, что наиболее стойкими при выдерживании в открытой атмосферной площадке являются составы 10, 11 и 13, т.к. у них снизилось водонасыщение и повысился предел прочности при сжатии при 50 °С. Данные исследований показывают, что свойства асфальтовых вяжущих с полимерной добавкой (состав 13) в части водонасыщения и прочности выше, нежели у асфальтовых вяжущих на полимербитумых композитах с дополнительно введенным модификатором Олазол (состав 12). Можно заключить, что модификатор Олазол приводит к повышению водонасыщения, что наблюдается и в составе 9, где асфальтовое вяжущее состоит только из битума и вышеназванного модификатора.

В группе образцов, выдержанных в условиях атмосферной площадки под навесом (табл. 6), прослеживаются следующие изменения: наблюдается сохранение стабильных значений плотности у всех составов. Введение в битум модификаторов Олазол, Телаз Л5 и Kraton D-1101 позволяет снизить водонасыщение на 23 %, 38 % и 15 % соответственно, по сравнению с контрольными образцами. Следует отметить, что в образцах без добавок, выдержанных под навесом, как и в условиях открытой атмосферной площадки, наблюдается повышение водонасыщения и снижение R50. Предел прочности при сжатии при 50 °С для составов 9–11 и 13 повышается от незначительных 4 % (состав 11) до 22 % (состав 10). На всех образцах, испытанных в условиях атмосферной площадки под навесом, наблюдается увеличение массы их после испытания. Стойкими к воздействию атмосферной среды под навесом являются составы 9, 10 и 13. В данных составах произошло улучшение таких свойств как плотность, водонасыщение и прочность при 50 °С. Анализируя свойства полимербитумных композитов, можно проследить аналогичные закономерности, что и в группе образцов, выдержанных в условиях открытой атмосферной площадки. Т.е. более высокая прочность и низкое водонасыщение характерны для состава 13, а в составе 12 с модификатором Олазол показатели уступают контрольным образцам (состав 12, табл. 4).

В группе образцов, выдержанных в условиях морской воды (табл. 7), прослеживаются следующие изменения: во всех образцах наблюдается снижение водонасыщения от 32 до 92 %, предел прочности при сжатии при 50 °С также значительно снижается (14–33 %). Можно отметить отрицательное влияние морской воды на асфальтовые вяжущие. Относительно стойкими являются состав 8, где прочность при 50 °С падает незначительно (14 %), и состав 9, у которого потеря прочности составляет 24 %. Из результатов видно, что у всех образцов, испытанных в морской воде, наблюдается увеличение массы после испытания. В составах 8, 12 и 13, выдержанных 12 месяцев в морской воде, наблюдается повышение плотности (рис. 2). Как правило, химическое старение битумов, сопровождающееся повышением их плотности, вызывает в них при невозможности свободного деформирования усадочные напряжения.

Таким образом, в результате исследований установлено, что климатические факторы черноморского побережья оказывают влияние на асфальтовые вяжущие, изготовленные на основе битумных и полимербитумных композитов. Выводы по результатам исследований:

- Проведены испытания битумных и полимербитумных композитов в условиях переменной влажности, ультрафиолетового облучения морского побережья и морской воды, исследована долговечность асфальтовых вяжущих в данных средах.

- Установлено влияние климатических факторов на показатели плотности, водонасыщения и прочности при 0, 20 и 50 °С асфальтовых вяжущих на основе битумных и полимербитумных связующих.

- Исследованы физико-механические свойства битумных композитов с модифицирующими добавками.

- Получены данные, показывающие изменение физико-механических показателей битумных и полимербитумных композитов в зависимости от условий выдерживания образцов:

– на открытой атмосферной площадке установлено, что введение модификаторов Телаз Л5, Телаз Л7 и Kraton D-1101 в битум позволяет получить более долговечные составы;

– в условиях открытой атмосферной площадки под навесом установлено повышение относительных показателей плотности, водонасыщения и прочности в составах с модификаторами Олазол, Телаз Л5, а также полимербитумного композита, состоящего из битума, модификатора Kraton D-1101 и масла индустриального;

– в морской воде установлено значительное снижение водонасыщения и прочности при сжатии битумных и полимербитумных композитов.

- Результаты исследований могут быть использованы при создании долговечных асфальтобетонов, пригодных для изготовления различных покрытий, гидроизоляционных материалов, эксплуатирующихся в климатических условиях морского побережья и морской воде.

Рецензенты:

Сучков В.П., д.т.н., профессор, заведующий кафедрой строительных материалов, ФГБОУ ВПО «ННГАСУ», г. Нижний Новгород;

Монастырев П.В., д.т.н., профессор, директор Института архитектуры, строительства и транспорта, ФГБОУ ВПО «ТГТУ», г. Тамбов.

Работа поступила в редакцию 31.12.2014.