Основными факторами долгосрочного развития любого предприятия сегодня являются грамотное стратегическое управление, инновации, эффективность производства, квалификация сотрудников и инвестиции в информационные технологии. Поэтому главными задачами отечественного машиностроительного комплекса являются: освоение высокотехнологичных изделий, модернизация оборудования и технологий, укрепление рыночных позиций и приток квалифицированных кадров, т.е. переориентация на интенсивный, опережающий путь развития.

Эффективность организации производства зависит, прежде всего, от качественного календарного планирования производства, распределения ресурсов, равномерной загрузки производственных мощностей при изготовлении деталей.

Однако при составлении календарного плана, распределении работ по персоналу, оборудованию не учитываются индивидуальные характеристики работников и оборудования, а этот фактор является крайне важным. Весь персонал одной профессии выглядит так, словно они взаимозаменяемые машины, где при замене одной на другую ничего не изменится. На практике люди работают с разной скоростью, качеством, имеют свои предпочтения в работе, что сказывается в конечном итоге на самом плане. Оборудование может иметь ограничения по габаритам, массе деталей, качеству изготовления продукции.

Таким образом, разработка программного обеспечения для управления ресурсами с учетом этих факторов позволит повысить качество календарного планирования и эффективность производственного процесса.

Описание задачи

Основная задача календарного планирования производственного участка цеха состоит в распределении имеющихся ресурсов для выполнения производственного задания изготовления деталей с учетом специфики предметной области [6]:

– детали обладают различными свойствами, такими как: масса, длина, ширина, высота, материал, твердость и так далее, которые могут влиять на скорость выполнения операции и качество изготовления детали;

– в качестве ресурсов рассматриваются как человеческие (рабочие – токаря, фрезеровщики, слесари и т.д.), так и оборудование, инструмент и прочее, что может каким-либо образом повлиять на качество либо время изготовления; ресурсы обладают такими параметрами, как «производительность» и «качество», от которых зависят скорость, с какой будет выполнена операция, и качество ее выполнения. На значения этих параметров могут повлиять значения свойств деталей (изменить эти параметры именно для данной детали), изменить «производительность» и «качество» у ресурсов, как в большую сторону, так и в меньшую. Например, деталь с большим весом не всегда можно обрабатывать на тех же скоростях, как деталь с малым весом; или материал медь некоторые работники могут обработать хуже, чем деталь из стали и т.д.

– параметры «производительность» и «качество» ресурсов со временем могут изменяться (модернизация/износ оборудования, повышение квалификации у работника и пр.), поэтому необходимо учитывать изменения этих параметров со временем;

– ресурсы могут объединяться в группы по специализациям (например, «фрезеровщики», «токарные станки» и пр.), которые образуют категорию ресурса. При этом один ресурс может принадлежать нескольким категориям (например, фрезеровщик Иванов может быть еще и токарем, т.е. принадлежать категориям «фрезеровщики» и «токари»);

– у ресурсов существуют графики работы (например, режим работы оборудования может быть: 16 часов работы, потом час простоя, для того чтобы дать время остыть двигателям и приводам; у работников это посменный график работы), которые тоже необходимо учитывать, а также их изменения со временем.

Таким образом, разрабатываемая система календарного планирования должна учитывать всю специфику предметной области: свойства деталей, графики работы ресурсов, которые оказывают существенное влияние на параметры «производительность» и «качество» ресурсов и могут изменяться со временем.

Основную часть процесса формирования календарного плана составляет подбор ресурсов для выполнения операций при изготовлении деталей. При выборе подходящего ресурса (из множества имеющихся) необходимо проверить категорию ресурса, значения параметров «качество» и «производительность». Таким образом, проверяются все ресурсы. Для составления календарного плана ресурс подбирается так, чтобы снизить время выполнения операции с учетом доступности имеющихся ресурсов. Этого можно достичь путем полного перебора всех ресурсов, относящихся к нужной категории. Тогда, согласно проведенным оценкам количество таких переборов ресурсов для каждой операции может достигать 200. Как правило, для выполнения операции необходимо несколько ресурсов (2–3), для изготовления одной детали необходимо 10–20 операций, а месячный план изготовления может достигать 1000–2000 деталей. Таким образом, количество проверок параметров ресурсов, необходимое для составления календарного плана, может составлять 4 000 000–24 000 000. Это потребует длительного времени (1,17–7,02 часа) [2].

Для решения задачи календарного планирования производственных процессов ранее были разработаны математическая модель [6], информационное и алгоритмическое обеспечение [4, 5]. При разработке программного обеспечения предложено использовать многоагентный подход [6].

Применение многоагентного подхода для решения задачи

Агенты – это активные объекты (программные модули) [1, 3], которые могут инициировать целенаправленную деятельность по восприятию среды и воздействию на неё, обладающие следующими «ментальными» свойствами (или их подмножеством):

– знания (knowledge) – постоянные, неизменяемые в процессе функционирования знания агента о себе, среде и других агентах;

– убеждения (beliefs) – знания агента о среде (в том числе, о других агентах), которые могут с течением времени изменяться и становиться неверными;

– желания (desires) – состояния, которые агент желает достичь (могут быть противоречивыми), аналогичны целям;

– обязательства (commitments) – задачи, решение которых агент берет на себя в рамках кооперации с другими агентами по их просьбе или поручению;

– намерения (intentions) – действия, которые собирается выполнить вследствие своих желаний или в силу взятых на себя обязательств.

Многоагентные системы (МАС) относятся к самоорганизующимся системам, так как в них ищется решение задачи без внешнего вмешательства. Главное достоинство МАС – это гибкость. Многоагентная система может быть дополнена и модифицирована без переписывания значительной части программы. Также эти системы обладают способностью к самовосстановлению и обладают устойчивостью к сбоям, благодаря достаточному запасу компонентов и самоорганизации.

Данный способ реализации поддерживает на уровне стратегий «человеческие» эвристики. Можно реализовать алгоритм, моделирующий поведение людей в данной «жизненной» ситуации.

В персональном компьютере такие агенты реализуются в виде отдельных независимых потоков одинакового класса (типа), которые наделяются различными механизмами, необходимыми для взаимодействия друг с другом или (если имеются) другими классами потоков (агентами).

Для решения задачи календарного планирования были выделены основные типы агентов многоагентной системы и присущие им свойства [4]: деталь, операция, ресурс.

Операцию для изготовления деталей можно представить в виде независимого агента, способного самостоятельно работать и подбирать себе все необходимое для работы. Если каждая такая операция будет независимо от других подбирать необходимые ресурсы для выполнения, то есть подбор ресурсов будет производиться параллельно, то время на это существенно снизится по сравнению с последовательным подбором ресурсов.

Для определения целесообразности применения многоагентного подхода при составлении календарного плана был проведен эксперимент [2], в котором распределение ресурсов проводилось последовательно, а также параллельно независимыми потоками в различных комбинациях. Проведенный эксперимент показал целесообразность применения многоагентного подхода (с точки зрения ускорения процесса распределения ресурсов) для решения поставленной задачи: смоделированная в эксперименте ситуация показала, что при применении многоагентного подхода (работало максимально 15 агентов-операций) скорость подбора ресурсов для выполнения задачи была приблизительно в четыре раза выше, чем при обычном последовательном переборе.

Интеграция разрабатываемого программного обеспечения с существующими информационными системами предприятия

Составление эффективного календарного плана производственных процессов – это важный и необходимый этап производства. Процесс его составления очень трудоемок, и с увеличением номенклатуры трудоемкость только растет. Поэтому применение программного обеспечения при этом просто необходимо. Для составления эффективного календарного плана нужно не только определить исполнителя для выполнения каждой операции, но и подобрать оборудование, инструмент, если это необходимо. Подбор исполнителя, оборудования, инструмента должны производиться в соответствии с установленными критериями качества и производительности.

Это программное обеспечение должно обладать некоторыми важными качествами:

– возможность интеграции с существующей информационной системой предприятия для получения необходимых данных;

– быстрота расчета (составления расписания);

– возможность перерасчета (повторного составления) любой части плана;

– возможность ручного перераспределения ресурсов;

– возможность учета важных свойств деталей и ресурсов для более точного приближения к реальному производству.

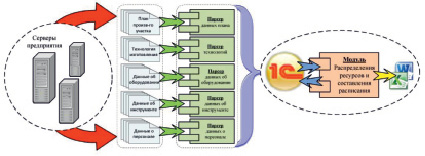

Для ускорения ввода информации в систему календарного планирования предлагается автоматизировать этот процесс и интегрировать разрабатываемое программное обеспечение с существующей информационной системой предприятия (рис. 1).

Рис. 1. Схема интеграции системы календарного планирования с информационной средой предприятия

С существующих серверов предприятия загружается информация о месячном плане производственного участка, технология изготовления деталей, информация об имеющемся оборудовании, инструменте и персонале. Через парсеры, которые преобразуют имеющуюся на серверах информацию в вид, принимаемый разрабатываемой системой, информация поступает в систему хранения и отображения информации (на базе 1С: Предприятия), далее информация поступает в модуль Распределения ресурсов и составления расписания, из которого рассчитанные данные возвращаются в систему хранения информации, а также выводятся в виде отчетов.

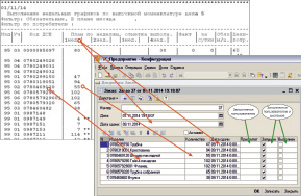

Подготовка исходных данных для формирования задания изготовления. Из заданного цеху месячного плана изготовления детелей посредством парсера формируется список заданий изготовления в системе календарного планирования (в данной предметной области это множество операций, подлежащих выполнению).

Рис. 2. Подготовка исходных данных для формирования задания изготовления

План изготовления продукции предприятия доступен в цехах в приложении «Производство» через сетевую операционную систему «Novell NetWare 6», и ее модуль «Application Explorer» – «Проводник приложений». Планирование осуществляется «понедельно». В первых числах месяца задается полный план производственным цехам на месяц. В течение месяца план может неоднократно уточняться. Во время просмотра плана в системе «Novell NetWare 6» доступна выгрузка информации в текстовый файл. При помощи парсера проводится разбор текстовых данных, отбирается необходимая информация, которая загружается в базу данных 1С. На рис. 2 представлены результаты переноса информации – заданного плана в информационной среде предприятия в систему календарного планирования.

Необходимая информация об оборудовании хранится в отдельной базе данных предприятия, которая содержит следующую информацию: инвентарный номер, модель, тип оборудования, вид, год изготовления, информация о ремонте, модернизации, движении оборудования по объединению, скан-копия паспорта и пр.

Информация о персонале хранится в ERP – системе «Baan v 5.0», сеанс «Кадры». В данной БД хранится различная информация обо всех работниках предприятия: Ф.И.О., паспортные данные, ИНН, информация о СНИЛС, подразделение, в котором работает работник, должность, разряд (если имеется), табельный номер и пр.

Подготовка данных о технологиях изготовления деталей. Технологии изготовления деталей хранятся на сервере и доступны только для чтения в сетевом каталоге.

Структура каталогов строго определена: в корневом каталоге размещены каталоги по изделиям, в каждом из них размещены каталоги с технологиями изготовления на каждую деталь или сборочную единицу. Каждый каталог с технологией содержит технологию изготовления только одной детали или сборочной единицы. Информация хранится в файлах «*.doc» в формате «Microsoft Word». Имя файла состоит из четырех частей: код детали, номер операции, сокращенное название листа, номер файла/листа в данной операции.

Заключение

В статье рассмотрена задача распределения ресурсов и составления календарного плана производства, предложен многоагентный подход для решения поставленной задачи, определены требования к разрабатываемому программному обеспечению, описана схема взаимодействия разрабатываемого программного обеспечения с существующими информационными системами предприятия и подготовка исходных данных.

Исследование частично поддержано грантом РФФИ 14-07-00811-а.

Рецензенты:

Куликов Г.Г., д.т.н., профессор, заведующий кафедрой «Автоматизированные системы управления», ФГБОУ ВПО «Уфимский государственный авиационный технический университет», г. Уфа;

Сметанина О.Н., д.т.н., профессор кафедры вычислительной математики и кибернетики, ФГБОУ ВПО «Уфимский государственный авиационный технический университет» г. Уфа.

Работа поступила в редакцию 30.12.2014.