Проблема переработки и утилизации твердых шламовых отходов, образующихся в результате обезвреживания промышленных стоков машиностроительной, электротехнической и других отраслей промышленности, приобретает в настоящее время большое значение. В качестве нейтрализующего агента наиболее часто используются известьсодержащие материалы, что определяет химический и минералогический состав формирующихся шламов. Структура образующихся осадков в сильно пересыщенных растворах зависит от соотношения скоростей агрегации и ориентации молекул, а потому может быть аморфной, кристаллической или смешанной. Кроме того, они характеризуются значительным содержанием тяжелых металлов, так, для гальваношламов характерно наличие ионов никеля, хрома, кадмия, цинка, меди, олова и других, в зависимости от особенностей технологического производства.

Из-за сложности химического и минералогического составов, повышенной токсичности, обусловленной наличием тяжелых металлов, переработка подобных шламовых образований для предприятий становится обременительной, поэтому они после нейтрализации для обезвоживания и долгосрочного хранения направляются в шламонакопители. Однако это не решает проблемы сохранения окружающей среды, поскольку и после нейтрализации, находясь в виде малорастворимых соединений, шламы являются в той или иной степени токсичными.

В процессе постоянного складирования шлама в шламонакопителе формируется характерный для подобного гидротехнического сооружения безнапорный фильтрационный поток, оказывающий неблагоприятное воздействие и на его основание и на окружающую среду [1]. Возможно обводнение отдельных элементов шламонакопителя (дамб обвалования), нарушение работы дренажной системы, а также пылевидное загрязнение прилежащей территории при высыхании шламов, накопление в почвах тяжелых металлов и т.д. Вместе с тем при отсутствии надежного экранирования основания шламонакопителя возможно проникновение фильтрационного потока в основание и смыкание его с грунтовыми водами прилегающей территории, что в результате приводит к гидрохимическому загрязнению подземных вод [2]. Таким образом, применяемые технологии долгосрочного хранения шламовых отходов предполагают постоянный отвод и отчуждение значительных площадей земельных участков и их последующего полного загрязнения без возможности дальнейшего ее использования. Все это указывает на то, что разработка новых способов утилизации шламовых материалов с целью снижения объемов их хранения является очень актуальной задачей.

Цель работы

Целью данной работы является рассмотрение возможности использования шламового отхода – железосодержащего концентрата (ЖСК), образующегося в результате нейтрализации кислых сточных вод производства пентаксида ванадия (ОАО «ЕВРАЗ Ванадий Тула»), в составе сырьевой шихты производства керамического кирпича. В соответствии с этим были сформулированы следующие задачи:

– определить основные характеристики шлама ЖСК;

– оценить влияние содержания шлама ЖСК в составе сырьевой смеси на цветовую гамму получаемых образцов керамического кирпича;

– изучить влияние содержания шлама ЖСК в составе сырьевой шихты на физико-механические характеристики образцов керамического кирпича.

Материалы и методы исследования

Шлам ЖСК образуется при нейтрализации стоков известью, что предопределяет его высокую дисперсность (табл. 1).

Таблица 1

Некоторые технологические характеристики ЖСК

|

№ п/п |

Характеристика |

Величина |

|

1 |

Насыпная плотность, кг/м3 |

1020–1100 |

|

2 |

Истинная плотность, кг/м3 |

2150–2200 |

|

3 |

Удельная поверхность, см2/г |

3160–3300 |

|

4 |

рН водной вытяжки |

4,5–5,2 |

Химический состав шлама ЖСК представлен в табл. 2. По результатам рентгенофазового анализа [3], шлам ЖСК представляет собой полимине-ральный материал, включающий соединения железа – Fe2O3, FeO, высокосульфатную форму гидросульфоферрита кальция – 3CaO·FeO2·3CaSO4·32H2O, гипс, СаСО3 и Са(ОН)2.

Образцы-цилиндры керамического кирпича диаметром и высотой 30 мм готовили методом пластического формования из сырьевой смеси, состоящей из глинистого материала и шламового отхода ЖСК, содержание которого изменяли от 3 до 30 % по массе. Сушку отформованных образцов проводили при температуре 20 °С, затем до постоянной массы при температуре 105 °С, обжиг образцов производили в электрической печи в течение 1 часа при температурах – 950 °С и 1000 °С. Выбранный интервал обжига был определён особенностями сырья и тем, что именно при этих температурах достигаются необходимые для стеновой керамики свойства и подавляющее большинство заводов работают именно в этом интервале температур.

Результаты исследования и их обсуждение

Использование шламового материала ЖСК приводит к изменению цветовой гаммы получаемых образцов – от красно-коричневого до черно-коричневого, что связано с увеличением общего содержания соединений железа в сырьевой шихте за счет вводимого шлама (рис. 1). В интервале температур 950–1000 °С происходят реакции дегидратации и разложения основных глинистых минералов сырья – монтмориллонита и каолинита:

,

,

а также слюдистых минералов:

.

.

а)

а)

б)

б)

Рис. 1 . Цветовая гамма образцов керамического кирпича с содержанием ЖСК, мас. %: К – 0, контроль; 1 – 3 ; 2 – 5; 3 – 7; 4 – 10; 5 – 15; 6 – 20; 7 – 25; 8 – 30; температура обжига: а – 950 °С; б – 1000 °С, длительность 1 час

Таблица 2

Химический состав железосодержащего концентрата, мас. %

|

CaO |

SiO2 |

Al2O3 |

Fe2O3 |

MgO |

MnO |

Cr2O3 |

SO3 |

Na2O |

TiO2 |

|

16,68 |

11,01 |

2,20 |

32,48 |

0,88 |

4,38 |

3,00 |

19,11 |

0,23 |

6,83 |

Происходит образование устойчивой модификации анортита по схеме:

,

,

который как и муллит, улучшает физико-механические показатели изделий.

Вводимый шлам ЖСК за счет высокого содержания железа проявляет минерализующие и флюсующие свойства. Минерализующая роль оксидов железа в керамических массах исследована во многих работах [4–6], отмечается, что оксид железа является одной из наиболее эффективных добавок. В работе [4] показано, что ввод оксида железа в керамическую массу как химически чистого, так и виде железосодержащего компонента позволяет при температурах 1000–1050 °С получать черепок с водопоглощением менее 10 %. Закисные соединения железа, обладая высокой реакционной способностью, вызывают раннее плавление, интенсивно образуют железистые силикатные расплавы, стекла, способствуя тем самым сильному уплотнению (спеканию) керамического черепка [4, 5].

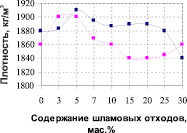

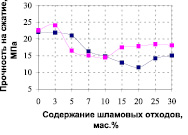

В данном случае при температуре обжига 950 °С происходят следующие преобразования компонентов шлама: разложение СаСО3 с образованием СаО и газообразного СО2, дегидратация гипса (CaSO4·2H2O) с образованием безводного сульфата кальция, многоступенчатая дегидратация и разложение 2СаО·Fe2O3·3CaSO4·32H2O с образованием СаО, Fe2O3 и CaSO4. Это сопровождается незначительным газовыделением и появлением жидкой фазы. Содержание ЖСК в количестве до 5 % в составе керамических образцов не оказывает значительного влияния на физико-механические свойства - прочность на сжатие и плотность образцов в пределах контрольных значений - 21 МПа и 1880-1910 кг/м3 (рис. 2).

Дальнейшее повышение содержания ЖСК приводит к увеличению газообразования, поризации структуры (увеличивается водопоглощение), что сопровождается снижением прочностных свойств получаемых изделий.

Увеличение температуры обжига образцов до 1000 °С при содержании ЖСК 3 % способствует интенсификации процесса образования жидкой фазы на поверхности зерен сырьевой смеси, которая, проникая в капилляры, формирующиеся в результате незначительного газовыделения, выполняет роль цементирующего связующего, образуя тонкие пленки на контактах фаз. Происходит также захватывание газов расплавом и закрепление пор. В результате формируется более пористая структура нежели в контроле, что сопровождается увеличением водопоглощения с 12,8 % (в контроле) до 13,31 % (3 % ЖСК) при некотором повышении прочности на сжатие – с 22,0 до 24,1 МПа (рис. 2) соответственно. Формирующаяся пористость по водопоглощению близка к верхнему пределу допустимых значений – 14 %.

Значения величины усадки полученных образцов представлены в табл. 3.

Увеличение содержания шлама ЖСК приводит к дальнейшей интенсификации образования жидкой фазы, сопровождающейся значительным газообразованием, что способствует поризации структуры и снижению прочностных свойств образцов. Хотя пористая структура керамического кирпича способствует снижению его теплопроводности, что отражается на улучшении теплофизических свойств готовых изделий, но может стать в перспективе причиной пониженной морозостойкости.

а)

а)  б)

б)

в)

в)

Рис. 2. Изменение физико-механических свойств образцов стеновой керамики с использованием шлама ЖСК при различных температурах обжига: а – плотности; б – прочности на сжатие; в – водопоглощения

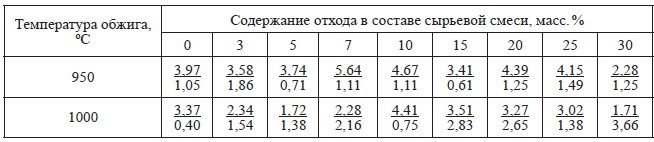

Таблица 3

Влияние содержания ЖСК в сырьевой шихте на величину усадки* образцов

Примечание. * – над чертой значение воздушной усадки, %; под чертой – огневой усадки, %.

Следовательно, полученные образцы стеновой керамики с использованием шламовых отходов ЖСК характеризуются различной степенью поризации структуры и могут применяться в качестве теплоизоляционно-конструкционного и теплоизоляционного материала в составе ограждающих конструкций и при возведении внутренних перегородок.

Выводы

Без снижения физико-механических характеристик получаемой стеновой керамики использование шлама ЖСК в составе сырьевой смеси возможно в количестве не более 3 % по массе при условии термообработки материалов при температуре в пределах 950ºС – 1000 °С. Дальнейшее увеличение содержания шлама ЖСК способствует поризации структуры, снижению плотности материалов, что позволяет рекомендовать их использование в качестве теплоизоляционных материалов.

Работа выполнена при финансовой поддержке Минобрнауки РФ в рамках Программы стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 гг. (№ 2011-ПР-146).

Рецензенты:

Бессмертный В.С., д.т.н., профессор кафедры технологии стекла и керамики ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» (БГТУ им. В.Г. Шухова), г. Белгород;

Афанасьев А.А., д.т.н., профессор, заведующий кафедрой стандартизации и управления качеством ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» (БГТУ им. В.Г. Шухова), г. Белгород.

Работа поступила в редакцию 29.12.2014.