В последние десятилетия были проведены обширные исследования, посвященные проблеме формирования НВ и их максимальному удалению. Их общей целью являлось сведение к минимуму количества и размера включений, а также контроль их распределения в конечном продукте, в частности, для снижения риска усталостных разрушений, провокаторами которых НВ часто являются.

Распределение включений и их прочие характеристики НВ в конечной металлургической продукции в значительной степени зависят от технологических параметров раскисления и рода раскислителя. Поэтому поиск более эффективных материалов для раскисления является актуальной проблемой, которая должна быть решена с учетом использования новых ранее не доступных высокотехнологичных материалов [2–4].

Настоящая работа представляет собой предварительное исследование в рамках долгосрочного проекта по разработке комплексного подхода при выборе раскислителей с точки зрения очистки качественных конструкционных сталей от НВ и повышению надежности конструкций из них. Ее цель – рассмотреть трансформацию неметаллических включений в сталях на различных этапах технологического процесса, а именно, от плавки до проката с учетом роли раскислителей в этом процессе, с анализом возможности использования в качестве альтернативы традиционных раскислителей губчатым титаном.

Материалы и методы исследования

Для проведения эксперимента были подготовлены образцы, взятые на каждом этапе металлургического передела, а именно: после дугового переплава, внепечной обработки, вакуумирования и непрерывной разливки стали. В качестве опытных материалов были выбраны плавки следующих сталей: низколегированная конструкционная сталь 09Г2С и сталь 42ХМ4В.

Сталь 09Г2С является низколегированной конструкционной сталью и относится к числу хорошо свариваемых. Химический состав исследованной стали был проведен на спектрометре ARL 3460 Metals Analyzer (табл. 1).

Сталь 42ХМ4 – легированная хромомолибденовая конструкционная сталь, относится к числу хорошо свариваемых. Молибден в составе препятствует росту зерна при перегреве и повышает сопротивляемость стали ползучести. Химический состав исследованной стали 42ХМ4, проведенный на спектрометре ARL 3460 Metals Analyzer, приведен в табл. 1.

Выплавка, обработка и разливка стали производились на современном оборудовании, которое удовлетворяет необходимым нормам и стандартам.

Выплавка жидкой заготовки производилась в электросталеплавильной печи ДСП-60/70 фирмы «FUCHS». В паре с ДСП-60/70 работал агрегат комплексной обработки стали АКП-60 (печь-ковш), предназначенный для доведения стали до нужного химического состава. Химический состав стали контролировался спектрометром на каждом этапе металлургического передела.

После доводки по химическому составу сталь 42ХМ4 также подвергалась процессу вакуумирования (сталь 09Г2С вакуумированию не подвергалась).

Далее каждую сталь разливали в необходимую заготовку, для чего использовали установку непрерывной разливки стали (УРНС – в современной терминологии МНЛЗ). Производительность МНЛЗ – 260 тыс. тонн жидкой стали в год (из неё 140 тыс. тонн на слябовых машинах и 120 тыс. тонн на блюмовых). В цехе 75–80 % стали разливали на слябы и блюмы, остальной металл разливали в слитки для дальнейшего передела в кузнечнопрессовых цехах.

Далее для достижения рассмотрения трансформации неметаллических включений в сталях на различных этапах технологического процесса, из каждой заготовки стали были вырезаны стандартные образцы размерами 10×7×7 мм.

Для проведения дополнительных исследований были получены образцы традиционным для металлографических исследований способом: сначала на наждачной бумаге с размером зерна 22 мкм, затем, постепенно уменьшая размер абразивных частиц до 18, 14, 7. После чего шлифы-образцы доводились до зеркальной поверхности полировкой, выполненной механическим методом на сукне с использованием алмазных паст. Алмазные полировочные пасты являются высококачественным полирующим веществом, среднее зерно которых составляет 2,5 мкм.

Рентгеноспектральный (микрозондовый) анализ проведен на электронном сканирующем микроскопе JSM-63090LV с энергодисперсионным спектрометром INCA Energy 350 DC, при следующих условиях: рабочее расстояние – 10 мм, ускоряющее напряжение – 20 кВ, SS – 60.

Результаты исследования и их обсуждение

На начальном этапе исследований проследили изменения химического состава основного металла на разных этапах металлургического передела (табл. 2 и 3). С каждым из этапов в металле постепенно снижается концентрация углерода, серы и алюминия, концентрация фосфора остается неизменно ниже предельно допустимого, а концентрация остальных легирующих компонентов возрастает.

Однако эти данные не отражают изменений в состоянии НВ. Для того, чтобы подробно изучить все характерные изменения, происходящие с НВ, была составлена программа исследований. Вначале оценивалась общая доля включений и их фракционный состав с помощью аппаратного комплекса «ВидеоТест Металл 1.0», затем проводилась растровая электронная микроскопия с применением рентгеноспектрального микрозондового анализа для определения химического состава НВ.

На начальном этапе исследований при оценки загрязненности образцов неметаллическими включениями, использовалась металлографическая методика, при которой оценивалось содержание НВ в 1 мм2 поверхности шлифа. Установлено, что общий объем включений по отношению к основному металлу в образцах сталей постепенно снижался, что, собственно, и ожидаемо, однако на завершающих стадиях наблюдалась тенденция пусть к небольшому, но росту их количества.

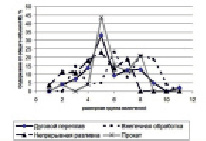

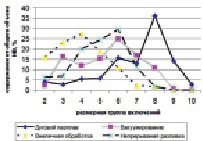

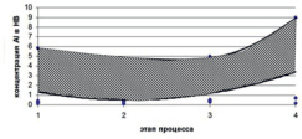

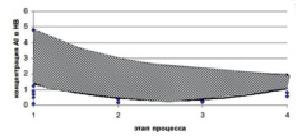

Фракционный состав НВ, обнаруженных в сталях на разных этапах металлургического передела, характеризуется количеством включений каждой из размерных групп относительно общего объема включений, результаты анализа фракционного состава НВ в исследованных сталях представлены на рис. 1 и 2.

В образцах стали 09Г2С после дугового переплава основную часть включений составляют относящиеся к 4–8 группам, их доля по отношению к включениям составляет 82 %. После внепечной обработки диапазон фракционного состава смещается в большую сторону – 70 % включений относятся к 6–9 группам, однако следует отметить, что диапазон фракционного состава при этом уменьшился, то есть изменения произошли не в количественном, а в качественном отношении. После непрерывной разливки диапазон фракционного состава изменился – 75 % составляют включения 4–7, однако возросла концентрация включений 2 и 3 группы по сравнению с предшествующими этапами передела. В образцах стали после проката почти половину включений составляют те, которые относятся к 5 группе. Тенденция, выявленная при исследовании образцов стали 09Г2С, указывает на то, что изменения включений на разных этапах металлургического передела после дугового переплава имеют скорее качественный характер, чем количественный, разумеется, фракционный диапазон, а также фракция самих включений имеет тенденцию к снижению. Обработка металла давлением явно приводит к механическому воздействию и на НВ, о чем свидетельствует резкое сужение фракционного состава на данном этапе.

В образцах стали 42ХМ4 снижение общей доли включений произошло после внепечной обработки, параллельно резко снизился и фракционный диапазон и концентрация крупных включений за счет увеличения концентрации более мелких включений. Так, после дугового переплава 80 % включений относилось к 6–9 группам, после вакуумирования 70 % к 4–7 группам, а после внепечной обработки 70 % приходилось уже на включения 3–5 группы, после непрерывной разливки 75 % приходилось уже на 4–6 группу. Следовательно, после изменения, происходящего с включениями в сталях, подвергаемых вакуумирвоанию, снижается общая загрязненность включениями и диапазон их дисперсности.

Таблица 1

Химический состав исследованных сталей стали

|

Марка стали |

Массовая доля элементов,% |

|||||||||

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

Mo |

|

|

09Г2С |

0,11 |

0,67 |

1,65 |

0,29 |

0,035 |

0,031 |

0,27 |

0,23 |

0,064 |

– |

|

42ХМ4 |

0,42 |

0,29 |

0,67 |

0,19 |

0,005 |

0,011 |

1,1 |

0,18 |

– |

0,17 |

Таблица 2

Изменения химического состава стали 09Г2С

|

Вид этапа |

Химический состав,% мас. |

|||||||||

|

C |

Mn |

Si |

P |

S |

Cr |

Ni |

Mo |

Ti |

Al |

|

|

Дуговой переплав |

0,05–0,12 |

0,08–0,09 |

0–0,01 |

0,012–0,013 |

0,057–0,063 |

0,13–0,14 |

0,14–0,15 |

0,029–0,031 |

0–0,001 |

0,27–0,416 |

|

Внепечная обработка |

0,05–0,09 |

0,34–1,39 |

0,16–0,56 |

0,012–0,014 |

0,014–0,056 |

0,11–0,12 |

0,14–0,15 |

0,038–0,056 |

0,001–0,012 |

0,01–0,286 |

|

Непрерывная разливка |

0,08–0,09 |

1,34–1,35 |

0,51–0,56 |

0,012–0,013 |

0,011–0,013 |

0,11–0,13 |

0,12–0,13 |

0,056–0,06 |

0,01–0,012 |

0,019–0,022 |

Таблица 3

Изменения химического состава стали 42ХМ4

|

Вид этапа |

Химический состав,% мас. |

|||||||||

|

C |

Mn |

Si |

P |

S |

Cr |

Ni |

Mo |

Ti |

Al |

|

|

Дуговой переплав |

0,15–0,34 |

0,17–0,21 |

0–0,01 |

0,009–0,011 |

0,047–0,053 |

0,21–0,27 |

0,18–0,19 |

0,096–0,142 |

0–0,001 |

0,249–0,386 |

|

Вакуумирование |

0,41–0,42 |

0,69–0,71 |

0,3–0,31 |

0,011–0,012 |

0,006–0,007 |

1,1–1,11 |

0,18–0,19 |

0,17–0,173 |

0,003–0,004 |

0,021–0,58 |

|

Внепечная обработка |

0,29–0,41 |

0,5–0,72 |

0,2–0,3 |

0,011–0,012 |

0,007–0,042 |

0,73–1,11 |

0,18–0,19 |

0,156–0,181 |

0,003–0,004 |

0,018–0,344 |

|

Непрерывная разливка |

0,41–0,42 |

0,62–0,67 |

0,25–0,29 |

0,009–0,01 |

0,004–0,005 |

1,02–1,09 |

0,15–0,19 |

0,17–0,18 |

0,005–0,006 |

0,023–0,024 |

Рис. 1. Содержание включений различных размерных групп в стали 09Г2С на разных этапах металлургического передела

Рис. 2. Содержание включений различных размерных групп в стали 42ХМ4 на разных этапах металлургического передела

Для того, чтобы проследить качественные изменения использовался метод растровой электронной микроскопии и рентгеноспектральный микрозондовый анализ.

Образцы стали 09Г2С (рис. 3), отобранные после дугового переплава, содержали НВ трех типов: скопления дендритных включений NaFeO2 размером 15–20 мкм, остроугольные образования (Cr,Fe)23C6 и НВ со сглаженными краями составов (Al2O(SiO4)) – 10–20 мкм, а также были обнаружены включения оксидов железа. В образце после внепечной обработки, согласно сведениям о химическом составе включений, сферические состоят из оксида железа с примесью анортита (CaAl2Si2O8) причем, чем меньше размер включения, тем сильнее преимущества анортита (CaO – 20,1 %, Al2O3 − 36,7 %, SiO2 – 43,2 %) в составе НВ. В вытянутых имеются два четко разграниченных между собой компонента, размер их не позволяет гарантировано избежать смешения результатов, однако очевидно, что в наименьшей составляющей выше концентрация углерода, что позволяет предполагать, что это частица карбида, а большая доля включения – оболочка вокруг. Вероятно, что ядро это – карбид железа, а оболочка содержит сульфид железа, сульфид натрия [11].

Качественные отличия между включениями, обнаруженными после дугового переплава и после внепечной обработки, заключаются в том, что в последнем случае в расплаве протекает реакция между включениями, содержащими железо, и кислородом, в результате чего железо восстанавливается. Однако данный процесс катализирует выделение серы, также очевидно, что алюминий, который используется в качестве раскислителя остается в расплаве не в виде частиц корунда, которые, возможно, были бы полезны, а в виде анортита, сложного и анизотропного соединения.

Возникает ситуация, при которой размер включений уменьшается, номенклатура и фракционный диапазон также снижаются, но при этом качественно включения становятся более негативными, они приобретают сильную анизотропию, и выделяется сера.

В образцах стали 09Г2С после непрерывной разливки присутствуют включения нескольких типов – вытянутые с вкраплениями и бесформенные, в образце также встречаются сферические включения, обнаруженные нами ранее на других стадиях передела, они перешли на данный этап передела без изменений. Обращает на себя внимание тот факт, что вторые явно деформированы в процессе затвердевания металла образца, о чем свидетельствует наличие микротрещин в металле вокруг включения. Вытянутые включения с вкраплениями содержат серу, кальций и прочие элементы, встречавшиеся при анализе ранее, однако соотношение их значительно не изменилось, что указывает на приблизительно такой же состав, но при этом обнаруживается примесь цинка, которая, скорее всего, находится во включении в виде оксида, а косвенным подтверждением является изменение интенсивности пиков при спектральном анализе [6–10].

В образцах стали 09Г2С после обработки металлических заготовок давлением (получением проката) обнаружены включения, морфология которых сильно отличается от предшествующих. Касательно их химического состава можно отметить следующее: они имеют тот же состав что и ранее сферические частицы или продолговатые, однако в некоторых из них обнаруживается выделение магния и азота, что может указывать на образование нитридов железа или нитридов кальция, выделение магния может указывать на агломерацию включений с мельчайшими частицами, являющимися продуктами раскисления. Возникновение нитридов может быть вызвано нагревом и деформацией металла.

Образцы стали 42ХМ4 после дугового переплава содержат включения сферической формы и продолговатой формы с рваными краями. Предположительно, сферические частицы, по результатам анализа, состоят из оксида железа или магнетита, а продолговатые с рваными краями – из хромистого цементита. Значительные различия между включениями после дугового переплава в разных сталях может указывать на более высокое качество металлоотходов для получения одной из них.

Образцы стали 42ХМ4 (рис. 4) после вакуумирования содержат включения, напоминающие по форме сконцентрированную группу пузырей, они различны по размеру и неоднородны по составу, содержат соединения серы, хрома и хромистого цементита, оксид марганца, магнетита, дистена и других окисленных примесных элементов. Форма включений позволяет предположить, что они образовались в результате неполного выхода продуктов вакуумирования из расплава. Остальные включения имеют округлую продолговатую форму и, по результатам спектрального анализа, состоят из оксида железа с примесью анортита (CaAl2Si2O8), сульфид железа, сульфид натрия, сульфид марганца.

В образцах стали 42ХМ4 после внепечной обработки разнообразия включений практически не наблюдается, все они имеют округлую или продолговатую форму и состав, практически аналогичный тому, что и после вакуумирования [7].

В образцах стали 42ХМ4 после непрерывной разливки обнаружены сферические и мелкодисперсные включения. Сферическое включение неоднородно по своему составу: в центре концентрируются хромистый цементит и анортит, к периферии состав включения более насыщен сульфидами марганца и железа, обнаруживаются выделения хрома и цинка, что еще раз указывает на возможность того, что внепечная обработка является катализатором извлечения различных элементов, «запечатанных» в расплаве.

В качестве обобщения представляем зависимости, характеризующие изменение содержания алюминия в неметаллических включениях на разных этапах металлургического передела (рис. 5).

а) б) в)

г) д) е)

ж) з) и)

Рис. 3. Неметаллические включения в стали 09Г2С: а, б, в – в образцах после дугового переплава; г, д – в образцах после внепечной обработки; е, ж – в образцах после непрерывной разливки; з, и – в образцах прокатной продукции

а) б)

в) г)

д) е)

Рис. 4. Неметаллические включения в стали 42ХМ4 в образцах: а, б – после дугового переплава, в, г – в образцах после вакуумирования, д – в образцах после внепечной обработки, е – в образцах после непрерывной разливки

а)

а)

б)

б)

Рис. 5. Концентрация Al в НВ на разных этапах металлургического передела: а – 42ХМ4, б – 09Г2С

Сопоставив данные, установлено, что влияние алюминия как раскислителя нестабильно и может привести катализу роста новых включений и препятствовать удалению включений, образованных при реакциях с футеровкой [5].

Очевидно, что для повышения качества стали по показателю степени загрязненности НВ необходимо использование альтернативных раскислителей.

Анализ устойчивости соединений с кислородом [12], указывает, что из возможных раскислителей в качестве альтернативы может быть использован титан. При его применении продукты раскисления будут насыщены двуокисью титана (TiO2). Константу равновесия реакции раскисления стали титаном [Ti] + 2 [О] = ТiO2тв, согласно данным А.М. Самарина, можно рассчитать по уравнению. По раскисляющей способности титан близок к алюминию. Преимущество титана заключается в том, что при содержании его в металле до 0,04 % продукты раскисления (Fe2TiO4) жидкие [13]. При этом получение низкого [ % О] сочетается с хорошими условиями для всплывания продуктов раскисления, так как их плотность ниже шпинельных образований с алюминием.

Однако, обращаясь к вышесказанному, следует рассмотреть реакции взаимодействия продуктов титанового раскисления с прочими включениями, уже присутствующими в расплаве. Поскольку основными реакционными составляющими в этом случае являются оксиды кальция и железа, то путей возможного преобразования может быть четыре [14]:

Fe2TiO4 + Fe2O3 + CaO → CaFe4O7 + Fe2TiO4 → CaFe4O7 + Fe2TiO4 + CaFe2O4 → → CaFe4O7 + CaFe2O4 + Fe2O3;

Fe2TiO4 + CaO + SiO2 → CaTiSiO5 + Fe2O3;

Fe2TiO4 + Fe2O3 + CaO → CaFe4O7 + Fe2TiO4 → CaFe4O7 + Fe2TiO4 + CaFe2O4 → → CaFe4O7 + CaFe2O4 ;

Fe2TiO4 + Fe2O3 + CaO → Fe2TiO4 + CaTiO3 + CaFe2O4→ CaFe4O7 + Fe2TiO4 + CaFe2O4 → → CaFe4O7 + CaFe2O4 .

Таблица 4

Стандартизированный состав губчатого титана основных марок

|

Марка |

Содержание, % |

|||||||

|

Ti, min |

Fe, max |

Si, max |

Ni, max |

C, max |

Cl, max |

N, max |

O, max |

|

|

ТГ-90 |

99,74 |

0,05 |

0,01 |

0,04 |

0,02 |

0,08 |

0,02 |

0,04 |

|

ТГ-100 |

99,72 |

0,06 |

0,01 |

0,04 |

0,03 |

0,08 |

0,02 |

0,04 |

|

ТГ-110 |

99,67 |

0,09 |

0,02 |

0,04 |

0,03 |

0,08 |

0,02 |

0,05 |

|

ТГ-120 |

99,64 |

0,11 |

0,02 |

0,04 |

0,03 |

0,08 |

0,02 |

0,06 |

|

ТГ-130 |

99,56 |

0,13 |

0,03 |

0,04 |

0,03 |

0,10 |

0,03 |

0,08 |

|

ТГ-150 |

99,45 |

0,20 |

0,03 |

0,04 |

0,03 |

0,12 |

0,03 |

0,10 |

|

ТГ-Тв |

99,75 |

1,90 |

– |

– |

0,10 |

0,15 |

0,10 |

– |

Преимущество титана заключается в возможности использования более рациональной формы раскислителя – в виде губки, титановая губка представляет собой один из продуктов получения титана, его состав регламентируется стандартами (табл. 4) [14].

Пористый материал имеет большую реакционную поверхность, а размер пор позволяет формировать пузырьки газа, которые могут осуществлять дополнительную функцию отчистки. Необходима полноценная производственная проверка такого предположения.

Выводы

Трансформация НВ в сталях на различных этапах металлургического передела происходит по принципу минералообразования и геохимического взаимодействия. Все изменения, происходящие с НВ, не прекращаются до полного завершения технологического процесса получения металлоизделия. Наибольшее влияние на характеристики НВ в конечной продукции оказывают продукты реакции раскисления, так как они не являются стабильными и после завершения процесса раскисления способны к дальнейшей трансформации. Поэтому качество раскислителя должно оцениваться не только по тому, какие первичные продукты образуются в результате его действия, но и по тому, как они взаимодействуют с другими НВ, шлаком и расплавом стали. Представленные аналитические предположения позволяют рассматривать губчатый титан как более эффективный раскислитель именно с точки зрения конечных, а не первичных продуктов реакции раскисления, в отличие от традиционных алюминиевых раскислителей.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан «Механико-технологического факультета Пермского национального исследовательского политехнического университета», г. Пермь;

Синани И.Л., д.т.н., профессор, преподаватель кафедры «Сварочное производство и технология конструкционных материалов» Пермского национального исследовательского политехнического университета, г. Пермь.

Работа поступила в редакцию 29.12.2014.