Природные и синтетические материалы, которые можно охарактеризовать как хрупкие, в значительной степени востребованы в архитектуре, строительстве, в тяжелом и легком машиностроении, а также в электронике и ряде других смежных областей. Однако высокая твердость и непластичность этих материалов осложняет процесс формообразования изделий из них. Существует множество методов обработки хрупких материалов, они постоянно совершенствуются, и их список пополняется, как пополняется и номенклатура самих хрупких материалов [1]. Поэтому обновление номенклатуры природных и синтетических хрупких материалов и методов их формообразования является актуальной задачей.

В представленной работе рассматривается классификация наиболее современных методов формообразования изделий из неметаллических природных и синтетических хрупких материалов и классификация этих материалов.

Существует несколько подходов к систематизации хрупких неметаллических материалов (по твердости, по происхождению, по принципу изготовления, по строению и т.д.). В настоящей работе мы представляем прикладную классификацию (с учетом структуры – аморфная, кристаллическая, аморфно-кристаллическая, спеченная, вяжущие) неметаллических природных и синтетических хрупких материалов (рис. 1) [2–4], которая позволяет сориентироваться в их наиболее востребованных разновидностях. Разумеется, существует множество видов стекол, ситаллов, керамических материалов и т.д., однако в рамках настоящей систематизации нет необходимости в подробной систематике каждого из них.

Несмотря на то, что все эти материалы являются хрупкими, они обладают разным уровнем свойств, одним из основных показателей является твердость. Номенклатура изделий по размерам, толщине стенок и прочим параметрам также весьма обширна и поэтому нет универсального метода по формообразованию изделий. В настоящее время для формообразования при работе с хрупкими неметаллическими материалами используются механические, ультразвуковые, лазерные, термические, плазменные и гидроструйные методы обработки (таблица).

Большинство известных технологических воздействий, оказываемых на хрупкие неметаллические материалы, вызывают напряжения, которые и приводят к образованию разрушений. При абразивной обработке, а именно: при механической, гидроабразивной, ультразвуковой напряжения возникают в результате соударения абразивных зерен с обрабатываемым материалом, в результате чего возникает хрупкое разрушение с образованием трещин. При использовании методов обработки, основанных на тепловом воздействии (лазерное и термораскалывание), напряжения возникают в результате образования температурных градиентов, которые способствуют образованию термонапряжений, также приводящих к хрупкому разрушению вследствие термического расширения локального объема материала [5].

Механические методы, наиболее известные, используются на разных стадиях обработки, как при высокой степени механизации, так и при низкой. Механические методы обеспечивают разное качество поверхности обработки, начиная от самого грубого при распиловке природного камня на блоки и заканчивая финишным полированием при декорировании. Механическая обработка включает различные операции, а именно: отделение, сверление, полирование, шлифование, хонингование, шабрение, скалывание, фрезерование и гравирование (точечное и микроштриховое). Оборудование для механической обработки постоянно совершенствуется, используются станки с гибким рабочим инструментом, а также станки с ЧПУ и пятикоординатные станки, однако, несмотря на это, метод имеет множество недостатков: это чрезмерный расход обрабатываемого материала, чрезмерное пылеобразование, которое приводит к повышенной вредности производства. Кроме того, механическая обработка предполагает быстрый износ режущего инструмента потребность в водном охлаждении, необходимость во множестве черновых, переходных и финишных операций [6–7].

Термическое и плазменное раскалывание хрупких материалов основано на локальном нагреве материала в месте предполагаемого раскола. Разница температур создает напряжения, релаксация которых приводит к трещинообразованию, сопровождающему термическим расширением. Достаточно ограниченный в своем применении метод, востребованный в основном на стадии заготовительных операций. Существенным недостатком метода является наличие структурных изменений в месте локального нагрева [8].

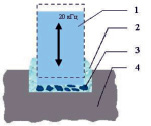

Технология ультразвуковой обработки заключается в подаче абразивной суспензии в пространство между колеблющимся с высокой частотой торцом рабочего инструмента 1 и поверхностью обрабатываемого изделия 4 (рис. 2). Зерна абразива 3, под действием ударов инструмента ударяют по поверхности обрабатываемого изделия и осуществляют его разрушение. Частицы абразива под действием ударов раскалываются. Поэтому в зону обработки непрерывно подается суспензия, несущая зерна свежего абразива и удаляющая частицы снятого материала и размельченный абразив.

Рис. 1. Прикладная классификация хрупких неметаллических материалов

Способы обработки хрупких неметаллических материалов

|

Тип воздействия |

Вид обработки |

Технологические операции |

Шероховатость |

Преимущества |

Недостатки |

Безопасность и Экологичность |

|

Абразивное |

Механическая |

Разделка, операции объемного формирования, отделочные операции |

Ra 1–5 мкм |

– простота реализации; – возможность автоматизации на заготовительных операциях |

– высокий расход материала; – высокий износ инструмента; – необходимость большого числа операций; – необходимость вод-ного охлаждения |

Наиболее вредный для здоровья вид с наивысшим уровнем загрязнения, потребность повышенного внимания к обеспечению безопасности на рабочем месте |

|

Ультразвуковая |

Операции объемного формообразования |

Ra 1–3 мкм |

– хорошее качество реза; – повышение эффективности режущего инструмента |

– большой износ инструмента; – низкая повторяемость при серийном и массовом производстве; – конусность при получении элементов большой глубины |

Низкое пылеобразование (экологичность), потребность повышенного внимания к обеспечению безопасности на рабочем месте, невысокий травматизм |

|

|

Гидроструйная |

Разделка, заготовление, операции объемного формообразо-вания, гравирование, очистка |

Ra 0,5–1,5 мкм |

– работа без смены инструмента; – высокая производительность; – управляемость качеством реза; – высокая степень повторяемости; – малый расход обрабатываемого материала; – отсутствие нагрева материала (отсутствие структурных изменений) |

– износ сопла; – неравномерность шероховатости реза; – нестабильность профиля реза |

Высокая степень экологичности и безопасности |

|

|

Тепловое |

Лазерная |

Разделка, обработка поверхности, перфорация, реже объемное формообразование |

Ra 1–20 мкм |

– высокая производительность; – хорошее качество реза; – высокая степень повторяемости; – малый расход обрабатываемого материала; |

– высокая энергоемкость; – необходимость изгибающих нагрузок; – усложненность ремонта оборудования; – ограничение по толщине обрабатываемого материала; – нагрев материала и изменение в его структуре |

Требует особого контроля за безопасностью труда, средний уровень негативного влияния на окружающую среду |

|

Термораскалывание |

Разделка |

Ra 1–20 мкм |

– нет необходимости в дорогостоящем оборудовании |

– сложность контроля процесса, – нагрев материала и изменение в его структуре |

Требует особого контроля безопасности труда, высокая экологичность |

Рис. 2. Схематичное изображение процесса ультразвукового формообразования [9]

Преимуществами ультразвукового формообразования являются малые усилия резания, возможность одновременной обработки нескольких полостей сложной пространственной формы и высокая достижимая точность и качество поверхности, отсутствие измененной структуры и свойств поверхностного слоя изделия, высокая экологическая чистота технологического процесса. Основной проблемой ультразвуковой обработки является относительно высокий износ инструмента [10].

Более широкое применение получил метод лазерной обработки, где роль рабочего инструмента выполняет оптический квантовый генератор – лазер. При воздействии лазера на разрушаемый материал создаются необходимые условия для объемного нагрева последнего. Слои материала, лежащие ниже поверхности, ослабляются, что и создает благоприятные условия для скола вышележащего слоя материала с минимальным расходом энергии.

Распространение получили такие разновидности лазерной обработки, как скрайбирование, управляемое термораскалывание и перфорация отверстий.

Способ лазерного скрайбирования заключается в нанесении на поверхность обрабатываемого материала сплошной канавки или прошивки близко расположенных отверстий с последующим доламыванием под воздействием изгибающей нагрузки по намеченному контуру.

Способ лазерного управляемого термораскалывания основан на создании термоупругих напряжений в приповерхностном слое или по всей толщине обрабатываемого материала, благодаря чему формируется разделяющая сквозная трещинам, которая распространяется по заданному контуру.

Способ лазерного сверления отверстий используется для получения круглых или фасонных отверстий малых диаметров, например, при изготовлении фильер, сопел и т.д.

Основным достоинством лазерного способа является низкая энергоемкость, а основным недостатком, как и в случаях термического и плазменного разрушений, – объемный нагрев материала, вызывающий нарушение его внутренней структуры [11–13].

Существенную конкуренцию лазерным технологиям на сегодняшний день составляет гидроструйная обработка. Сущность технологии заключается в использовании энергии высокоскоростной струи воды, которая, вырываясь из струеформирующего устройства под большим давлением (до 300 МПа и выше), взаимодействует с материалом и создает в нем напряжения, соизмеримые и даже превышающие пределы его прочности, таким образом осуществляя работу по его разрушению самостоятельно или в комбинации с другими известными воздействиями. Применительно к твердым и хрупким материалам следует отметить, что эффективность резания резко повышается при введении в высокоскоростную водяную струю абразивных частиц [14].

Гидроструйное резание имеет следующие основные преимущества: отсутствие пыли или ее минимальное количество; высокая скорость разрушения; многонаправленность; отсутствие притупления и износа режущего инструмента, а также термических напряжений в обрабатываемом материале.

Введение абразива в режущую струю наряду с увеличением производительности процесса, дополняет изложенные преимущества следующими:

- высокая эффективность резания твердых абразивных материалов;

- способность разрушать крепкие и весьма крепкие горные породы;

- высокая степень безопасности работ для обслуживающего персонала;

- низкая стоимость расходных материалов, оборудования и всего технологического процесса;

- высокая надежность эксплуатации оборудования [15].

За рубежом и в РФ [12, 14] был проведен ряд исследований, направленных на получение сравнительного анализа, позволяющего оценить эффективность гидротехнологий по отношению к традиционным способам разрушения материалов.

Так, например [13], было доказано, что гидроабразивная резка не уступает по скорости алмазной механической резке. При этом использование в качестве режущего инструмента гидроабразивной струи обеспечивает безопасность работы, отсутствие пыли и низкие шумовые концентрации.

а) б) в)

г) д)

Рис. 3. Схема гидроабразивной резки: а – разрезание; б – нарезание несквозных щелей; в – бурение; г – точение; д – очистка

В настоящее время известны два основных способа получения гидроабразивных струй. Первый – это способ прямого введения абразива в струю воды, при котором абразив смешивается с водой в сосуде высокого давления. Далее гидроабразивная суспензия направляется в струеформирующую насадку с отверстием малого диаметра, выполненную из износостойкого материала, проходя через которую, и формируется высокоскоростная гидроабразивная струя. Второй способ получения гидроабразивной струи – это способ увлечения, при котором твердые абразивные частицы, поступающие по каналу подвода абразива, увлекаются высокоскоростным потоком воды, истекающим из струеформирующей насадки, в смесительную камеру инструмента.

Необходимо отметить, что процесс гидроабразивной обработки носит эрозионный характер, то есть в результате воздействия струи, несущей твердые частицы абразива, происходит разрушение и удаление только слоя материала без нарушения его внутренней структуры. Физическая суть механизма гидроабразивной обработки состоит в отрыве и уносе из обрабатываемой области частиц материала скоростным потоком ударяющихся и скользящих по его поверхности абразивных зерен. То есть причиной уноса материала при эрозии служит ударное разрушение. Без смены инструмента можно управлять качеством реза и проводить различные операции, а именно: разделение, нарезание несквозных щелей, сверление, фрезерование, бурение, точение, а также чистка (рис. 3).

Таким образом, представлена обновленная классификация хрупких неметаллических синтетических и природных материалов, показана расширенная классификация методов формообразования изделий из хрупких неметаллических синтетических и природных материалов. Согласно представленным данным, метод гидроабразивного резания является наиболее перспективным.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан «Механико-технологического факультета Пермского национального исследовательского политехнического университета», г. Пермь;

Синани И.Л., д.т.н., профессор, преподаватель кафедры «Сварочное производство и технология конструкционных материалов» Пермского национального исследовательского политехнического университета, г. Пермь.

Работа поступила в редакцию 29.12.2014.