Разработка и создание новых материалов для костных имплантатов остается актуальной задачей современной имплантологии и стоматологии. В последнее время в медицине все более широкое применение получают композиционные материалы, которые сочетают в себе свойства металлов, полимеров и керамики. Одновременно с этим определенный интерес представляют пористые материалы, которые по своей структуре и свойствам максимально соответствовали бы костной ткани. С одной стороны, пористые материалы обеспечивают процесс остеоинтеграции, с другой – возможно использование таких материалов в качестве носителей клеточного материала, в первую очередь стволовых клеток [6, 7, 9]. Одним из таких перспективных материалов для имплантатов являются сплавы на основе титан ‒ кобальт.

Наиболее интересным техническим решением получения таких сплавов является способ получения ортопедического имплантата на основе кобальтсодержащего сплава, включающий приготовление экзотермической смеси порошков оксида кобальта с металлом (алюминий, магний, цирконий), компактирование смеси и инициирование химической реакции самораспространяющегося высокотемпературного синтеза (СВС).

Задачей данного исследования является получение методом СВС биомедицинского материала для имплантатов на основе сплава титан ‒ кобальт с заданными структурой и свойствами, обладающего высокой биоактивностью, совместимостью с живыми тканями, который может быть использован для создания костных имплантатов в ортопедии и стоматологии.

Материалы и методы исследования

СВС эксперименты по синтезу материалов и наплавке (сварке, нанесению покрытия) проводились на специальной установке с возможностью инициирования СВС реакции в образце или его нагреве до реализации режима теплового взрыва. Нагрев может осуществляться с различной скоростью и до температур более 1300 °С. Получение биомедицинского материала на основе сплава титан ‒ кобальт в режиме СВС включает приготовление экзотермической смеси исходных реагентов из порошка титана и кобальта и добавление в смесь не более 4 масс. % гидрида титана, прессование из смеси исходных порошков заготовки, размещение ее в реакторе СВС, предварительный нагрев заготовки до температуры 350–580 °С, инициирование процесса горения в инертной атмосфере (1 атм. аргона), с последующим выделением целевого продукта.

Порошки титана и кобальта использовали как отечественного, так и импортного производства: Ti (ПТС, < 25 мкм) и Со (< 2 мкм). Установка позволяла проводить эксперименты в вакууме и аргоне (1 атм.).

Структуру полученных образцов исследовали с использованием автоэмиссионного сканирующего электронного микроскопа Zeiss Ultra plus.

Результаты исследований и их обсуждение

СВС сплава на основе Ti-Co

Согласно проведенным исследованиям, полученный материал представляет собой пористый сплав, соответствующий формуле TiCo, с общей пористостью 55–70 % при доле открытой пористости 90–98 %, с размерами пор 200–800 мкм, имеющими вытянутую форму. Перегородки между порами также имеют пористую структуру с преобладанием пор округлой формы, диаметром около 100 мкм.

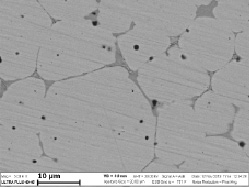

Микроструктура сплава (рис. 1) двухфазная, на основе TiCox с размером зерен 10–20 мкм. В синтезированных образцах присутствуют фазы TiCo (два соединения кубического TiCo с разными параметрами ячейки a = 2,995 Å и a = 2,986 Å), TiCo2 (кубическая модификация, параметр ячейки a = 6,704 Å) и, возможно, TiCo2 (гексагональная модификация, параметры ячейки a = 4,730 Å, c = 15,423 Å (параметры ячейки взяты из базы данных PDF-2)). В объеме и по границам зерен присутствуют микропоры размером около 1–2 мкм, образованные, по-видимому, в результате разложения в процессе СВС газифицирующей добавки TiH2.

Рис. 1. Микроструктура синтезированного сплава на основе Ti-Co

Энерго-дисперсионный анализ показал небольшое различие по составу зерен TiCox, полученных в разных экспериментах при различных параметрах синтеза. Этот результат указывает на возможность регулирования структурой и составом при помощи технологических параметров (скорость нагрева, форма и размеры образца, среда и т.д.).

СВС пористого материала на основе Ti-Co

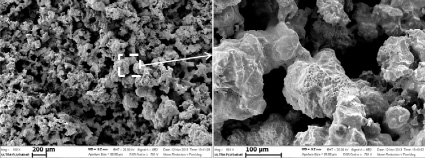

Согласно данным растровой электронной микроскопии (РЭМ) пористый материал на основе Ti-Co демонстрирует высокую открытую пористость (до 60 %), равномерно распределенную по объему образца (рис. 2). Характерный размер пор составляет 100–200 мкм.

Наблюдается очень плотная мелкозернистая упаковка межпоровых прослоек с размером зерен TiCo около 10 мкм, на поверхности которых также присутствуют микропоры размером около 1 мкм.

СВС наплавка (сварка, покрытие) на основе Ti-Co

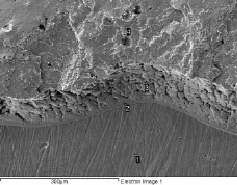

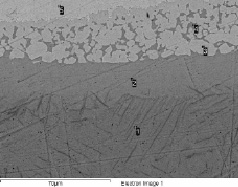

Были проведены исследования по сварке (наплавке) полученного материала на основе Ti-Co с титановой подложкой (титановый сплав ВТ1-0). После проведения СВС зона контакта расплава с поверхностью титанового сплава была исследована с целью изучения особенностей процесса растекания, смачивания и взаимодействия расплава Ti-Co с титановой подложкой. При взаимодействии расплава Ti-Co с ВТ1-0 формируется переходная зона размером около 10 мкм. Вследствие полного смачивания расплавом Ti-Co титановой подложки, которая в свою очередь, возможно, имела узкий расплавленный приповерхностный слой, зона контакта не имеет пор и других дефектов.

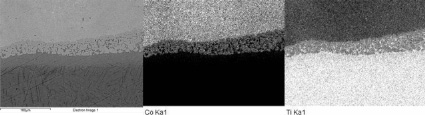

Обращает на себя внимание структурирование зоны перехода от титановой подложки к Ti-Co сплаву (рис. 3). Можно наблюдать по крайней мере 2–3 переходных слоя.

а б

Рис. 2. Микроструктура пористого материала на основе Ti-Co

а

а

б

б

Рис. 3. Рельеф (а – вид сверху) и микроструктура (б – поперечное сечение) переходной зоны

Данные энергодисперсионного анализа (ЭДА) переходной зоны (к рис. 3)

|

Спектр |

Данные ЭДА переходной зоны (рис. 3, а) |

Данные ЭДА поперечного сечения переходной зоны (рис. 3, б) |

||

|

Ti |

Co |

Ti |

Co |

|

|

1 |

100 |

0 |

99,73 |

0,27 |

|

2 |

90,37 |

9,63 |

93,34 |

6,66 |

|

3 |

65,98 |

34,02 |

63,78 |

36,22 |

|

4 |

64,32 |

35,68 |

87,70 |

12,30 |

|

5 |

– |

– |

45,98 |

54,02 |

Энергодисперсионный анализ подтверждает структурирование переходной зоны. Из данных микроструктуры поперечного сечения (рис. 3, 4) образцов хорошо видно, что переходная зона структурирована на 2 характерных слоя – слоя на основе титана с небольшим содержанием кобальта и слоя на основе Ti-Co зерен с титаном в виде связующего. Зоны достаточно узкие, толщиной не более 20 мкм.

Рис. 4. Распределение элементов в переходной зоне

Данные по открытой пористости образцов Ti-Co демонстрируют возможность регулирования структурных характеристик синтезированных материалов при помощи изменения параметров синтеза и исходных размеров образцов. Пористость может варьироваться в диапазоне 12–39 %, плотность составляет 6,4–6,6 г/см3.

В зависимости от режима и параметров синтеза можно синтезировать образцы различной формы и размеров. Эта возможность может быть ограничена только возможностями используемой в работе экспериментальной установки. Более подробно синтез и исследования материалов на основе Ti-Co сплавов рассмотрены в работах [1–5, 8,10].

Заключение

В данной работе на экспериментальной лабораторной установке показана возможность получения методом СВС пористых материалов на основе сплава Ti-Co. Для проведения экспериментов аналогичных промышленным условиям получения различных изделий – сплавов, пористых материалов, покрытий, сварки и наплавки, с учетом масштабного фактора (геометрических размеров) и тепловых условий проведения СВС требуется более совершенное энергоемкое оборудование. На данном оборудовании потребуется проведение дополнительных аналогичных исследований для адаптации всех параметров синтеза и получения изделий более крупных размеров.

Работа выполнена при финансовой поддержке контракта Министерства образования и науки РФ № 02.G25.31.0103 в рамках постановления Правительства Российской Федерации № 218 «О мерах государственной поддержки развития кооперации Российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства».

Рецензенты:

Рогачев А.С., д.ф.-м.н., профессор, заведующий лабораторией, ФГБУН «Институт структурной макрокинетики и проблем материаловедения» Российской академии наук, г. Черноголовка;

Щербаков В.А., д.ф.-м.н., профессор, заведующий лабораторией, ФГБУН «Институт структурной макрокинетики и проблем материаловедения» Российской академии наук, г. Черноголовка.

Работа поступила в редакцию 28.12.2014.