В настоящее время многие промышленные теплообменные установки малоэффективны. Основой их проектирования являются модели на базе балансных уравнений, а процессы конвективного теплообмена не учитываются [6]. С ростом требований к энергосбережению и ресурсоэффективности промышленных предприятий возрастает интерес к точности прогноза тепловых режимов и, соответственно, учету влияния конвективных течений в теплообменных установках [2–4].

Несмотря на большое число работ [1, 5], посвященных теории конвективного теплообмена и его применения, многие задачи исследованы еще далеко не достаточно. Поэтому развитие теории конвективных течений в теплообменных установках представляет несомненный теоретический и практический интерес.

Целью данной работы является экспериментальное определение значений температур в морозильной камере холодильной установки в условиях естественной конвекции при различной тепловой нагрузке.

Экспериментальная установка

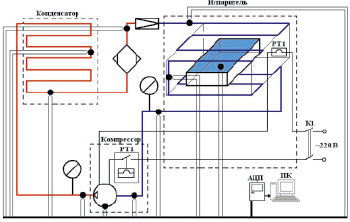

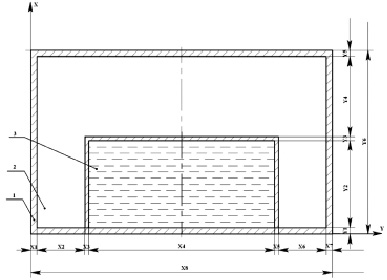

Экспериментальная установка представляет собой теплообменник с морозильной камерой (рис. 1), компрессором и конденсатором, предназначенным для отдачи тепла от рабочего тела теплообменника в окружающую среду без принудительного охлаждения.

Установка также включает фильтр-осушитель, препятствующий попаданию загрязнений в испаритель. Обязательным элементом теплообменника является капиллярная трубка, предназначенная для дросселирования рабочего тела установки и создания перепада давления внутри системы. Испаритель находится непосредственно в морозильной камере. Также система снабжена манометрами для регистрации давления в конденсаторе и испарителе. В морозильной камере и на двигателе компрессора установлены тепловые реле. Холодильная установка может выводиться из работы в двух случаях:

1. Температура в морозильной камере достигает предельно допустимого значения (–15...–25 °С);

2. Происходит перегрев двигателя компрессора до температур ~90 °C.

Рис. 1. Схематическое изображение лабораторной установки

Первый вариант является более частым и считается нормальным режимом работы, так как отключения по температуре в морозильной камере являются энергосберегающим мероприятием. Отключения при перегреве двигателя компрессора являются следствием нарушений в работе холодильной установки, которые могут быть вызваны несколькими причинами. Основной можно считать недопустимую тепловую нагрузку в морозильной камере, что приводит к продолжительной работе компрессора без отключений. Кроме того, перегрев компрессора может быть вызван отсутствием фреона в системе при ее разгерметизации или нарушением целостности электрической изоляции обмоток двигателя.

Рабочим телом теплообменника является хладагент R-134A.

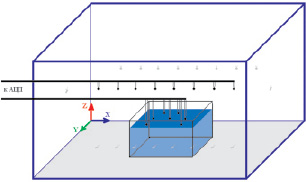

Эксперимент проводился с морозильной камерой холодильной установки (рис. 2) (0,5×0,35×0,25) м, в которой располагалась емкость с водой (0,3×0,24×0,1) м.

Рис. 2. Схематическое изображение исследуемой области

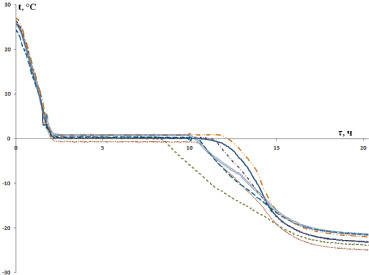

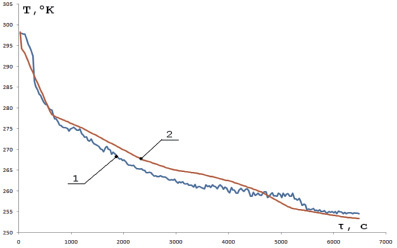

На рис. 3 представлены графические зависимости температуры воды и воздуха от времени (емкость располагалась в морозильной камере при запуске).

а

б

Рис. 3. Изменение температуры воды (а) и воздуха (б) в зависимости от времени работы установки:  – 1 термопара;

– 1 термопара;  – 2 термопара;

– 2 термопара;  – 3 термопара;

– 3 термопара;  – 4 термопара;

– 4 термопара;  – 5 термопара;

– 5 термопара;  – 6 термопара;

– 6 термопара;  – 7 термопара

– 7 термопара

Проводя анализ полученных значений температур для различных режимов работы установки, можно сделать вывод о том, что конвективные течения, возникающие в исследуемой области, оказывают влияние на поле температур замораживаемого жидкого продукта. Также следует отметить, что условия работы незначительно влияют на время протекания фазового перехода. Так, при более экономичном режиме (емкость располагалась в морозильной камере при запуске) вода замораживалась быстрее. При размещении емкости в морозильной камере в момент выхода установки на стационарный режим процесс фазового перехода жидкости осуществлялся быстрее в области нижней границы емкости, которая устанавливалась на охлажденную испарителем подложку. Последнее приводило к интенсификации процесса теплопередачи между жидкостью и воздухом в камере.

Полученные данные могут быть использованы для определения оптимального режима работы холодильных установок при различных тепловых нагрузках.

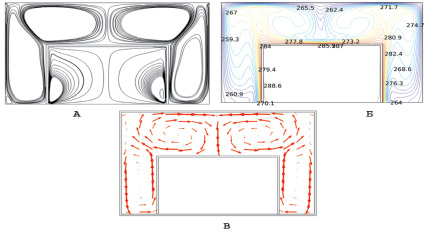

Проведено математическое моделирование исследовавшегося экспериментального процесса. Область решения задачи – замкнутая прямоугольная область со стенками конечной толщины (рис. 4). На границах заданы граничные условия второго рода. Использовался пакет COMSOL Multiphysics. На рис. 5 приведены типичные результаты численного моделирования исследовавшихся процессов.

Рис. 4. Область решения задачи: 1 – стенки камеры, 2 – воздух, 3 – вода

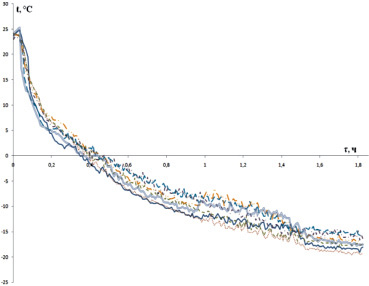

Проведен сравнительный анализ результатов экспериментального исследования конвективных течений в морозильной камере и значений температур, полученных при решении задачи конвективного теплообмена в прямоугольной области (рис. 6). Результаты математического моделирования хорошо согласуются с экспериментальными данными.

На основании анализа и обобщения полученных результатов можно сделать вывод, что при работе холодильной установки формируется существенно неоднородное температурное поле в морозильной камере. Данная неоднородность обусловлена интенсивными конвективными течениями воздуха и охлаждаемой жидкости в исследуемой камере.

Относительная погрешность результатов экспериментального исследования не превышала 4 %. Максимальное отклонение результатов математического моделирования и экспериментов составило менее 5 %.

Рис. 5. Изолинии функции тока (А), поле температур (Б), векторы движения воздушных масс в исследуемой области (В)

Рис. 6. Зависимости температур от времени: экспериментальные данные (кривая 1), результаты математического моделирования (кривая 2)

Работа выполнена в рамках НИР Госзадания «Наука» (Шифр федеральной целевой научно-технической программы 2.1321.2014).

Рецензенты:

Заворин А.С., д.т.н., профессор кафедры парогенераторостроения и парогенераторных установок НИ ТПУ, г. Томск;

Кузнецов Г.В., д.ф.-м.н., профессор, зав. кафедрой теоретической и промышленной теплотехники НИ ТПУ, г. Томск.

Работа поступила в редакцию 27.12.2014.