При разработке медицинских имплантатов существует проблема создания на основе неорганических материалов таких систем, механическое поведение которых было бы близко к биологическим системам, в которые они помещены. Такие материалы должны подчиняться принципу биомеханического соответствия (биомеханическая совместимость) и, кроме того, обладать биохимической совместимостью с тканями живого организма. Перспективными материалами для создания таких систем являются пористые эластичные матрицы из сплавов титана и неметаллических соединений на его основе [1–3].

На сегодняшний день наиболее широко используются методы создания пористого модифицированного слоя на поверхности титанового материала путем плазменного напыления металлических частиц, припекания металлических гранул или диффузионной сварки. Одним из активно развиваемых в последнее время методов получения пористого материала на основе титана является метод, основанный на использовании временного наполнителя пор – металлического магния [4]. Суть данного подхода заключается в том, что из полученного в результате прессования смеси порошков титана и магния изделия инертный наполнитель удаляется путем его растворения в кислоте с последующим спеканием пористого титанового каркаса при высокой температуре. Развитием этого подхода стало использование легко удаляемых, в том числе органических, веществ в качестве временного наполнителя пор, таких как гранулы мочевины [5], гидрокарбонат аммония [6] и хлорида натрия [7].

Наиболее перспективным и активно развиваемым в последние годы способом консолидации порошка является метод электроискрового плазменного спекания (ЭПС) [6], который сочетает воздействие высокой температуры, осевого давления, низковольтного напряжения и большого тока в присутствии электромагнитного поля (плазмы).

Как известно, живая костная ткань обладает сложной, градиентной структурой. Внешний слой кости состоит из кортикальной ткани, обладающей малой пористостью и высокой прочностью, в то время как внутренние слои представляют собой трабекулярную ткань с высокой пористостью, проницаемой для биологических жидкостей. Наиболее полная адаптация материала имплантата требует также его градиентного строения: плавного перехода от беспористого титана (основы) к пористому слою. Плавный градиент пористости позволяет уменьшить механические напряжения и вероятность отслаивания пористого слоя от основы.

В данной работе исследована возможность получения титановых материалов с градиентной пористостью методом ЭПС с использованием хлорида натрия в качестве временного наполнителя пор.

Материалы и методы исследования

Пористые материалы на основе титана были получены методом порошковой металлургии с использованием химически чистой соли в качестве временного наполнителя пор. Порошок титана марки ПТС‒1 смешивался с порошком химически чистой соли (хлоридом натрия) с фракцией 100‒125 мкм с последующим прессованием данной смеси при давлении 10 МПа и консолидацией электроискровым плазменным спеканием при температуре 700 °С. После спекания временный наполнитель удалялся путем растворения его в дистиллированной воде. Предварительные эксперименты показали, что в качестве инертного наполнителя необходимо использование химически чистой соли, так как наличие примесей снижает точку плавления хлорида натрия (800 °С) и тем самым ограничивает температуру спекания. Для того чтобы поры сохранили форму и размер частиц временного наполнителя, спекание должно проходить при температуре ниже температуры плавления временного наполнителя пор.

Электроискровое плазменное спекание проводилось на установке SPS Labox 650, SinterLand (Япония). Основные характеристики процесса ЭПС приведены в таблице. После спекания консолидированный образец остывал в пресс-форме в вакууме до комнатной температуры при давлении прессования 30 МПа. Процесс остывания происходил за счет водоохлаждаемых электродов, температура воды варьировалась от 15 до 25 °С.

Характеристики процесса ЭПС

|

Температура спекания |

600–700 °С |

|

Усилие прессования |

60 КН |

|

Скорость нагрева до температуры спекания |

50 градусов в минуту |

|

Время нагрева до максимальной температуры |

12‒14 минут |

|

Диаметр образца |

50 мм |

|

Выдержка при максимальной температуре |

10 минут |

|

Среда спекания |

Вакуум, аргон |

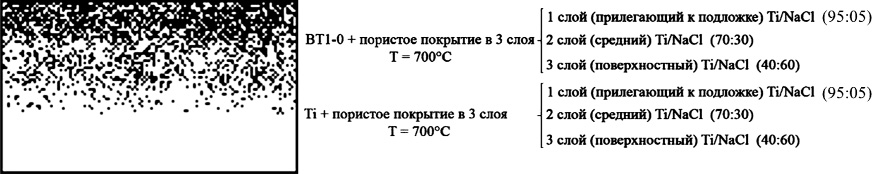

С целью получения градиентного распределения пор была разработана методика постепенного увеличения по толщине образца объемного содержания временного наполнителя (хлорида натрия) в образце. В результате реализации данного метода был получен пористый композиционный материал, который состоял из четырех слоев: беспористой подложки (без использования наполнителя) и трехслойной пористой титановой матрицы с различной объемной долей пор (рис. 1). Первый слой пористой титановой матрицы или слой, прилегающий к подложке, содержал наименьшее количество соли (объемная доля ~ 5 %). Объемная доля соли для второго и третьего слоя составляла 30 и 60 % соответственно. Высота каждого слоя составляла примерно 1 мм. Спекание методом ЭПС данного пористого композиционного материала было реализовано в одном цикле. В качестве второго типа исследуемых образцов был получен пористый композиционный материал, в котором подложкой являлся литой технически чистый титан марки ВТ1‒0 в виде диска диаметром 30 мм и толщиной 3 мм. Припекание методом ЭПС предварительно приготовленной смеси порошка титана и временного наполнителя к поверхности технически чистого титана осуществлялось в один этап.

Структурные исследования образцов проводились с использованием растровых электронных микроскопов Zeiss Ultra plus и Aspex Express FEI. Подготовка поверхности образцов для микроскопических исследований включала механическую шлифовку и полировку с последующим травлением в растворе: 2 % HF, 3 % HNO3 и 95 % H2O.

Механические испытания на трехточечный изгиб и адгезию проводили при комнатной температуре на испытательной машине Instron 1195. Образцы призматической формы с пористым покрытием вырезались из массивного образца с использованием электроискровой резки.

Рис. 1. Схема титановых материалов с градиентной пористостью

Результаты исследования

и их обсуждение

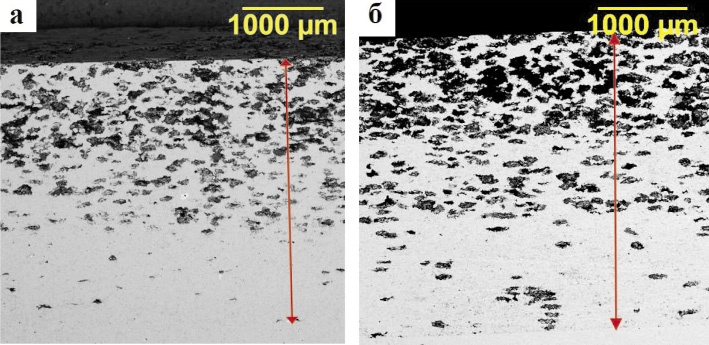

Согласно проведенным исследованиям для обоих типов образцов в пористой части характерно наличие трех четко выраженных слоев с различной объемной долей пор, которая примерно соответствует заданной объемной доле временного наполнителя, использованного при получении исходной смеси. При этом из рис. 1, на котором приведены изображения поперечного сечения исследуемых образцов, видно, что объемная доля пор для обоих образцов существенно отличается. Согласно проведенным оценкам для образца, в котором в качестве подложки был использован технически чистый титан марки ВТ1-0, объемная доля пор составляет 55 %, что примерно в 2 раза больше, чем для второго образца, полученного полностью из порошкового титана (объемная доля пор 22 %). Это может быть связано с большим проявлением объемной усадки образца при компактировании (спекании) данного образца. При этом средний размер пор исследуемых образцов одинаковый. Из рисунка видно, что поры имеют вытянутую форму. Средний размер в продольном и поперечном направлении составляет 160 и 100 мкм соответственно.

Рис. 2. Изображение структуры:

а – порошкового титана с градиентной пористостью в приповерхностном слое;

б – композиционного материала на основе литого титана с градиентным титановым пористым покрытием. Растровая электронная микроскопия. Стрелкой указан пористый слой

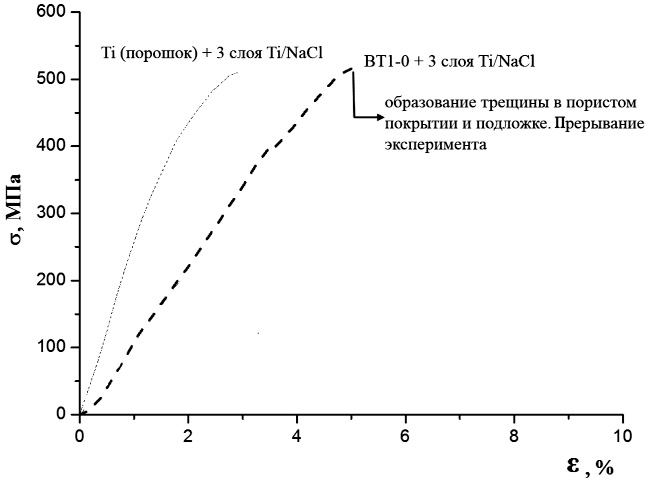

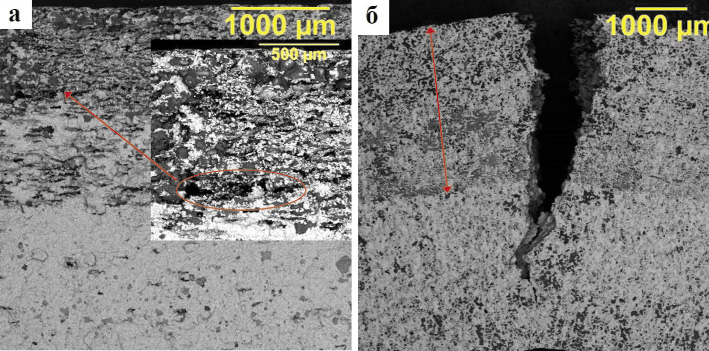

Испытания механических свойств при трехточечном изгибе демонстрируют близкие свойства для обоих образцов (рис. 3). Однако при близких значениях предела прочности (~500 МПа) образец, полученный полностью из порошкового титана, разрушается, как можно видеть из кривой «напряжение ‒ деформация» (рис. 3), в упругой части. Для данного образца наблюдается нарушение сплошности с образованием трещины на границе раздела между верхним слоем с максимальной объемной долей пор и средним слоем (рис. 4, а).

Для второго образца, в котором был использован технически чистый титан ВТ1‒0 в качестве подложки, разрушение происходит с образованием магистральной трещины в поперечном направлении с сохранением сплошности без отрыва покрытия от подложки (рис. 4, б). Это свидетельствует о высокой силе сцепления покрытия и подложки, что подтверждено при испытаниях на адгезию. Данные испытания показали высокий уровень адгезионной прочности, значение которой составило ~300 МПа.

Рис. 3. Кривая напряжение – деформация при механических испытаниях на изгиб композиционного материала на основе литого титана с градиентным титановым пористым покрытием и порошкового титана с градиентной пористостью в приповерхностном слое

Рис. 4. Изображение поверхности после механических испытаний на изгиб:

а – порошкового титана с градиентной пористостью в приповерхностном слое;

б – композиционного материала на основе литого титана с градиентным титановым пористым покрытием. Растровая электронная микроскопия

В обоих случаях пористый слой находился на растягиваемой (выпуклой) поверхности испытываемого образца.

Заключение

Показана возможность получения методом электроискрового плазменного спекания титановых материалов с градиентной пористостью с использованием химически чистой соли в качестве временного наполнителя пор.

Установлено, что композиционный материал на основе литого технически чистого титана (в качестве подложки) с градиентным титановым пористым покрытием характеризуется высокой долей порового пространства (до 50 %), оптимальным размером пор (100–160 мкм) и высокими механическими и адгезионными свойствами.

Работа выполнена при финансовой поддержке контракта Министерства образования и науки РФ № 02.G25.31.0103.

Рецензенты:Юхвид А.И., д.т.н., профессор, заведующий лабораторией, ФГБУН «Институт структурной макрокинетики и проблем материаловедения» Российской академии наук, г. Черноголовка;

Щербаков В.А., д.ф.-м.н., профессор, заведующий лабораторией, ФГБУН «Институт структурной макрокинетики и проблем материаловедения» Российской академии наук, г. Черноголовка.

Работа поступила в редакцию 19.12.2014.