Во всех странах, сумевших развить национальное автомобилестроение, первоначально запустив проекты по сборке автомобилей (Корея, Китай, Тайвань), безусловно, был создан комплекс необходимых условий для достижения желаемого результата.

В России необходимого анализа не проводилось. Аналитические обзоры ограничиваются прежде всего фиксацией изменения объемов производства. Но никак не оценивается степень удобства для производителей автокомпонентов. Не определены и приоритеты отрасли: ведь ни одна страна не создает продукт только для внутреннего потребления.

К сожалению, результаты статистики, представленные в журнале «Автомобильная промышленность» № 3 за 2014 год [6], подтверждают отсутствие целенаправленной политики Правительства Российской Федерации за последние 15 лет в отрасли автомобилестроения. 3/4 совместных сборочных производств позволено организовать так, чтобы сделать российские поставки заведомо невыгодными.

В советское время, когда каждое предприятие по производству автомобилей (ЗИЛ, ГАЗ, ВАЗ, КамАЗ) создавалось в комплексе с поставщиками, типовые системы управления позволяли выполнять государственные планы.

Сложившуюся ситуацию нужно рассматривать как предельно критическую.

Цель исследования – рассмотреть потребности субъекта автомобильного рынка – отдельного предприятия – поставщика автокомпонентов. Провести анализ процесса APQP с точки зрения управления. Разработать методику расчета затрат с учетом особенностей каждого этапа APQP.

Внимательное прочтение ISO/TS 16949 приводит к представлению о том, что предприятие – поставщик автокомпонентов – это специализированная организация, имеющая опыт работы в отрасли, способная обеспечить требования ведущих мировых автопроизводителей, а ее система управления и компетентность специалистов исключают заметные упущения и ошибки при подготовке производства [8]. Очевидно также, что поставщик заинтересован в долгосрочной работе, иначе невозможно стимулировать персонал на постоянное улучшение и обновление производства. Экспертно можно принять, что для большинства несложных автокомпонентов (отдельные детали, несложные узлы, жгуты проводов и т.д.) головной завод будет интересен поставщику при объеме закупок 40…50 тыс. машкомплектов в год.

Несомненно, что обязательное условие развития любого предприятия – достижение долгосрочной конкурентоспособности.

В общем случае, этот результат достигается за счет следующих условий [7]:

1) достижение и поддержка мирового уровня качества производимого автокомпонента. Без этого условия не удастся выдержать конкуренцию со стороны ведущих мировых фирм и сохранить рабочие места;

2) неукоснительное соблюдение согласованных графиков поставок на головной завод;

3) разумно минимальная стоимость процессов производства и отсутствие значимых потерь для получения достаточной прибыли;

4) однако наиболее важным условием является оперативная и качественная подготовка производства.

К сожалению, на сегодняшний день нет достаточно полного понимания глубины проблем наших предприятий.

В советское время процесс регламентировался единой системой технической подготовки производства новых изделий, которая предусматривала множество обязательных процедур. К сожалению, это был документ, предназначенный для реализации в типовой организационной структуре достаточно крупного предприятия, имеющего собственную службу подготовки производства. Не в состоянии он помочь и сегодня – ведь в административной экономике потребитель был обезличен – важно было выпустить плановый объем продукции.

В настоящее время нам важно правильно понять основу ISO/TS 16949 – процесс APQP. По сути, все требования стандарта следует привязать к этому единичному процессу, и качество, и производительность, и возможные потери относятся к конкретному продукту и процессам его жизненного цикла.

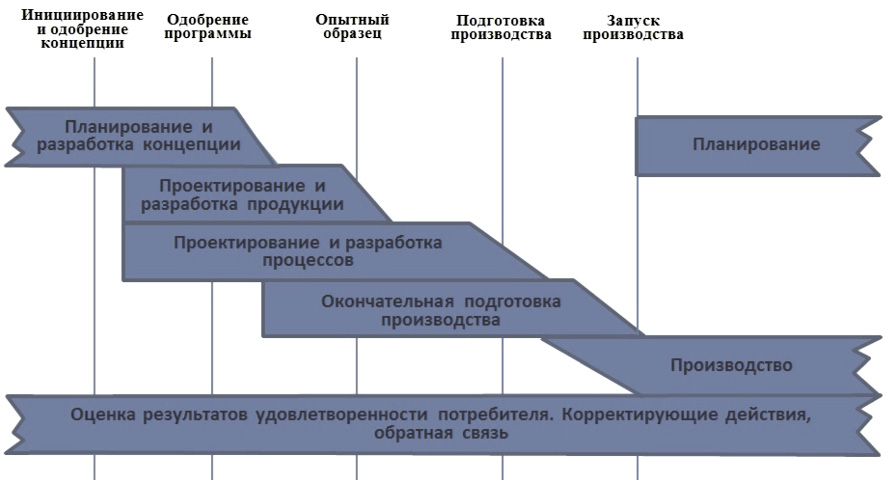

Схема процесса APQP достаточно проста (рисунок) [8]. Полезно проанализировать ее не с точки зрения требований стандарта, а именно как основу конкурентоспособности. Каждый очередной проект должен дать такую прибыль, чтобы часть ее можно было использовать для запуска следующих проектов.

Схема процесса APQP

Если схему APQP развернуть во времени реализации проекта и представить на ней график планируемых затрат и доходов, мы увидим желаемый результат.

Попробуем проанализировать финансовую сторону проекта, но сделаем это с точки зрения управления. По большому счету важно увидеть прибыль как результат дохода от продаж автокомпонентов всем возможным потребителям, а также плановых затрат (стоимости отдельных процессов) и потерь (затрат непредусмотренных).

На первом этапеAPQP, конечно же, важно наиболее надежно прогнозировать доход.

Затраты будут складываться из стоимости работ по определению требований рынка, оценке конкурентов, проведению маркетинговых исследований. Если в соответствии с требованиями стандарта будет проведен анализ результатов работ и удастся выявить заметные ошибки, к затратам придется добавить устранение выявленных ошибок, а в идеальном случае и устранение их причин. Невыявленные или неисправленные ошибки будут ждать часа своего обнаружения на последующих этапах.

Какие это могут быть ошибки? Например:

– упущение текущих изменений законодательных требований;

– недооценка действий конкурентов;

– завышение / занижение прогнозных цен на автокомпонент.

На втором этапеAPQP требуется спроектировать новый продукт и подтвердить его соответствие установленным требованиям.

На этом этапе должны быть подготовлены технические условия и все необходимые виды чертежей. Требуется также и проведение испытаний опытного образца. Конечно, придется планировать существенный объем затрат, иногда – весьма значительный. Высока и сложность работ, а значит – весьма вероятны ошибки.

Примеры ошибок на этом этапе:

– несоответствия присоединительных размеров,

– завышенные или заниженные показатели точности рабочих элементов деталей,

– компоновка, затрудняющая ремонт и обслуживание.

Придется, как и на I этапе, выделить деньги на устранение их причин.

Но это еще не все. Ведь возможно, что выявятся ошибки или упущения с I этапа. Стало быть, придется понести дополнительные затраты на их устранение.

Значительная часть российских поставщиков работает не по собственной конструкторской документации. Но это не значит, что они вправе пропустить этап конструирования. Эта работа выльется для них в анализ документации, в котором точно так же скрыто множество подводных камней. Хотя внешне объем работ может показаться незначительным, последствия возможных ошибок будут не меньше.

Пожалуй, самая значительная часть работ по проекту – это разработка процессов на III этапе APQP. Стандарт никак не раскрывает это название. Но логика здравого смысла подсказывает, что сюда надо отнести все процессы деятельности

предприятия.

В первую очередь это процессы жизненного цикла компонента, то есть цепочка технологий: закупка, обработка, нанесение покрытий, сборка, обслуживание, ремонт. Придется придумывать планировки технологических линий и рабочих мест [3]. Для каждого из них в идеале должны быть установлены требования к качеству создаваемого продукта, ключевым характеристикам операций, к длительности выполнения, а также к качеству ресурсов и их расходу.

Каждый их технологических переходов требует разработки процессов управления (измерение, анализ, планирование и контроль корректирующих действий, верификация результатов).

Особое внимание должно быть уделено управлению. Содержание процессов управления определяет в последующем содержание процессов менеджмента, распределение функций и полномочий, разработку оргструктур по управлению качеством продукции.

Далее должны быть разработаны процессы обеспечения рабочих мест ресурсами (энергоносители всех видов, сырье и материалы, инструменты и оснастка, обслуживание оборудования, зданий, сооружений, компетентность рабочего персонала). Процессы затрагивают приемку, хранение, транспортировку на рабочие места.

На каждом рабочем месте наряду с товарным продуктом обязательно порождаются еще и попутные (отходы материалов и сырья, отработанные масло и СОЖ, пылевидные отходы и прочее). Часть из них должны реализовать, а часть – подготовить к утилизации. Все процессы их жизненного цикла также необходимо определить.

Точно так же, как и для технологий основного производства, должны быть разработаны процессы управления и менеджмента.

Итак, первые 3 этапа APQP – это разработка требований к качеству продаваемого компонента, технические требования к качеству его узлов и деталей, а также к качеству процессов изготовления.

Трудно даже перечислить хотя бы типовые ошибки, которые здесь порождаются:

– непродуманность планировки размещения оборудования;

– неэффективные управляющие программы;

– назначение неподходящих средств измерения;

– отсутствие механизмов верификации результатов.

Итак, вот примерно каким должно бы быть у нас восприятие ISO/TS 16949. Конечно, большинство руководителей и специалистов попробуют возражать: это же огромные трудозатраты. Но ведь именно глубина определения требований к каждому из множества процессов и формирует результативное управление.

Привычка экономить на подготовке производства приводит только к тому, что в огромной формуле прибыли все потери, которые можно было бы не допустить, или хотя бы вовремя исправить, переходят в статус бомбы замедленного действия с нерегулируемым взрывателем.

В результате такого подхода к учету затрат, была сформулирована методика для расчета дохода предприятия. Эта методика привязана к этапам процесса APQP и учитывает особенность каждого этапа.

На большей части наших предприятий внедрение инструментов «бережливого производства» – это средство выявить силами непрофессионалов хотя бы малую часть огрехов, оставшихся с предыдущих этапов APQP. Понятно, что грубые промахи действительно быстро выявляются. Но будет справедливо утверждать, что величина «условного экономического эффекта» обратно пропорциональна качеству подготовки производства.

Заключение

В статье сформулированы требования для поддержания долгосрочной конкурентоспособности предприятия по производству автокомпонентов. Проведен анализ процесса APQP стандарта ISO/TS 16949 с точки зрения управления. Определено содержание процессов на каждом этапе APQP и возможные упущения каждого этапа. По первым трем этапам приведены обобщенные формулы учета затрат и возможных потерь. В результате можно проследить процесс накопления ошибок, их исправлений и влияние этих процессов на финансовый результат проекта в целом.

В целом для обеспечения нормальных условий работы российским предприятиям по производству автокомпонентов необходима государственная поддержка. И в нынешних условиях экономического и политического кризиса это особенно важно. Ведь автомобильная промышленность – ключевая отрасль народного хозяйства, и приоритетное направление экономического развития любой развитой страны, в том числе России.

Рецензенты:

Панов А.Ю., д.т.н., заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет

им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет

им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 05.12.2014.