Основными причинами отказов коленчатых валов являются износ и задир шеек, которые наблюдаются на всех типах дизелей независимо от твердости шеек. Задир шеек и расплавление антифрикционного слоя вкладышей приводят к деформации коленчатых валов, реже – к поломке вала: 67,6 % коленчатых валов, поступающих на восстановление, имеют величины износов и отклонений формы шеек значительно меньше допускаемых. Однако риски и круговые царапины на шейках имеют 100 % коленчатых валов [2].

Решение проблемы радикального повышения долговечности связано с применением новых ресурсосберегающих технологий, позволяющих получать поверхностные слои детали со свойствами, существенно отличающимися от свойств металла детали. Новое качество поверхности упрочненной детали в свою очередь влияет на ресурс механизма, в который она входит. Наиболее перспективным направлением упрочнения шеек коленчатых валов является формирование слоя металлокерамики путем модифицирования поверхностей трения для уменьшения коэффициента трения и повышения износостойкости трибоузла «шейка вала – вкладыш подшипника». Для формирования металлокерамического слоя используют триботехнические материалы: слоистые силикаты (серпентинит, вермикулит, каолин и др.) [1, 5] и полиорганосилоксаны, содержащие металлы (Ni, Co, Zn) [3, 4, 6].

Цель исследования – оптимизация состава триботехнического материала для уменьшения коэффициента трения и повышения износостойкости трибоузла «шейка вала – вкладыш подшипника» судовых среднеоборотных дизелей (СОД).

Материалы и методы исследования

Для определения оптимального состава триботехнических материалов для модифицирования шеек коленчатых валов и обеспечения заданной долговечности были проведены триботехнические испытания в несколько этапов. Сначала исследовались вещества, которые нашли применение для создания износостойких покрытий или могут найти применение в составе композиций материалов: серпентинит (состав № 1), алюмосиликат (состав № 2) и металлосилоксановый полимер (состав № 3).

Для получения модифицирующего состава предварительно размолотые минералы до размера частицы не более 0,1 мм вводят в масло марки М-14-Д2 (цл 30) из расчета 350–400 г на литр и затем подвергают обработке в гидродинамическом кавитационном диспергаторе, с частотой около 200 Гц не менее 30 минут, обеспечивая конечную дисперсность твердых частиц в суспензии в пределах от 0,05 до 1 мкм.

Модифицирование поверхности стального образца минеральными и органоминеральными материалами осуществляли фрикционным методом на режиме: линейная скорость упрочняемой поверхности 0,63 м/с, усилие ступенчато увеличивали со 100 до 400 Н с интервалом 100 Н и времени воздействия при каждой нагрузке 1 мин.

Модифицирование поверхности стального образца металлосилоксановым полимером осуществляли на режиме: усилие прижатия индентора к упрочняемой поверхности 100 Н, линейная скорость упрочняемой поверхности 0,71 м/с, время упрочнения 6 минут.

Модифицирующий состав, состоящий из минерального или органоминерального материала и масла, наносился на упрочняемую поверхность. В процессе упрочнения данная смесь подавалась в зону трения каждые 15–20 с капельным методом.

Триботехнические испытания проводили на универсальной машине модели УМТВК) по схеме «ролик – колодка» в условиях граничного трения при постоянной скорости скольжения 0,63 м/с. В качестве неподвижного образца использовались колодки, вырезанные из вкладыша типа «Rillenlager» («Miba» 33). Смазку пары трения осуществляли капельным способом (5–6 капель в минуту). Для смазки применялось дизельное масло марки М-14-Д2 (цл 30) ГОСТ 12337-84.

Износ образцов определяли весовым способом на лабораторных весах с ценой деления 0,1 мг марки AUW 220D фирмы Shimadzu (Япония).

Нагрузку изменяли в соответствии с режимами, приведенными в таблице. Время испытаний каждой пары трения составляло 4 часа.

Режимы испытаний

|

Нагрузка, Н |

40 |

100 |

200 |

400 |

|

Время, ч: |

0,5 |

0, 5 |

1,0 |

2,0 |

Так как свыше 80 % коленчатых валов СОД имеют твердость (201–230 НВ), для исследований были взяты образцы из стали 45 твердостью: 212 ± 6 НВ.

В процессе испытаний фиксировали следующие параметры: интенсивность (скорость) изнашивания, силу (коэффициент) трения и температуру фрикционного разогрева.

Результаты исследования и их обсуждение

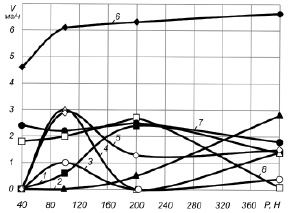

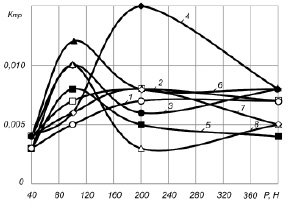

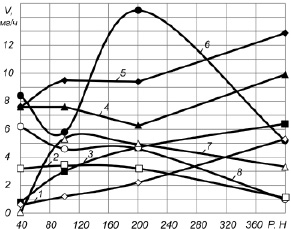

В результате сравнительных триботехнических испытаний пары трения «вал – вкладыш» при различных упрочняющих покрытиях установлено (рис. 1–3), что модифицирование стали позволяет снизить коэффициент трения после приработки сопряженных поверхностей (примерно через 45 минут после начала испытаний) и существенно уменьшить износ модифицированной стали и антифрикционного слоя вкладышей подшипников, при этом величины износов существенно зависят от состава модификатора.

Следует отметить, что приработка пары трения «вал – вкладыш» в условиях трения при граничной смазке происходит примерно в 2 раза быстрее (рис. 1) в результате модифицирования поверхности стального образца любым материалом (составы 1, 2, 4), причем алюмосиликат и металлосилоксан обеспечивают наиболее стабильный коэффициент трения, который при увеличении нагрузки сначала возрастает, а затем стабилизируется. Модифицирование серпентинитом позволяет получить покрытие, коэффициент трения которого после приработки с увеличением нагрузки плавно снижается и достигает минимума при нагрузке 400 Н.

Скорость изнашивания стального образца уменьшается более чем в 2 раза при различных упрочняющих покрытиях (рис. 2). Причем скорость изнашивания стального немодифицированного образца монотонно возрастает по мере увеличения нагрузки. Модифицирование алюмосиликатом позволяет получить покрытие, скорость изнашивания которого практически не зависит от нагрузки. Металлосилоксановое покрытие после приработки обеспечивает низкую скорость изнашивания даже при увеличении нагрузки. Модифицирование серпентинитом менее эффективно по сравнению с алюмосиликатом и металлосилоксаном.

Скорости изнашивания трибосопряжения «вал – вкладыш» при граничной смазке (рис. 3) существенно зависят от материала, использованного для получения упрочняющего покрытия. Модифицирование стали алюмосиликатом приводит к увеличению скорости изнашивания трибосопряжения по сравнению с неупрочненной сталью за счет более интенсивного изнашивания вкладыша подшипника, поэтому алюмосиликат целесообразно использовать только в составе композиций. Модифицирование стали металлосилоксаном позволяет снизить скорость изнашивания трибосопряжения «вал – вкладыш» при граничной смазке примерно в 2 раза, причем по мере увеличения нагрузки эффект от упрочнения существенно возрастает и при 400 Н достигает 3,9 раза.

Модифицирование стали серпентинитом позволяет снизить скорость изнашивания трибосопряжения «вал – вкладыш» при граничной смазке трибосопряжения «вал – вкладыш» при граничной смазке эффективно только при малых нагрузках. С повышением нагрузки скорость изнашивания трибосопряжения возрастает за счет роста скорости изнашивания вкладыша подшипника, но все равно суммарная скорость остается меньше скорости изнашивания контрольной пары в 2 раза.

Рис. 1. Зависимости коэффициентов трения при граничной смазке в зависимости от нагрузки для трибосопряжения «вал – вкладыш» при различных упрочняющих покрытиях, полученных в результате модифицирования стали: 1 – алюмосиликатом; 2 – металлосилоксаном; 3 – композицией 50 % металлосилоксана + 50 % препарата «Ресурс»; 4 – контрольный (без покрытия); 5 – серпентинитом; 6 – алюмосиликатом, модифицированным полисахаридом и карбонатом магния; 7 – композицией 50 % алюмосиликата + 50 % металлосилоксана; 8 – композицией 50 % металлосилоксана + 50 % серпентинита

Рис. 2. Зависимости скоростей изнашивания стального образца в условиях трения при граничной смазке в трибосопряжении «вал – вкладыш» от нагрузки и типа покрытия, полученного в результате модифицирования стали: 1 – серпентинитом; 2 – композицией 50 % алюмосиликата + 50 % металлосилоксана; 3 – алюмосиликатом, модифицированным полисахаридом и карбонатом магния; 4 – композицией 50 % серпентинита + 50 % металлосилоксана; 5 – металлосилоксаном; 6 – контрольный; 7 – алюмосиликатом; 8 – композицией 50 % металлосилоксана + 50 % препарата «Ресурс»

Модифицирование стали серпентинитом, алюмосиликатом и металлосилоксаном позволяет существенно снизить температуру в зоне трибоконтакта при больших нагрузках (свыше 200 Н).

На основании выполненных исследований и опыта создания композиций на основе серпентинита и алюмосиликата [5] можно предположить, что композиции материалов будут более эффективны по своим триботехническим параметрам, чем исходные материалы. Для дальнейших исследований были разработаны следующие композиции: 50 % металлосилоксана + 50 % серпентинита (состав № 4), 50 % металлосилоксана + 50 % препарата «Ресурс» (состав № 5), алюмосиликат, модифицированный металлосилоксаном (состав № 6), алюмосиликат, модифицированный полисахаридом и карбонатом магния (состав № 7).

Рис. 3. Зависимости скоростей изнашивания трибосопряжения «вал – вкладыш» при граничной смазке в зависимости от нагрузки при различных упрочняющих покрытиях, полученных в результате модифицирования стали: 1 – композицией 50 % алюмосиликата + 50 % металлосилоксана; 2 – алюмосиликатом, модифицированным полисахаридом и карбонатом магния; 3 – серпентинитом; 4 – композицией 50 % серпентинита + 50 % металлосилоксана; 5 – контрольный; 6 – алюмосиликатом; 7 – металлосилоксаном; 8 – композицией 50 % металлосилоксана + 50 % препарата «Ресурс»

Анализ сравнительных триботехнических испытаний композиций позволил установить, что они обладают более высокими эксплуатационными свойствами. Наиболее высокую износостойкость вала обеспечивает модифицирование составом № 7 (рис. 2), особенно при больших нагрузках (свыше 100 Н), а при малых нагрузках предпочтительнее состав № 6 (повышение износостойкости по сравнению с немодифицированным образцом достигает 6 раз).

Наименьший коэффициент трения при граничной смазке обеспечивает модифицирование композициями 50 % алюмосиликата + 50 % металлосилоксана и 50 % металлосилоксана + 50 % серпентинита.

Максимальную износостойкость трибосопряжения при нагрузках до 200 Н обеспечивает состав № 6 (повышение износостойкости по сравнению с немодифицированным образцом достигает 8 раз). Максимальную износостойкость трибосопряжения при нагрузках свыше 200 Н обеспечивает состав № 7 и при 400 Н состав № 7 (повышение износостойкости по сравнению с немодифицированным образцом достигает 10 раз).

Исследование композиционных покрытий с помощью рентгено-электронной спектроскопии позволило установить состав тонкопленочного покрытия на поверхности и на глубине до 100 нм. В зависимости от применяемого материала для модифицирования стали поверхностный слой имеет следующий состав (в атомных процентах):

1) при упрочнении серпентинитом после трибоиспытаний: O = 42,4; C = 40,3; Fe = 9,4; Al = 2,4; Si = 2,2; N = 1,6; Ca = 1,1; Sn = 0,4; Pb = 0,3; после травления поверхности аргоном при напряжении 1000 В/см на глубине 100 нм: Fe = 80,8; O = 12,1; C = 3,8 %; Al = 1,5; Si = 0,7; Ca = 0,6; Sn = 0,1; N = 0,1; Pb = 0,2;

2) при упрочнении металлосилоксановым полимером после трибоиспытаний: O = 46,6; C = 40,6; Fe = 9,3; Si = 2,0; N = 1,2; Ca = 0,4; после травления поверхности аргоном на глубине 100 нм: Fe = 34,2; O = 49,9; C = 14,6; N = 0,6; Ca = 0,7;

3) при упрочнении алюмосиликатом; модифицированным металлосилоксаном; после трибоиспытаний: O = 43,2; C = 39,8; Al = 7,2; Fe = 4,5; Si = 2,4; N = 1,6; Ca = 1,0; Sn = 0,3; Pb = 0,1; после травления поверхности аргоном на глубине 100 нм: O = 45,5; Fe = 21,1; Al = 18,6; C = 10,6; Si = 2,9; Ca = 1,1; N = 0,5; Sn = 0,3; Pb = 0,1.

Модифицирование стали алюмосиликатом, модифицированным металлосилоксаном, позволяет получить топографию поверхности, близкую к идеальной (Ra = 0,016–0,041 мкм), которая обеспечивает высокую фактическую площадь контакта и минимальную удельную нагрузку на поверхность вследствие увеличения опорной длины профиля при хорошей маслоудерживающей способности благодаря большому количеству микровпадин с плавными краями.

На механические свойства тонкопленочного покрытия существенное влияние оказывают состав модифицирующего материала и технология его формирования. Механические свойства покрытий, полученные в результате модифицирования стали:

– алюмосиликатом: модуль упругости Е = 1,7∙105 Н/мм2, нанотвердость – 694 HV;

– металлосилоксаном Е = 18,1∙105 Н/мм2, нанотвердость – 739 HV;

– алюмосиликатом, модифицированным металлосилоксаном: Е = 1,7∙105 Н/мм2, нанотвердость – 578 HV.

Выводы

Таким образом, для увеличения долговечности трибосопряжения «вал – вкладыш» шейки незакаленного вала необходимо модифицировать составами: 50 % алюмосиликата + 50 % металлосилоксана и алюмосиликатом, модифицированным полисахаридом и карбонатом магния, которые позволяют повысить износостойкость трибосопряжения от 8 до 10 раз в зависимости от нагрузки, снизить коэффициент трения и температуру в зоне трибоконтакта на больших нагрузках более чем в 2 раза, которые наиболее опасны вследствие создания условий для возникновения схватывания и задира.

Исследование выполнено при поддержке ДВФУ, проект №14-08-03-8_и.

Рецензенты:Надежкин А.В., д.т.н., профессор, заведующий учебно-научной испытательной лабораторией химмотологии научно-образовательного центра инновационного развития морского транспорта Научно-исследовательского института морского транспорта, МГУ им. адм. Г.И. Невельского, г. Владивосток;

Москаленко А.Д., д.т.н., профессор, президент Дальневосточного отделения Российской академии транспорта, г. Владивосток.

Работа поступила в редакцию 16.12.2014.