На сегодняшний день использование пеностекла в строительном комплексе сдерживают ряд факторов [7]:

– относительно высокая цена единицы материала;

– отсутствие нормативной базы по пеностеклу (национальных стандартов на продукцию и методы испытаний и контроля пеностекла и т.д.);

– отсутствие производственных мощностей, позволяющих удовлетворить потребность в тепло- и звукоизоляции крупных строительных объектов;

– отсутствие проектно-конструкторских разработок, подкрепленных инженерными расчетами по производству тепло- и звукоизоляции из пеностекла, которыми могли бы воспользоваться архитекторы и строители в проектных работах.

Прослеживается тенденция последних лет – сделать материал более дешевым за счет подшихтовки пенообразующих смесей техногенными отходами (шлаки металлургических производств, зола ТЭЦ и т.д.), местными сырьевыми материалами (диатомиты, перлиты, цеолиты и т.д.) [1,5,8]. Введение этих материалов в состав пеностекольных шихт, ведет к частичной или полной кристаллизации и, как следствие, к снижению теплоизоляционных характеристик и к повышению температуры вспенивания до 900–1200 °С.

Следовательно, пеностеклу необходимо придать такие свойства, характеризующие его не только как тепло- или звукоизоляционный материал, который требует нанесения защитных и декоративных слоев для использования в строительстве, но как стеклокомпозит, обладающий декоративными свойствами глазурованных изделий (например, керамическая плитка) и не требующий дополнительных защитных слоёв для защиты от атмосферного воздействия [2, 9].

Для получения стеклокомпозита в качестве подложки было использовано пеностекло, а для нанесения покрытий – специально разработанные схемы декорирования.

Качественный теплоизоляционный материал характеризуется равномерным распределением пор в объеме материала и мелкопористой структурой. Вид пористой структуры зависит от объема пористости, технологических параметров и способов производства материала.

Все покрытия, независимо от способа нанесения, образуют с основой композицию подложка – покрытие, которая должна отвечать определенным требованиям в зависимости от условий службы конкретного изделия.

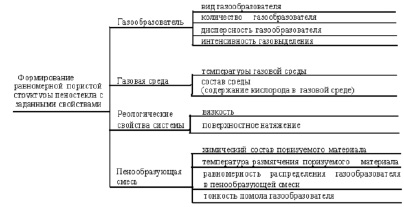

Рис. 1. Факторы, влияющие на интенсификацию процессов порообразования и на формирование структуры высокопористых теплоизоляционных материалов

Характер протекания физических, химических и физико-химических процессов в объеме и на межфазных границах субстрат – покрытие – атмосфера определяется температурно-временными условиями, составом, структурой и свойствами компонентов композиции пеностекло – покрытие, продуктов их взаимодействия и составом атмосферы, в которой происходит её формирование [3].

Применительно к композиции (или системе) пеностекло – покрытие процессы ее формирования включают:

● на межфазной границе пеностекло – покрытие – адгезию, прилипание и сцепление с образованием продуктов взаимодействия пеностекло – покрытие;

● в объеме покрытия – образование спекшихся, а затем расплавленных контактного и покровного слоев и взаимодействие между ними;

● на межфазной границе покрытие – атмосфера – образование сплошного стеклослоя и продуктов взаимодействия стеклорасплава и печной атмосферы.

Для получения стеклопокрытий на поверхности теплоизоляционного композиционного материала необходимо было определить факторы и критерии выбора оптимальных составов покрытий для высокопористых материалов (пористость выше 80 %).

Для этого использовали метод математического моделирования, который широко применяется при исследовании, оптимизации и проектировании технологических процессов.

При синтезе защитных и декоративных стеклопокрытий одной из наиболее трудноразрешимых задач является создание прочного сцепления покрытия с подложкой. Считается, что основное условие – это подбор ТКЛР таким образом, чтобы его значение на 10–15 % было меньше значения ТКЛР подложки. Однако известен [6] ряд покрытий, которые отличаются устойчивым сцеплением, несмотря на несоблюдение указанного условия. И, наоборот, при синтезе покрытий довольно часто исследователи сталкиваются с тем, что даже при соблюдении соответствия ТКЛР покрытия и подложки наблюдаются сколы покрытия.

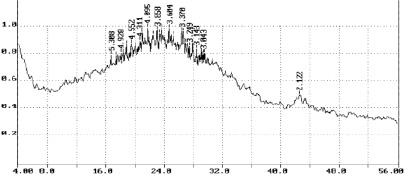

Для выбора состава покрытия нами был изучен термический коэффициент линейного расширения пеностекла.

Экспериментально было установлено, что ТКЛР пеностекла (рис. 2.) находится в пределах от 85 до 115·10-7 °С-1, а по результатам, рассчитанным с помощью метода Аппена, ТКЛР исходного стекла равен 90–10-7 °С-1.

Рис. 2. Дилатометрические кривые образцов пеностекла

Отличие экспериментально установленных значений ТКЛР пеностекла от расчетных объясняется тем, что в расчетном методе не учитывается повторный нагрев пеностекла (при вспенивании).

Выбор температурного интервала исследования, прежде всего, ограничен температурой, при которой подложка (пеностекло) начинает размягчаться. Следовательно, интересующий нас температурный интервал от 390 до 550 °С.

Поэтому факторы варьирования (независимые переменные) были выбраны в соответствии с исследуемым температурным интервалом (табл. 1).

Таблица 1

Факторы варьирования при разработке теплоизоляционного материала на основе пеностекла с защитно-декоративным покрытием

|

Условные обозначения независимой переменной |

Наименование переменной |

Пределы варьирования |

Интервал |

|

Х1 Х2 Х3 |

Соотношение SiO2:B2O3 Массовое содержание (Na2O + K2O + Li2O) Температура обжига, °С |

6,7–9,1 32,5–35,5 390–550 |

0,6 1 40 |

В качестве зависимой переменной (функции отклика) выбрана прочность сцепления покрытия с пеностеклом, определяемая методом удара.

Основой эксперимента являлось изучение влияния на прочность сцепления качественного и количественного составов покрытия.

По результатам эксперимента были построены графики парных зависимостей функции отклика от каждой переменной. Наибольший интерес представляют зависимости для нескольких групп данных с различным Х2, при изменяющемся значении Х1. Температура 510 °С наиболее оптимальна в отношении экономии энергозатрат, так как при более низких температурах результаты прочности сцепления низки по абсолютным значениям и нестабильны.

Как видно из табл. 3, при Х2 > 20 с ростом Х1 значения Y стабилизируются. Анализ аналогичной парной зависимости Y от Х2 при Х3 = 510 °С показал, что во всем интервале варьирования сохраняется устойчивый рост прочности сцепления с повышением суммарного содержания щелочной составляющей.

Очевидно, следует выявить оптимальное и предельное содержание щелочных компонентов с учетом химической стойкости покрытия и температурного интервала обжига.

После обработки результатов эксперимента получена математическая модель (уравнение регрессии)

Y = – 232,4 – 11,175Х1 + 6,91Х2 + 0,281Х3.

Коэффициент детерминации уравнения равен 0,32, т.е. изменчивость значений переменной Y вблизи линии регрессии составляет 0,68 исходной дисперсии, что соответствует 68 % точности. Поскольку в проводимом эксперименте нижняя температурная граница была смещена в область низких для данного технологического процесса температур, очевидно, что исключение этого температурного участка приведет к увеличению коэффициента детерминации, а значит, и значения, полученного по уравнению регрессии. Необходимо также отметить, что, судя по знакам, стоящим перед коэффициентами в уравнении, связь Y с Х1 носит отрицательный характер, а Y с Х2 и Y с Х3 – положительный. Кроме того, все коэффициенты уравнения являются значимыми.

С целью количественного описания различий между группами наблюдений было выполнено моделирование поверхностей (графики последних получены квадратичным сглаживанием) по различным группирующим переменным (рис. 3). Уравнения, описывающие эти поверхности, имеют вид:

Y = – 600,23 – 544,04Х2 + 4,87Х3 + 2,1(Х2)2 + 0,021Х2Х3 – 0,003(Х3)2 для Х1 ≤ 7,2;

Y = – 456,32 + 31,25Х2 + 3,69Х3 – 0,5(Х2)2 + 0,043Х2Х3 – 0,003(Х3)2 для Х1 = 7,2 и 7,9;

Y = – 578,81 – 14,07Х2 + 2,12Х3 – 1,3(Х2)2 + 0,072Х2Х3 – 0,003(Х3)2 для Х1 = 8,0 и 8,5;

Y = – 645,73 – 109,12Х2 + 4,78Х3 + 2,5(Х2)2 + 0,063Х2Х3 – 0,003(Х3)2 для Х1 > 8,5.

Х1 ≤ 7,2 7,2 < Х1 ≤ 7,8

7,8 < Х1 ≤ 8,4 Х1 > 8,4

Рис. 3. Поверхности зависимостей Y от Х2 и Х3

Аналогичные уравнения получены и для зависимости Y от Х2 и X3. Моделирование выполняли в инструментальной среде «Matcad».

Анализ графиков трехмерных поверхностей позволил выявить следующее. При Х1 < 7,2 по прочности сцепления, близкие к оптимальным значениям области, располагаются при содержании до 32 и более 34,5 % (Na2O + K2O). При повышении Х1 более 7,2 область оптимальных значений смещается в сторону содержания щелочей более 34,5 %.

В вариантах соотношения SiO2:B2O3 при некоторых динамических состояниях суммарного содержания щелочей наибольшую площадь занимает оптимальная область при содержании R2O > 35 %. При этом происходит снижение температурного интервала обжига покрытий в область 470–510 °С, что является предпочтительным.

Таким образом, применение наряду с полным факторным планированием и математической обработкой данных эксперимента методов математического моделирования позволило определить основные критерии выбора состава стеклопокрытия для теплоизоляционного стеклокомпозита на основе пеностекла:

– температурный интервал нанесения покрытий – 550–600 °С;

– содержание щелочных оксидов не более 32 % при соотношении в составе покрытия SiO2:B2O3 ≤ 7,2;

– температурный коэффициент линейного расширения в пределах от 85 до 115·10-7 °С-1.

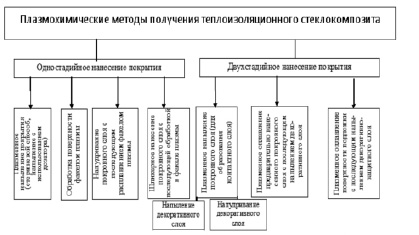

Нами была разработана обобщенная схема методов нанесения покрытий на пеностекло с использованием плазмохимических методов (рис. 4).

Согласно разработанной схеме, в работе было использовано одно- и двухстадийное нанесение покрытий на поверхность пеностекла плазмохимическими методами [4].

Наиболее просты и менее энергоемки одностадийные плазмохимические методы.

Двухстадийные методы позволяют расширить цветовую гамму покрытий, но они более дорогостоящи, так как представляют комбинацию одностадийных.

Рис. 4. Плазмохимические методы нанесения покрытий на поверхность пеностекла

Для изучения сцепления между покрытием и пеностеклом были проведены исследования стеклокомпозита на электронном микроскопе (рис. 5).

Анализ микрофотографий подтверждает наличие контактного слоя в композиционном материале, толщина которого составляет 150–300 мкм. С помощью рентгенофазового анализа был исследован состав контактного слоя пеностекло – покрытие.

Рис. 5. Микроструктура стеклокомпозита (метод расплавления)

Рис. 6. Покрытие на основе боя листового стекла

На рентгенограмме рис. 6. видно, что основная фаза покрытия – аморфная, что свидетельствует о стеклообразном состоянии слоя. Слабые дифракционные максимумы на рентгенограммах дают возможность предполагать частичную кристаллизацию расплава покрытия, но не позволяют однозначно идентифицировать природу кристаллических фаз.

В результате анализа дифракционных максимумов на рентгенограмме образца контактного слоя пеностекло – покрытие на основе боя листового стекла (рис. 7.) было установлено наличие аморфной фазы, а также, предположительно, следующих кристаллических фаз: алюмосиликата кальция СaОAl2О36SiO2 (d/n, Å:3,214; 3,739; 3,356; 3,739); алюмосиликата натрия (нефелин) NaAlSiO4 (d/n, Å:3,02; 3,86; 3,28; 4,2).

Рис. 7. Контактный слой покрытие – пеностекло

При сравнительном анализе рентгенограмм (рис. 6 и 7) было установлено, что контактный слой покрытия и подложки представляет собой стеклофазу, пронизанную кристаллическими фазами, которые образуются на границе раздела фаз покрытие – пеностекло.

Близость состава покрытия (стеклобой) и подложки (пеностекло) обеспечивают сцепление вследствие химических и электрохимических реакций, растворения, диффузии и т.п. Изменение рельефа межфазной границы, образование новых продуктов, т.е. формирование новых переходных слоев, которые являются характерным признаком сцепления, подтверждается на микрофотографиях образцов [2].

Как отмечалось ранее, главную роль в формировании теплоизоляционного стеклокомпозита играют процессы диффузии между покрытием и подложкой, т.е. при плазмохимической обработке поверхности пеностекла также происходит частичное залечивание поверхности из-за расплавления межпоровых перегородок и происходит кристаллизация поверхностных слоев.

Заключение

В результате проведенной работы был получен новый класс высокоэффективного теплоизоляционного стеклокомпозита с защитно-декоративным покрытием по лицевой поверхности, не требующий дополнительного нанесения защитно-штукатурных слоев или облицовочных материалов. Основные эстетико-потребительские и технико-эксплуатационные свойства полученного материала представлены в табл. 2.

Таблица 2

Эксплуатационные характеристики разработанного материала

|

№ п/п |

Свойство |

Значение |

|

1 |

Кислотостойкость |

класс АА |

|

2 |

Водостойкость покрытия |

III гидролитический класс |

|

3 |

Прочность при сжатии, МПа |

6,03 |

|

4 |

Прочность на изгиб, МПа |

2,16 |

|

5 |

Морозостойкость, циклы |

> 50 |

|

6 |

Теплопроводность, Вт/м∙К |

0,07 |

|

7 |

Плотность, кг/м3 |

176 |

|

8 |

Водопоглощение, % |

< 5 |

Выводы

Таким образом, моделирование морфологии стеклокомпозита и учет факторов, влияющих на интенсификацию процессов порообразования и на формирование структуры высокопористых теплоизоляционных материалов при совместном использовании разработанных нами схем нанесения плазмохимических методов декорирования поверхности пеностекла, позволяют повысить водостойкость, долговечность, прочность, улучшить декоративные свойства и архитектурно-художественные достоинства современных зданий и сооружений. Учитывая эти особенности предлагаемого теплоизоляционного композита на основе пеностекла с защитно-декоративным покрытием по лицевой поверхности, можно утверждать, что стеклокомпозит является наиболее перспективным теплоизоляционным материалом для применения в строительстве и других областях техники.

Рецензенты:Везенцев А.И., д.т.н., профессор, заведующий кафедрой общей химии, ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород;

Бессмертный В.С., д.т.н., профессор кафедры непродовольственных товаров Белгородского университета потребительской кооперации, экономики и права, г. Белгород.

Работа поступила в редакцию 05.12.2014.