Бандажи вращающихся цементных печей плавающего типа(«П») в настоящее время заменяют на более надежные – вварного типа(«В»). Однако выпускаемые промышленностью бандажи типа «В» менее технологичны в изготовлении, имеют более сложную конструкцию, поэтому оказываются на порядок дороже по сравнению с бандажами типа «П» [1, 2]. На кафедре технологии машиностроения БГТУ им. В.Г. Шухова разработана технология, предполагающая реконструкцию бандажей типа «П» в тип «В» непосредственно на месте их эксплуатации с использованием мобильных технологий [3–7] и оборудования [8–11]. Проведение таких работ позволит существенно снизить затраты по замене бандажей, повысит надежность и ресурс их работы. Предложено на торцевых поверхностях бандажей выполнять специальные фасонные кольцевые проточки и таким образом формировать закрылок для последующего соединения с корпусом печи при помощи сварки . Такие фасонные канавки должны, с одной стороны, обеспечивать условия равномерного распределения напряжений, возникающих от действия массы печи при эксплуатации и, с другой стороны, обеспечивать удобство проведения последующих работ по сборке бандажа с обечайками. С целью поисковых исследований по предварительному выбору формы и расположения канавок было рассмотрено 4 варианта их изготовления (рис. 1). Моделирование напряженно-деформированного состояния конструкции бандажа проводилось в CAD/CAE – системе Solid Works с встроенным пакетом конечно-элементарного анализа Solid Works Simulation. Исходная модель включает в себя бандаж и два элемента корпуса печи, соединенные сваркой (рис. 2). В качестве кинематических граничных условий назначалась фиксированная геометрия на торцах корпуса печи. В качестве статических граничных условий назначены действие сил на гранях и в зонах контакта бандажа с опорными роликами, имитирующие действие силы тяжести вращающейся печи. Размер таких граней может быть вычислен по формулам [15]:

,

,  ,

,

где a – половина ширины грани, мм; S = 2000*a – площадь грани, мм2; F = 280000 H – действующая на грань сила (ее значение определяем, исходя из массы бандажа: m = 56000 кг); R1 = 3050 мм – радиус бандажа; R2 = 1700 мм – радиус ролика; E = 206000 Н/мм2 – модуль упругости материала Сталь 35. При расчете по вышеуказанной формуле получим a = 1,2 мм.

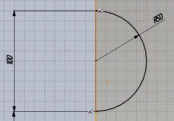

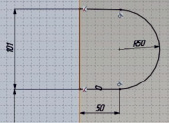

а) б)

в) г)

Рис. 1. Варианты формы канавки, задаваемые при поисковых исследованиях

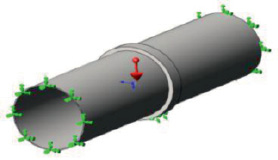

Рис. 2. Исходная модель бандажа с приложенными граничными условиями

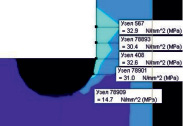

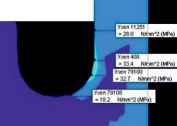

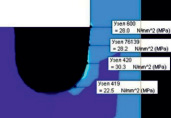

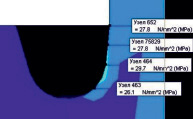

Для упрощения условий решения задачи исследование проводилось в радиальном сечении и дополнительно назначалась фиксированная геометрия на гранях в направлении, перпендикулярном секущей плоскости. Результаты моделирования представлены на рис. 3, где показано напряженно-деформированное состояние бандажа, в зоне соединения с обечайками, и распределение возникающих напряжений для различных вариантов форм канавки, с приведенными численными значениями напряжений в некоторых узлах бандажа.

а) б)

в) г)

Рис. 3. Числовые значения напряжений в отдельных узлах модели и их распределение

Для вариантов канавок а, б, в – величина напряжений в месте их концентрации составляет 30–33 МПа. Для варианта г – величина напряжений составляет 28–30 МПа. Таким образом, выполнение верхней и нижней граней канавки наклонными способствует уменьшению величины напряжений и более равномерному их распределению. Следовательно, такая форма канавки может быть выбрана в качестве исходной, для последующей оптимизации. Для определения оптимальных параметров кольцевой проточки была проведена оптимизация с использованием последовательного симплексного метода (рис. 4).

Рис. 4. Движение симплекса при оптимизации формы кольцевых фасонных проточек

В качестве варьируемых факторов были выбраны: глубина расположения радиуса кольцевой проточки  и величина угла наклона внутренней грани закрылка –

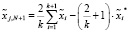

и величина угла наклона внутренней грани закрылка –  . В качестве целевой функции (функции отклика) была выбрана Jn – величина напряжения, возникающая в зоне перехода закрылка в основное тело бандажа. Учитывалась также и неравномерность распределения напряжений, возникающих по длине поверхности закрылка. Вычисление координат новых точек симплексов при их движении определялось по следующим зависимостям [16]:

. В качестве целевой функции (функции отклика) была выбрана Jn – величина напряжения, возникающая в зоне перехода закрылка в основное тело бандажа. Учитывалась также и неравномерность распределения напряжений, возникающих по длине поверхности закрылка. Вычисление координат новых точек симплексов при их движении определялось по следующим зависимостям [16]:

,

,

,

,

где k – число варьируемых факторов;  ,

,  – координаты наихудшей точки симплекса соответственно в кодированном и натуральном видах.

– координаты наихудшей точки симплекса соответственно в кодированном и натуральном видах.

Значения исходного симплекса, а также значения варьируемых параметров в кодированном и натуральном видах, а также значения целевой функции, полученные при моделировании, представлены в табл. 1.

Значения варьируемых факторов и целевой функции

|

№ симплекса |

Точки симплекса |

x1 |

x2 |

|

|

Jn, мПа |

|

1 |

z1 z2 z3 |

0 +2 +1 |

0 0 +1,73 |

0 20 10 |

0 0 1,73 |

32,9 32,5 31,2 |

|

2 |

z2, z3, z4 |

+3 |

+1,73 |

30 |

1,73 |

30,9 |

|

3 |

z3, z4, z5 |

+2 |

+3,46 |

20 |

3,46 |

30,8 |

|

4 |

z4, z5, z6 |

+4 |

+3,46 |

40 |

3,46 |

30,1 |

|

5 |

z4, z6, z7 |

+5 |

+1,73 |

50 |

1,73 |

30,3 |

|

6 |

z6, z7, z8 |

+6 |

+3,46 |

60 |

3,46 |

30,2 |

|

7 |

z6, z8, z9 |

+5 |

+5,19 |

50 |

5,19 |

29,9 |

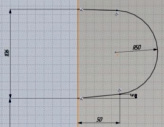

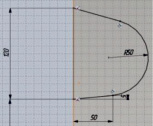

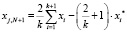

Анализ данных показывает, что оптимальными значениями варьируемых параметров являются значения, соответствующие точке симплекса z9 , т.е. глубине расположения радиуса кольцевой проточки. Она должна составлять не более 50 мм, а угол наклона внутренней грани закрылка должен составлять примерно 5,2 °. Процесс оптимизации осуществлялся для бандажа ∅6100 мм и полученные оптимальные значения целесообразно задать в пропорции от геометрических параметров самого бандажа (рис. 5).

Рис. 5. Оптимальная форма фасонной кольцевой проточки на торцевой поверхности бандажа, где L – длина бандажа; S – толщина бандажа

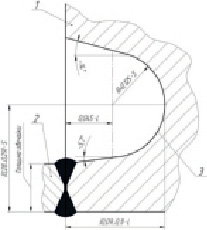

Для последующей сборки бандаж 1 вращающейся печи и элементы кольцевых обечаек 2, устанавливают на специальный стенд (рис. 6), осуществляют выверку их взаимного расположения и последующую сварку. Собранный таким образом бандаж в дальнейшем устанавливают на опору печи и сваривают с корпусом печи. Таким образом, бандаж плавающего типа без какой-либо транспортировки на специализированные машиностроительные предприятия реконструирован во вварной тип, что при минимальных затратах позволяет существенно повысить его качество.

Рис. 6. Бандаж с кольцевыми обечайками на специальном стенде для их сварки

Рецензенты:Шарапов Р.Р., д.т.н., профессор, заведующий кафедрой «Подъемно-транспортные и дорожные машины», БГТУ им. В.Г. Шухова, г. Белгород;

Пастухов А.Г., д.т.н., профессор, заведующий кафедрой общетехнических дисциплин, ФГБОУ ВПО Белгородской государственной сельскохозяйственной академии им. В.Я. Горина, пос. Майский.

Работа поступила в редакцию 05.12.2014.

, мм

, мм

, град

, град