Отходы горнообогатительных комбинатов – хвосты обогащения железистых кварцитов (ХОЖК) – относятся к одним из многотоннажных неорганических металлосодержащих промышленных отходов. В настоящее время только в хвостохранилищах Лебединского горно-обогатительного комбината (Белгородская область), являющихся одними из крупнейших в России – земельный отвод составляет 1529 га и превышает площади, выделенные под карьер (1100 га), находится свыше 80 млн т отходов ХОЖК [1].

Отходы ХОЖК представляют собой мелкодисперсный порошок, образующийся при сухой и мокрой сепарации измельченных железосодержащих кварцитов. Основными производителями отходов данного вида являются ГОКи, перерабатывающие железную руду в железосодержащий концентрат.

По данным физико-механических испытаний и химического анализа, изложенных в работах [2, 4], «хвосты» представляют собой тонкодисперсную смесь с удельной поверхностью до 250 см2/г, состоящую, в основном, из кремнезема в виде кварца, гематита, магнетита и других оксидов.

Отходы обогащения железистых кварцитов Лебединского и Стойленского ГОКов предложено использовать в качестве железосодержащего компонента цементных шихт [5]. На традиционных вяжущих, модифицированных новыми суперпластификаторами, с использованием ХОЖК получены высокоподвижные проникающие смеси для укрепления оснований автомобильных дорог [6].

Но, несмотря на множество разработок, посвященных проблеме утилизации отходов ХОЖК, доля их использования остается по-прежнему незначительной. Накопление промышленных отходов рудопереработки приводит к повышению радиационного уровня, загрязнению атмосферного воздуха, проникновению тяжелых металлов в почвы и водные объекты. Учеными подсчитано, что с 1 га поверхности отвала выносится до 300 т пыли в год [2, 3]. Поэтому одним из актуальных направлений природоохранной работы, рационального использования природных ресурсов является дальнейшая разработка технологий переработки этих отходов и вовлечение их в производство полезной, пользующейся спросом продукции.

Нами предложено использовать ХОЖК для получения железооксидного пигмента-наполнителя. В группу пигментов-наполнителей входит ряд природных и синтетических неорганических порошкообразных веществ [7]. Пигменты-наполнители получили широкое применение во многих отраслях промышленности: лакокрасочной технике (грунтовки, шпатлевки, краски, эмали), наполнители используются в производстве пластмасс, резин, компаундов, как компоненты многих отделочных составов, в строительстве, в бумажной и керамической промышленности и т.д. В зависимости от назначения к наполнителям предъявляются специфические требования по дисперсности, термостойкости, содержанию примесей и другим показателям. В табл. 1. приведены некоторые свойства наполнителей, используемых в лакокрасочной промышленности.

Таблица 1

Свойства пигментов-наполнителей

|

Наполнитель |

Показатель преломления |

Истинная плотность, кг/м3 |

Маслоемкость |

рН водной вытяжки |

|

Барит |

1,64 |

4500 |

6–10 |

8–9 |

|

Доломит |

1,62 |

2850 |

15–19 |

10 |

|

Каолин |

1,60 |

2540–2600 |

13–20 |

5–8 |

|

Мел |

1,60 |

2710 |

10–14 |

9–10 |

|

Волластонит |

1,63 |

2780–2910 |

20–26 |

9–10 |

|

Тальк |

1,58 |

2730–2850 |

25–60 |

9–10 |

|

Слюда |

1,59 |

2740–2880 |

20–25 |

менее 9 |

Высокая дисперсность необходима для облегчения распределения наполнителей в пленкообразующих веществах. При совместном применении высокодисперсных пигментов и наполнителей для диспергирования не требуется специального перетирающего оборудования.

Железооксидный пигментированный наполнитель на кварцевой основе состоит на 95–97 % из природного кварцевого песка и 3–5 % железосодержащей присадки, закрепленной на его поверхности и придающей частицам определенный цвет. В качестве присадок или хромофоров служат оксиды железа, образующиеся в результате термического разложения солей железного купороса (FeSO4·7H2O), хлорного железа (FeCl3·6H2O) и соды Na2CО3. В зависимости от режима термообработки окраска может варьироваться от ярко-оранжевой до тёмно-красной. Сочетание солей двух- и трехвалентного железа в составе сырьевой шихты способствует формированию более яркой окраски получаемого пигмента-наполнителя. Введение небольших количеств соды приводит к образованию силиката натрия, который дополнительно закрепляет пигментированный слой, остекловывая поверхность [7].

Исходя из того, что отходы ХОЖК представляют собой тонкодисперсные системы с содержанием оксидов железа до 12 % и SiO2 до 72 %, по нашему предположению данные отходы могут быть с успехом использованы в производстве лакокрасочных материалов, в частности, в качестве пигментов-наполнителей.

Для выявления возможности использования отходов ХОЖК в производстве лакокрасочных материалов были исследованы их физико-химические свойства. Гранулометрический состав, Sуд, насыпная и истинная плотности представлены в табл. 2.

Для проведения разнообразных технологических процессов немаловажными являются сведения о размерах взаимодействующих частиц (табл. 3).

Таблица 2

Гранулометрический состав отходов ХОЖК Лебединского и Стойленского ГОКов

|

Количество материала для анализа, г |

Остатки на ситах |

||||||||||||||||||||

|

> 0,1 |

0,1–0,63 |

0,63–0,315 |

0,315–0,25 |

0,25–0,2 |

0,2–0,14 |

0,14–0,1 |

0,1–0,08 |

0,08–0,05 |

< 0,05 |

||||||||||||

|

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

г |

% |

||

|

ЛГОК |

500 |

31,39 |

6,28 |

12,7 |

2,54 |

18,28 |

3,66 |

22,35 |

4,47 |

20,42 |

4,08 |

71,77 |

14,37 |

254,56 |

50,91 |

51,33 |

10,27 |

15,52 |

3,1 |

1,68 |

0,34 |

|

СГОК |

500 |

0,53 |

0,1 |

2,28 |

0,46 |

15,58 |

2,51 |

8,24 |

1,65 |

16,81 |

3,36 |

63,06 |

12,61 |

285,03 |

57,01 |

87,74 |

17,55 |

223,53 |

4,51 |

1,2 |

0,24 |

Таблица 3

Содержание частиц по фракциям в отходах ХОЖК, %

|

более 60 мкм |

60–40 мкм |

40–20 мкм |

20–10 мкм |

менее 10 мкм |

|

|

ЛГОК |

15 |

30 |

34 |

15 |

6 |

|

СГОК |

10 |

20 |

40 |

20 |

10 |

Согласно [8], диаметры частиц материала, используемого в качестве пигмента-наполнителя, должны находиться в пределах 0–70 мкм; таким образом, по этому показателю предлагаемый нами материал также соответствует требованиям, предъявляемым к пигментам. Как видно из результатов исследования, содержание частиц более 70 мкм незначительное, поэтому для повышения дисперсности частиц отходов ХОЖК может использоваться измельчение в мельницах мокрого помола в течение непродолжительного времени.

В связи с тем, что по данным дисперсного анализа отходы ЛГОК содержат большее количество частиц диаметром до 10 мкм, в дальнейшей работе использовались отходы ЛГОК, химический состав которых представлен в табл. 4.

Таблица 4

Химический состав отходов ЛГОК

|

Компоненты |

Мас., % |

Компоненты |

Мас., % |

|

Feобщ. |

10,24 |

MgO |

4,32 |

|

FeO |

7,22 |

S |

0,16 |

|

Fe2O3 |

8,55 |

P |

0,18 |

|

SiO2 |

71,27 |

Na2O+K2O |

1,66 |

|

Al2O3 |

2,53 |

П.П.П. |

1,49 |

|

СаО |

2,62 |

Из данных табл. 4 следует, что ХОЖК на 71,27 % состоят из песка, а содержание железа общего составляет 10,24 %, т.е. по этим показателям ХОЖК приближаются к составу шихты, используемой в промышленности для получения железооксидных пигментов. В соответствии с классификацией вредных веществ данный отход относится к 4 классу опасности – малоопасные вещества, рН водной вытяжки – 6,9.

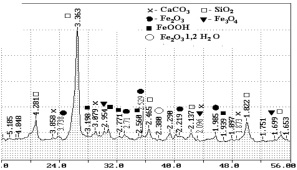

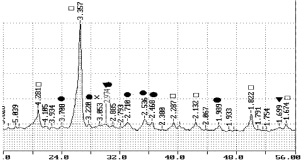

По результатам РФА минералогический состав ХОЖК представлен SiO2, о чем свидетельствует наличие соответствующих пиков (рис. 1, а) d(A) = 4,281; 3,363; 2,465; 2,290; 2,243; 2,137; 1,985; 1,822; 1,675, Fe3O4 d(A)= 2,954; 2,56; 2,465; 2,096; 1,699, α-Fe2O3 d(A) = 3,738; 2,71; 2,529. Также наличие соответствующих пиков с достаточной интенсивностью подтверждает присутствие в качестве примеси кальцита CaCO3 d(A) = 3,858; 3,079; 2,56; 2,096; 1,873 (рис. 1, а).

Результаты ДТА для исследованного образца определили 4 эндотермических эффекта: при 160 °С – потеря гигроскопической влаги; при 570 °С и 845 °С – процесс разложения MgCO3 и СаСО3, соответственно сопровождается значительной потерей массы; кроме того, эндоэффект при 570 °С характерен для обратимого полиморфного превращения кварца из α- в β- модификацию; и 3 экзотермических эффекта: при 710 °С, 900 °С, 950 °С – характеризует последовательный переход Fe3O4 в γ-Fe2O3 и α – Fe2O3 (рис. 2).

а

б

Рис. 1. Рентгенограммы отходов ХОЖК Лебединского ГОКа: а – исходные; б – термообработанные при температуре 1000 °С

Рис. 2. Результаты ДТА исходного ХОЖК ЛГОКа

Присутствие экзотермических эффектов на ДТА при температурах 800 °С и 950 °С характеризует наличие остаточного количества магнетита. Наличие железосодержащих минералов в составе ХОЖК обеспечивает относительно равномерное распределение железа как основного цветообразующего компонента в массе отхода и позволяет исключить использование в составе сырьевой шихты дорогостоящих химически чистых соединений – оксидов и солей железа.

В результате предлагаемый способ получения пигментов-наполнителей из отходов ХОЖК осуществляется по упрощенной схеме: термообработка – помол.

При термообработке происходит постадийное окисление магнетита Fe3O4 с образованием α-Fe2O3, общее количество которого увеличивается, на что указывает повышение интенсивности соответствующих пиков на РФА d(A) = 2,71; 2,532 и изменение окраски материала от серого до терракотового. Это сопровождается снижением интенсивности пиков, характерных для Fe3O4 d(A) = 2,954 (рис. 1, б). При термообработке происходит также разложение кальцита, на что указывает (исчезновение) снижение интенсивности соответствующих пиков d(A) = 3,074; 2,505; 2,341; 1,951; 1,882 (рис. 1, б). Наличие экзотермического эффекта на ДТА при температуре 950 °С характеризует присутствие остаточного количества магнетита.

Проведённые исследования показали, что температура обжига оказывает существенное влияние на цвет пигмента: при 900 °С он кирпично-оранжевый, а при 1000 °С окраска становится более интенсивной и приобретает красновато-коричневый цвет. Наличие в шихте 1 % соды благоприятно влияет на интенсивность окраски железооксидного пигмента.

Для приготовления качественных красок большое значение имеет их степень перетира, характеризующая размер твердых частиц пигмента-наполнителя, входящего в состав красок. Степень перетира определяется после смешивания всех компонентов краски в бисерной мельнице и зависит от длительности этого процесса.

В мельницу загружали все необходимые компоненты для получения масляной краски по рецептуре ООО «Завод Краски КВИЛ». Через небольшие промежутки времени мельницу останавливали, отбирали пробу краски для определения степени перетира. Результаты исследования зависимости степени перетира от длительности перемешивания представлены в табл. 5. После 20 мин перемешивания смеси в бисерной мельнице степень перетира достигла требуемого значения.

Таблица 5

Зависимость степени перетира от времени перемешивания

|

Время перемешивания, τ, мин |

Степень перетира, мкм |

|||

|

1-й обр. |

2-й обр. |

3-й обр. |

4-й обр. |

|

|

5 |

100,0 |

99,5 |

100,0 |

100,0 |

|

10 |

83,3 |

83,5 |

83,8 |

83,6 |

|

12 |

79,5 |

79,9 |

80,2 |

79,9 |

|

15 |

74,5 |

75,2 |

74,9 |

75 |

|

18 |

71,0 |

71,6 |

71,3 |

71,3 |

|

20 |

70,0 |

69,5 |

70,0 |

70,0 |

|

23 |

67,2 |

66,8 |

68,1 |

67,3 |

Для приготовления масляной краски с использованием пигмента на основе отхода ХОЖК исследовали его характеристики с целью определения соответствия требованиям [8]. Такими характеристиками являются:

– тонкость помола – определяли остатком отобранной пробы отходов ХОЖК на сите с ячейками размером в свету 0,2 мм [8] в % к первоначальной массе пробы. По требованиям [8] остаток отходов ХОЖК на сите № 02 для первого сорта сырья должен быть не более 15 %, а для второго сорта – 30 % от общей массы.

В соответствии с результатами ситового анализа (табл. 2), отходы ХОЖК, взятые для исследований, относятся к первому сорту сырья.

Масляная краска на основе отходов ХОЖК была приготовлена по рецептуре ООО «Завод Краски КВИЛ» и исследована в лаборатории по показателям, характерным для данных материалов, в частности по маслоемкости – минимальному количеству льняного масла (в г), необходимому для перевода 100 г сухого пигмента в однородную пасту, которая не должна крошиться и растекаться [9]. Результаты эксперимента представлены в табл. 6.

Таблица 6

Маслоемкость отходов ХОЖК железистых кварцитов

|

№ пробы |

Масса отходов ХОЖК, m, г |

Объем масла, израсходованного на отходы ХОЖК, V, мл |

Маслоемкость, М, г/100 г |

|

1 |

20 |

3,8 |

14,8 |

|

2 |

3,95 |

15,3 |

|

|

3 |

3,9 |

15,2 |

|

|

Среднее |

3,88 |

15,1 |

Как следует из результатов исследования (табл. 6), полученное нами значение маслоемкости для ХОЖК находится в пределах, допускаемых ГОСТом для материалов, используемых в настоящее время в промышленности в качестве пигмента-наполнителя.

В дальнейшем полученный пигмент добавляли при приготовлении масляной краски. Полученную краску наносили на стеклянные образцы для испытаний. Испытания полученных образцов проводили по следующим показателям: количество летучих и нелетучих веществ; массовая доля пленкообразующего вещества; вязкость; степень перетира; укрывистость; время высыхания; твердость пленки. Испытания проводили в соответствии с ГОСТ 10503-71 [7]. Результаты исследований представлены в табл. 7 и 8.

Таблица 7

Количество летучих веществ

|

№ образца |

Масса навески до нагревания, г |

Масса навески после нагревания, г |

Содержание летучих, % |

Содержание нелетучих, % |

Содержание летучих по ГОСТ |

|

1 |

1,960 |

1,467 |

16,5 |

83,5 |

до 20 % |

|

2 |

1,84 |

1,527 |

17,0 |

83,0 |

до 20 % |

|

3 |

1,91 |

1,601 |

16,21 |

83,79 |

до 20 % |

|

среднее |

16,57 |

83,43 |

до 20 % |

||

Определение содержания пленкообразующих веществ проводили расчетным путем по разности между нелетучими и твердыми (табл. 8, 9).

Таблица 8

Содержание твердых веществ

|

№ образца |

Масса навески до отделения, г |

Масса навески после отделения, г |

Содержание твердых веществ, % |

Содержание твердых веществ по ГОСТ, % |

|

1 |

2,74 |

1,69 |

61,81 |

не менее 60 |

|

2 |

2,39 |

1,46 |

61,12 |

|

|

3 |

3,071 |

1,92 |

62,50 |

|

|

среднее |

61,81 |

|||

За результат приняли среднее арифметическое значение. Содержание пленкообразующих веществ, Х3, вычисляют по формуле, %

Х3 = Х1 – Х2,

где Х2 – среднее арифметическое значение содержания твердых веществ, %; X1 – среднее арифметическое значение содержания нелетучих веществ, %.

Значения содержания пленкообразующих веществ в краске, полученной экспериментальным путем и в соответствии с ГОСТ 10506-71 [7], приведены в табл. 9 и соответствуют требованиям.

Таблица 9

Фактические и нормативные значения содержания пленкообразующих веществ, %

|

Содержание пленкообразующего вещества, полученное экспериментально |

Содержание пленкообразующего вещества по ГОСТ 10503-71 [336] |

|

21,62 |

не менее 20 |

Как следует из результатов испытаний полученной нами краски с применением отходов ХОЖК, количество пленкообразующих веществ в ней соответствует требованиям ГОСТ 10503-71 [8].

Условная вязкость для краски, приготовленной с использованием ХОЖК, составила 80 ед. при требованиях ГОСТ 120 ед; укрывистость 110 г/м2 (норма – 100); время высыхания – 2 часа при норме до 24 час; твердость пленки для краски на основе ХОЖК – 0,2 усл.ед. при норме не менее 0,05. Таким образом, по всем исследуемым показателям краска на основе ХОЖК соответствует требованиям ГОСТ.

Работа выполнена в рамках гранта РФФИ (проект № 14-41-08054 р_офи_м).

Рецензенты:Павленко В.И., д.т.н., профессор, академик РАЕ, директор института строительного материаловедения и техносферной безопасности ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» (БГТУ им. В.Г. Шухова), г. Белгород;

Лопанов А.Н., д.т.н., профессор, заведующий кафедрой «Безопасность жизнедеятельности» ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» (БГТУ им. В.Г. Шухова), г. Белгород.

Работа поступила в редакцию 05.12.2014.