Анодирование алюминия и его сплавов давно и успешно используется в промышленности благодаря уникальным функциональным характеристикам образующегося оксидного покрытия. С целью дальнейшего повышения служебных свойств и интенсификации процесса разрабатываются новые составы электролитов, применяют импульсные режимы, программное изменение тока и напряжения, более активные окислители и поверхностно-активные вещества, дополнительное физическое воздействие на реакционную зону [2, 3, 6]. В работе оценили воздействие озона, ультразвука (УЗВ) и вибрации анода на толщину и твердость анодной оксидной пленки, полученной на алюминиевом сплаве Д16.

Цель исследования

Определить индивидуальное и совместное влияние указанных факторов и положения электродов в ванне на толщину и твердость оксидной пленки, полученной на сплаве Д16 при анодировании в водном растворе серной кислоты.

Материалы и методы исследования

Анодирование осуществляли в 10 %-ном водном растворе серной кислоты в течение 30 минут при 10 °С, используя установку, схема которой приведена в работах [1, 6]. Использовали образцы алюминиевого сплава Д16 размерами 60х30х3 мм. Начальная плотность тока составляла 5 А/дм2, а затем она уменьшалась самопроизвольно. На заданную плотность тока выходили в течение 1 мин. Зазор между электродами указан в таблице. Частота вибрации анода составляла 100, 200 и 300 Гц, его перемещение осуществляли в вертикальной плоскости, а расположение электродов относительно друг друга было вертикальным или горизонтальным.

Осушенный и очищенный воздух пропускали через озонатор, получая 3 мг/л озона в смеси, скорость подачи которой в реакционную зону (барботаж) составляла 2 л/мин. Использовали ультразвуковую ванну УЗВ-13/150-МП-РЭЛТЕК с сочетанием частот 22 и 48 кГц.

Контроль О3 в газовой и жидкой среде осуществляли с помощью двух озонометров «Медозон – 524/5». Толщину оксидных покрытий определяли многофункциональным электромагнитным толщиномером «Константа К5».

Результаты исследования и их обсуждение

В таблице приведены некоторые результаты исследования. Их анализ позволяет уточнить механизм комплексного воздействия физических факторов на реакционную зону при анодировании алюминия и его сплавов.

Прежде всего, следует отметить, что толщина и твердость покрытия, полученного при анодировании сплава Д16 без барботажа электролита (образцы №№ 1–3), достигают максимальных значений по сравнению с другими технологиями. Этот интересный факт можно объяснить следующим образом.

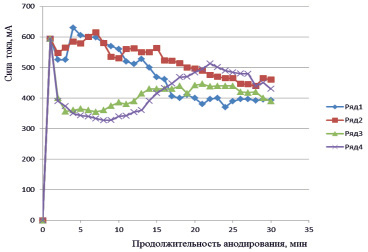

При отсутствии в электролите (и в межэлектродном пространстве, в том числе) специально организованного потока пузырьков газа, частично экранирующих поверхность электродов, сопротивление электролита уменьшается и ток возрастает. В результате увеличения прошедшего количества электричества возрастает толщина покрытия, а при повышении плотности тока и, как следствие, теплового и «электрокристаллизационного» воздействия в большей степени формируются кристаллы γ-оксида алюминия, а не аморфная оксидная пленка [4]. Примеры зависимости тока от времени приведены на рисунке. Видно, что в интервале со 2-й по 15–16-ю минуты величина тока при анодировании без барботажа выше.

Работа поступила в редакцию 05.12.2014.

Параметры анодирования и свойства покрытий

|

№ образца |

Покрытие |

Параметры вибрации анода |

Технология анодирования |

|||

|

толщина, мкм |

твердость HRC |

|||||

|

расположение электродов |

частота |

зазор |

||||

|

1 |

46 |

74 |

горизонтальное |

100 |

2 |

без барботажа |

|

2 |

53 |

80 |

горизонтальное |

200 |

2 |

|

|

3 |

60 |

81 |

горизонтальное |

300 |

2 |

|

|

4 |

23 |

58 |

горизонтальное |

100 |

2 |

барботаж воздушной смесью |

|

5 |

25 |

60 |

горизонтальное |

100 |

3 |

|

|

6 |

28 |

61 |

горизонтальное |

200 |

3 |

|

|

7 |

29 |

62 |

горизонтальное |

300 |

3 |

|

|

8 |

22 |

58 |

вертикальное |

100 |

1 |

|

|

9 |

24 |

59 |

вертикальное |

200 |

1 |

|

|

10 |

27 |

62 |

вертикальное |

300 |

1 |

|

|

11 |

30 |

61 |

вертикальное |

100 |

1 |

барботаж озоно-воздушной смесью |

|

12 |

40 |

63 |

вертикальное |

100 |

2 |

|

|

13 |

39 |

64 |

вертикальное |

200 |

2 |

|

|

14 |

43 |

65 |

вертикальное |

300 |

2 |

|

|

15 |

27 |

60 |

горизонтальное |

100 |

3 |

|

|

16 |

37 |

62 |

горизонтальное |

200 |

2 |

|

|

17 |

39 |

63 |

горизонтальное |

300 |

3 |

|

|

18 |

38 |

65 |

горизонтальное |

100 |

3 |

барботаж воздушной смесью + УЗВ |

|

19 |

35 |

59 |

горизонтальное |

200 |

3 |

|

|

20 |

40 |

66 |

горизонтальное |

300 |

3 |

|

|

21 |

30 |

60 |

вертикальное |

100 |

3 |

|

|

22 |

29 |

63 |

вертикальное |

200 |

3 |

|

|

23 |

35 |

65 |

вертикальное |

300 |

3 |

|

|

24 |

32 |

67 |

вертикальное |

100 |

2 |

барботаж озоно-воздушной смесью + УЗВ |

|

25 |

34 |

67 |

вертикальное |

200 |

2 |

|

|

26 |

40 |

69 |

вертикальное |

300 |

2 |

|

|

27 |

26 |

64 |

горизонтальное |

100 |

3 |

|

|

28 |

35 |

65 |

горизонтальное |

200 |

3 |

|

|

29 |

37 |

65 |

горизонтальное |

300 |

3 |

|

При анодировании образцов №№ 1–3 наблюдаются небольших размеров пузыри, но их количество на порядок-два меньше, чем в других исследованных технологиях анодирования. Они представляют собой результат электролиза воды и кислоты: скорее всего, молекулярный водород.

Установлено, что введение озона в смесь с воздухом увеличивает конечную толщину оксида алюминия на 30–67 % (образцы №№ 11–17 по сравнению с №№ 4–10). Применение ультразвукового воздействия на электролит снижает интенсивность формирования оксидного покрытия в случае добавления озона в газовую смесь, и конечная толщина покрытия за 30 мин анодирования оказывается меньше приблизительно на 7 % (образцы №№ 24–29 по сравнению с №№ 11–17), а при использовании барботажа воздухом увеличивается на 75 % (сравните №№ 4–10 и №№ 18–23). Но в обоих случаях твердость покрытия увеличивается на 1–6 HRC в зависимости от расположения электродов и частоты вибрации анода.

Изменение величины тока со временем при анодировании образцов №№ 1 (ряд 1), 3 (ряд 2), 5 (ряд 3) и 7 (ряд 4)

При использовании ультразвука температура и давление в кавитационном пузыре могут достигать 10000 К и 100 МПа, а при его схлопывании распространяется ударная волна [5]. В таких условиях алюмогель покрытия может не только уплотняться механически, но и переходить в кристаллическую фазу [1, 6], что приведет к увеличению микротвердости и, как следствие, износостойкости. Сочетание вибрации с ультразвуком ухудшает результат анодирования. Предположительно, происходит «расфокусировка» ультразвуковой волны, что снижает энергетическое воздействие кавитационных пузырьков на поверхность растущего оксида. Это может быть обусловлено изменением толщины и строения двойного электрического слоя на границе твердого тела с электролитом.

Анализ экспериментальных данных позволяет выбрать параметры вибрации анода, позволяющие получить лучшие по толщине и твердости покрытия. В частности, зазор между электродами должен составлять 2–3 мм (образцы №№ 4–5 и 11–12), частота вибрации – 300 Гц. В процессе анодирования с барботажем воздушной смесью (в том числе, и с воздействием ультразвука) предпочтительнее горизонтальное расположение электродов, а при использовании озоно-воздушной смеси – вертикальное. Дело в том, что газовые смеси продуваются снизу (со дна ванны) и катод при горизонтальном расположении экранирует реакционную зону. При этом доступ озона к аноду затрудняется, воздух же изначально растворен в электролите межэлектродного пространства и взаимодействует с алюминиевым сплавом.

Выводы

1. Применение вибрации анода в вертикальной плоскости без барботажа электролита дает максимальные значения толщины и твердости покрытия, полученного при анодировании сплава Д16, по сравнению с другими технологиями. Использование дополнительных воздействий на реакционную зону заметно ухудшает свойства оксидной пленки.

2. Установлено, что введение озона в воздушную смесь для барботажа электролита при анодировании алюминиевого сплава Д16 в 10 %-ном водном растворе серной кислоты увеличивает конечную толщину оксидного покрытия на 30–67 %, а одновременные ультразвуковое воздействие и продувка электролита озоно-воздушной смесью – только на 7 %. Однако твердость покрытия увеличивается на 2–5 HRC в зависимости от расположения электродов и частоты вибрации анода.

3. Ухудшение свойств (толщины и твердости) оксидного покрытия при совместном использовании вибрации и ультразвука происходит, предположительно, из-за «расфокусировки» ультразвуковой волны, что снижает энергетическое воздействие кавитационных пузырьков на поверхность растущего оксида. Это может быть обусловлено изменением толщины и строения двойного электрического слоя на границе твердого тела с электролитом.

Рецензенты:Овчинников В.П., д.т.н., профессор, главный научный сотрудник, Тюменский государственный архитектурно-строительный университет, г. Тюмень;

Тарасенко А.А., д.т.н., профессор, генеральный директор ТРО ООО «АИОР», г. Тюмень.