Основным показателем, позволяющим оценить эффективность использования техники в технологическом процессе, является ее производительность. Высокая производительность агрегатов на сельскохозяйственных процессах ведет в конечном итоге к высокой производительности труда и снижению затрат на получение конечной продукции. Поэтому при совершенствовании технологических процессов необходимо добиваться максимальной производительности всех агрегатов, задействованных в них. Производительность агрегата определяется из выражения [1]:

Wсм = 0,1∙Bp∙Vp∙Tсм∙τ, (1)

где Wсм – сменная производительность агрегата, га/см; Bp – рабочая ширина захвата агрегата, м; Vp – рабочая скорость агрегата, км/ч; Тсм – продолжительность смены, ч; τ – коэффициент использования времени смены.

Проанализировав выражение (1), видим, что увеличить производительность разработанного устройства, не внося изменений в конструкцию машины, возможно путем увеличения рабочей скорости Vp, увеличения продолжительности смены Тсм. Рабочая скорость ограничена агротехническими требованиями, и в случае ее превышения ухудшится качество выполняемой операции. Превышение времени смены скажется на усталости механизатора, что снизит его внимание и может стать причиной серьезных аварий. Поэтому необходимо сократить время простоев агрегата, увеличив время работы агрегата, т.е. повысить коэффициент использования времени смены [1]:

(2)

(2)

где Тр – время работы агрегата, ч.

Время работы агрегата можно упрощенно записать как

Tр = Tсм – Tx – To – TT, (3)

где Tх – время холостых ходов агрегата, ч; То – время остановок, ч; ТТ – время на технологическое обслуживание агрегата, ч.

Время работы можно определить из выражения

(4)

(4)

где Sp – рабочий путь агрегата, м.

Соответственно время холостых ходов агрегата определяется как

(5)

(5)

где Sх – холостой путь, пройденный агрегатом, м; Vх – скорость агрегата на холостом ходу, км/ч.

За счет оптимизации движения агрегата по полю можно сократить время холостых ходов Tх, остановок То и технологических обслуживаний ТТ, увеличив время работы и, как следствие, производительность.

В усовершенствованном технологическом процессе подготовки к использованию незерновой части урожая (НЧУ) в качестве удобрения [2] нашло свое применение устройство для утилизации НЧУ, которое было выполнено на базе серийного измельчителя-мульчировщика Kverneland fx 230 (рисунок). Данное устройство на проведенных эксплуатационных испытаниях [3, 4, 5, 6] показало снижение производительности по сравнению с серийной машиной (МТЗ-82+Kverneland fx 230), которое связано с увеличением времени на технологическое обслуживание агрегата.

Устройство для утилизации незерновой части урожая на базе серийного

измельчителя-мульчировщика Kverneland fx 230:

1 – трактор МТЗ-82; 2 – измельчитель-мульчировщик Kverneland fx 230;

3 – форсуночная рампа; 4 – технологическая емкость для рабочего раствора

Учитывая, что основная часть времени на технологическое обслуживание затрачивается на ожидание заправочного агрегата, нами был получен рациональный объем технологической емкости, который обеспечивает четное число рабочих ходов соответственно, заправка осуществляется на одной стороне поля [7].

Следует отметить, что в нашем случае рабочая ширина захвата агрегата Вр должна соответствовать не ширине захвата машины Вр.м = 2,3 м, а ширине захвата жатки зерноуборочного комбайна Вр.к, которым производилась уборка и укладка соломы в валок. В условиях Рязанской области широкое распространение получили зерноуборочные комбайны с шириной захвата жатки

6 и 7 м (например, Дон-1500 Б, Acros-530/540, Vector-410/420, Енисей-1200 НМ,

ПАЛЕССЕ GS1218 и др.) [7].

Учитывая то, что расстояние между двумя соседними валками в среднем составляет 4,4–5,4 м (в зависимости от ширины жатки зерноуборочного комбайна 6 или 7 м соответственно и средней ширине валка 1,6 м), целесообразней использовать челночный способ движения, а разворот беспетлевой с прямолинейным участком.

Ширину разворотной полосы определяем из выражения [1]:

E = 1,1∙R0 + e + dk, (6)

где R0 – радиус поворота, м (R0 = 4,8 м); e – длина выезда агрегата, м (e = 4,63); dk – кинематическая ширина агрегата, м.

Длина холостого пути определяется из выражения

Lx = 2,0∙R0 + Xп + 2∙e, (7)

где Xп – длина прямолинейного участка пути при развороте агрегата, м.

Ширина загона:

(8)

(8)

где Lp – длина рабочего хода агрегата, м.

Число рабочих ходов в загоне:

(9)

(9)

и холостых ходов:

nx = np – 1. (10)

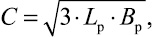

Если учесть, что устройство для утилизации НЧУ начинает работу с заправленной технологической емкостью, то на основании выражения (9) можно определить число технологических обслуживаний на одном загоне:

(11)

(11)

где Vт.е – объем технологической емкости, м3; Qp1т.е – объем рабочего раствора в технологической емкости, израсходованный за 1 рабочий проход агрегата, м3; N – норма внесения рабочего раствора гуминового препарата, л/га.

Объем рабочего раствора в технологической емкости, израсходованный за 1 рабочий проход агрегата, определяется как

Qp 1 т.е = 10–4∙Lp∙Bp∙N. (12)

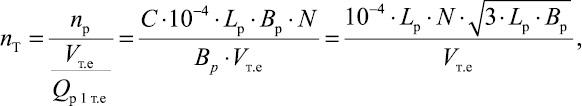

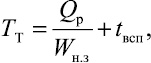

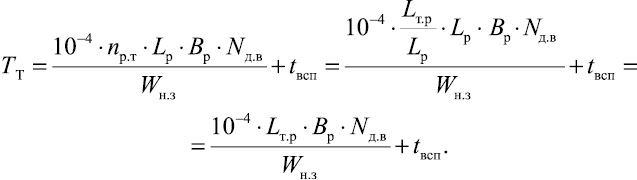

Время на технологическое обслуживание агрегата ТТ определяется из выражения

(13)

(13)

где Qp – объем рабочего раствора в технологической емкости, израсходованный при выполнении рабочих ходов np, л; Wн.з – производительность насоса заправщика, л/ч; tвсп – время, необходимое на подсоединение заправочного шланга (обычно не превышает 0,08 ч), ч.

Объем рабочего раствора в технологической емкости, израсходованный при выполнении рабочих ходов, определяется как

Qp = 10–4∙np.т∙Lp∙Bp∙N, (14)

где np.т – число рабочих ходов агрегата, которое выполняется на одной заправке технологической емкости.

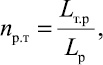

Число рабочих ходов агрегата выполняемых на одной заправке технологической емкости:

(15)

(15)

где np.т – полученное число округляется в меньшую сторону до целого числа; Lт.р – длина рабочего хода агрегата между двумя последовательными заправками технологической емкости, м, которая определяется как [7]:

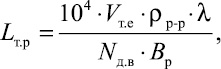

(16)

(16)

где ρр-р – плотность рабочего раствора,

кг/м3; λ – коэффициент использования объема технологической емкости (λ = 0,8–0,95); Nд.в – норма внесения рабочего раствора гуминового препарата (в действующих веществах.), кг/га.

Норма внесения рабочего раствора гуминового препарата определяется из выражения

Nд.в = Nэт∙kу, (17)

где Nэт – эталонная норма внесения, установленная при урожайности НЧУ 20 ц/га (Nэт = 300 кг/га), кг/га; kу – коэффициент урожайности.

Коэффициент урожайности определяется из выражения

(18)

(18)

где у – фактическая урожайность НЧУ, кг/га; уэт – эталонная урожайность НЧУ, при которой определялась эталонная норма внесения рабочего раствора гуминового препарата (уэт = 2000 кг/га), кг/га.

Согласно (13) и (14) выражение (12) запишется как

(19)

(19)

Рабочий путь агрегата:

Sp = Lp∙np (20)

и холостой путь агрегата:

Sx = Lx∙nx. (21)

Полученные результаты для удобства сведем в таблицу.

Основные кинематические параметры работы устройства для утилизации НЧУ

при использовании зерноуборочных комбайнов с жатками шириной 6 и 7 м,

длине гона 800 м и урожайностью НЧУ 23 ц/га

|

№ п/п |

Параметр |

При ширине жатки 6 м |

При ширине жатки 7 м |

|

1. |

Ширина разворотной полосы Е, м |

11,06 |

|

|

2. |

Рабочая длина Lр, м |

800 |

800 |

|

3. |

Длина холостого пути агрегата Lx, м |

24,86 |

25,86 |

|

4. |

Ширина загона С, м |

120 |

133 |

|

5. |

Число рабочих ходов np, ед. |

20 |

19 |

|

6. |

Число холостых ходов nx, ед |

19 |

18 |

|

7. |

Рабочий путь агрегата Sp, м |

16000 |

15200 |

|

8. |

Холостой путь агрегата Sx, м |

460,94 |

465,48 |

|

9. |

Время на одно технологическое обслуживание агрегата ТТ, ч |

0,19 |

0,21 |

|

10. |

Число технологических обслуживаний на загоне, ед |

10 |

9 |

|

11. |

Площадь загона, га |

9,6 |

10,4 |

|

12. |

Коэффициент использования времени смены τ |

0,54 |

0,53 |

|

13. |

Сменная производительность с оптимизацией движения, га/см |

14,74 |

16,88 |

Таким образом, увеличение ширины разбрасывания с 6 до 7 метров приводит к уменьшению коэффициента использования времени смены τ на 1,85 %, а сменная производительность при этом, напротив, увеличивается на 12,68 %. Поэтому целесообразно использовать устройство для утилизации НЧУ в технологическом процессе после зерноуборочных комбайнов, которые оборудованы 7-метровыми жатками.

Дальнейшее увеличение производительности данного устройства возможно за счет увеличения запаса его рабочего хода (можно использовать технологические емкости повышенного объема) и применение систем мониторинга и управления эксплуатации машинно-тракторного парка с использованием платформы ГЛОНАСС [8, 9].

Рецензенты:Каширин Д.Е., д.т.н., доцент, зав. кафедрой «Электроснабжение», ФГБОУ ВПО «Рязанский государственный агротехнологический университет имени П.А. Костычева», г. Рязань;

Борычев С.Н., д.т.н., профессор, проректор по учебной работе, зав. кафедрой «Строительство инженерных сооружений и механика», ФГБОУ ВПО «Рязанский государственный агротехнологический университет имени П.А. Костычева», г. Рязань.

Работа поступила в редакцию 28.11.2014.