Характеристики робототехнических систем

В настоящее время в ходе процесса электролиза не все основные технологические параметры контролируются постоянно. Замеры проводятся в основном вручную, и это является главной проблемой управляемости процесса электролиза алюминия. Стабилизация параметров процесса на основе автоматического управления определяет эффективность производства. Функционирование алюминиевого электролизера как сложной и многофункциональной системы при помощи механизированных интеллектуальных систем управления (робототехники) – это новый шаг в развитии современного производства.

Научно-техническими предпосылками внедрения элементов робототехники стали кибернетика и вычислительная техника [5]. Предшественниками роботов были всевозможные манипуляторы с ручным или автоматизированным управлением. Наибольшее применение манипуляторы, а впоследствии и роботы, нашли в атомной энергетике, металлургии, медицине, автомобилестроении и др. областях. Роботы первого поколения имели программное управление, заимствованное у ЧПУ станков. Роботы второго поколения были оснащены системами технического зрения.

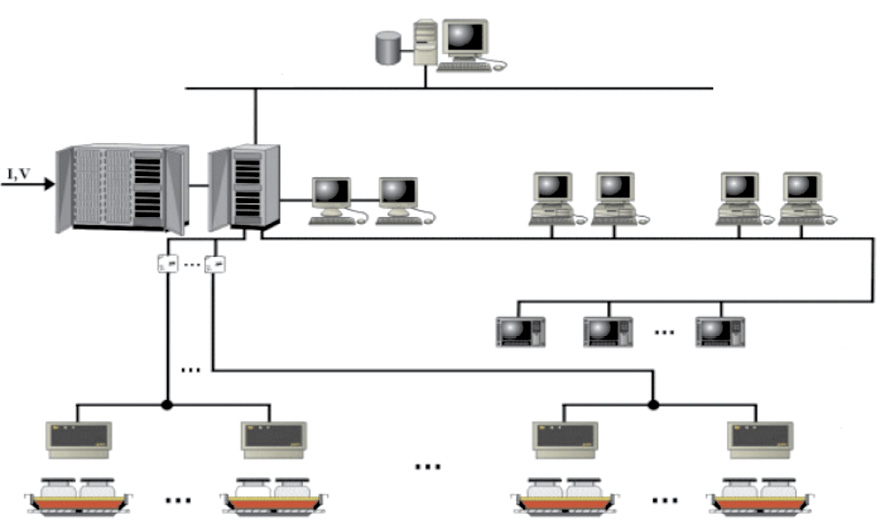

Высокие темпы развития робототехники были также обусловлены особыми социальными и экономическими условиями, сложившимися к моменту появления первых роботов, а также значительно более острой потребностью в роботизации промышленных предприятий. Известно, что российская металлургическая промышленность зачастую является основным переработчиком первичного сырья на своих предприятиях и осуществляет выпуск полуфабрикатов, которые впоследствии, превращаются в продукт с высокой добавочной стоимостью за рубежом. Поэтому главной задачей является снижение себестоимости продукции в сочетании с высокой управляемостью технологическим процессом. Особую роль для решения вопросов эффективной работы производственных линий на металлургических предприятиях должны играть специальные измерительные комплексы (робототехнические системы), снабженные программным обеспечением, которые наряду с текущим контролем параметров в условиях высокоагрессивной химической среды при обратной связи с комплексом ЭВМ управляют технологией на протяжении заданного промежутка времени. На рис. 1 представлена практическая схема управления технологическим процессом на базе нейронной модели.

Рис. 1. Современная схема управления технологическим процессом электролиза при помощи нейросетевого компьютинга

Современная техника невозможна без колебательных, периодических и близких к ним нестационарных процессов. Ими удобно управлять при помощи робототехнических систем, к тому же они позволяют в огромное число раз усиливать слабые сигналы, у них масса других достоинств.

По типу управления робототехнические системы можно разделить на:

● Биотехнические: командные (кнопочное управление отдельными звеньями робота); копирующие (повтор движения человека с обратной связью, передающей прилагаемое усилие); полуавтоматические (управление командным органом и схемой робота).

● Автоматические: программные (функционируют по заданной программе, в основном предназначены для решения однообразных задач в стабильных технологических условиях); адаптивные (решают типовые задачи условия функционирования); интеллектуальные (наиболее развитые автоматические системы).

● Интерактивные: автоматизированные (обмен автоматических и биотехнических режимов); супервизорные (автоматические системы, в которых человек выполняет только целеуказательные функции); диалоговые (машина участвует в диалоге с оператором по выбору стратегии поведения, оснащенной экспертной системой, способной прогнозировать результаты манипуляций и дающей советы по выбору цели).

Контроль и диагностика технологического состояния

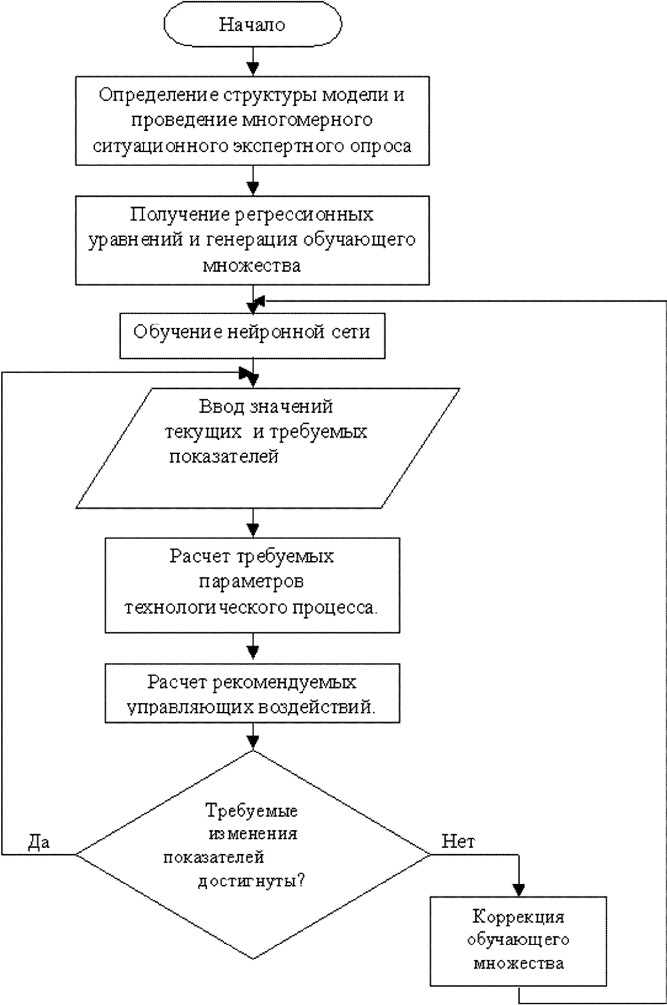

Предлагаемые в электролизе алюминия современные интеллектуальные системы являются примером внедрения робототехники в металлургический процесс, и они позволяют соединить систему управления технологией (через автоматизированные системы АСУ ТП) с механикой систем автоматического питания (АПГ) на основе нейросетевых моделей для диагностики (рис. 2).

Существует концепция о создании высокоэкономичной «идеальной модели алюминиевого электролизера», когда электролизная ячейка может саморегулироваться в режиме sophisticated system с минимальным влиянием человеческого фактора [1]. В этой связи приоритетным направлением может быть создание электролизера с упорядоченным тепловым, энергетическим и материальным балансом. Представляет определенный интерес вопрос диагностирования изменяющейся во времени самоорганизованной материальной системы – алюминиевого электролизера.

Рис. 2. Блок-схема алгоритма построения и функционирования системы диагностики электролизного производства

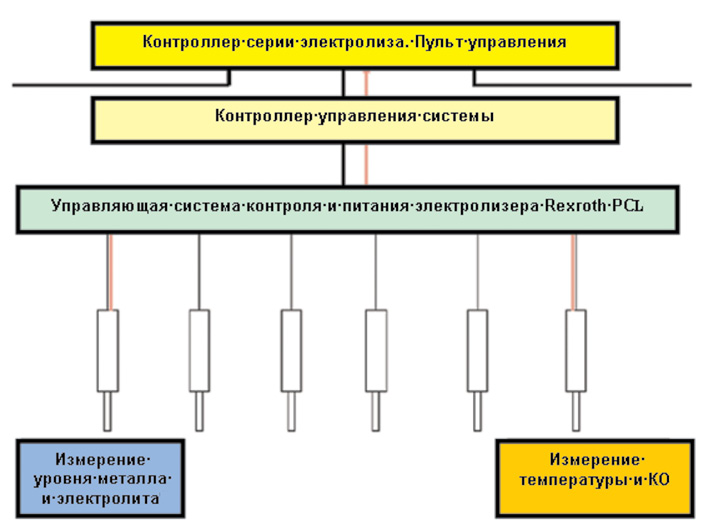

Такой подход дает возможность гаран тированно пробивать криолит-глиноземную корку, питать электролизер глиноземом и одновременно передавать информацию о неисправности оборудования и отклонениях основных параметров задолго до наступления анодного эффекта АЭ, во время которого происходит остановка процесса. Система АПГ перестает быть «черным ящиком» для АСУ ТП электролизера, а управление переходит на новый уровень и появляется обратная связь через идентифицированный сигнал, т.е. регулирование подачи сырья осуществляется через многофункциональный пробойник (рис. 3).

Информационная база для контроля технологических параметров создается после отбора проб электролита и при замерах с помощью разработанного специального устройства для отбора проб. Для определения значения используется способ контроля технологических параметров электролита алюминиевого электролизера, который заключается в сравнении текущего замера электрических показателей со значениями полученных после отбора химических проб в матрице [2].

Рис. 3. Управление технологическим процессом через систему питания (АПГ)

Система периодически проводит их проверку по алгоритму на соответствие по блок-схеме и выдает рекомендации. Отклонение полученных результатов от требуемых значений качества не превышает 5 % и увеличивает технико-экономические показатели на 10–15 %.

Контроль технологических операций электролизера

Для робототехники характерна полная интеграция механики, электрических машин, силовой электроники, микропроцессорной техники и программного обеспечения. Такие принципы уже сегодня используются в работе многофункциональных кранов-манипуляторов при выполнении технологических операций по обслуживанию электролизера: замена анода, загрузка сырья в бункеры АПГ и АПФС, расчистка электролита от пены и корки и т.д. Ввод дополнительных функций мониторинга текущего технологического состояния при помощи многофункционального крана позволит оптимизировать работу систем питания и стабилизировать процесс в заданных параметрах.

Как правило, на электролизере мощностью более 300 кА в течение суток происходит замена одного или двух огарков из анодного массива на новый обожженный анод. В период замены (около 10–15 минут) поверхность электролита остается открытой. Это дает возможность произвести замеры при помощи манипулирующих устройств, расположенных на кране. Видеосъемка и контроль через сканирующий тепловизор, прикрепленный к кабине, позволяет оценить магнитодинамическое и тепловое состояние электролизера. По измеренному спектру можно оценить температуру и криолитовое отношение. Контроль выбросов фторидов и других летучих фиксируется при помощи специального мобильного газоанализатора. Данные регистрируются и передаются на интерфейс АСУ ТП.

Мехатронная система многофункционального крана, обслуживающего электролизеры, является объединением электромеханических компонентов с силовой электроникой, которые управляются с помощью различных микроконтроллеров, ПК или других вычислительных устройств. При этом система в истинно мехатронном подходе, несмотря на использование стандартных компонентов, строится как можно более монолитно, конструкторы стараются объединить все части системы воедино без использования лишних интерфейсов между модулями. В частности, применяя встроенные непосредственно в микроконтроллеры АЦП, интеллектуальные силовые преобразователи и т.п. Иногда система содержит принципиально новые с конструкторской точки зрения узлы, такие как электромагнитные подвесы, заменяющие обычные подшипниковые узлы. К сожалению, такие подвесы дороги и сложны в управлении и в нашей стране применяются редко.

Выводы

В результате внедрения робототехники в процесс измерения технологических параметров и проведения операций по обслуживанию электролизеров становится возможной переоценка математических моделей и принятых допущений для практической реализации управления ванной по алгоритмам, построенным на основе полученных моделей.

Повышение частоты измерения некоторых параметров и более точного измерения анодных токов в результате применения комплексной АСУТП дает возможность для раннего прогнозирования анодного эффекта. Величина тока, протекающего в каждом аноде, определяется комбинированием электрических сопротивлений в соответствующий момент. Сопротивление регулируется анодной динамикой процесса и условиями для ванны в непосредственной близости от анода. Поскольку линейный ток регулируется в процессе работы, анодные токи перераспределяются, когда возникает изменение пути сопротивления.

В результате мониторинга токовых сигналов отдельных анодов становится возможным осуществлять контроль за местными условиям анодных блоков и таким образом обнаруживать отклонения на локальном уровне.

Система определения количества металла, которое необходимо вылить из каждой ванны, отличается для разных электролизных серий. Графики выливки, используемые как руководство к извлечению определенного количества металла, варьируются за счет корректировок, а также существуют ограничения из-за состояния технических параметров. Показатели веса металла отличаются относительно процента выливаемых ванн, находящихся в интервале и способности действующего графика поддерживать уровень металла на заданном значении.

Сегодня существует необходимость постоянного управления процессом по всем составляющим с учетом текущих технологических изменений, используя синергетические модели на базе нейросетевого компьютинга. Системы АСУТП и управления процессом на каждом предприятии индивидуальны. Научная и практическая деятельность формирует общие признаки этих систем, а также методы, инструменты и принципиальные подходы, которые можно применять в каждой из них.

Таким образом, передовые технологии электролиза позволяют использовать элементы робототехники практически на всех технологических операциях. Это позволяет повысить эффективность процесса электролиза алюминия за счет создания единой АСУТП, уменьшить участие обслуживающего персонала на вредных участках, исключить человеческий фактор при оценке технологических параметров.

Уровень автоматизации и механизации на российских алюминиевых предприятиях на протяжении многих лет был значительно ниже, чем в других странах. Тенденция роста уровня автоматизации алюминиевых предприятий может частично решить проблемы обеспечения конкурентоспособности выпускаемой продукции.

Решение перечисленных выше задач невозможно без объединения в одном комплексе трех составляющих: технологического оборудования, комплекса управляющих технических робототехнических средств и современных мощных алгоритмов обработки информации.

Рецензенты:Утков В.А., д.т.н., профессор, главный специалист Инженерно-технологического центра, ОАО «РУСАЛ ВАМИ», г. Санкт-Петербург;

Петров Г.В., д.т.н., профессор кафедры металлургии, Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург.

Работа поступила в редакцию 28.11.2014.