Газотермическое напыление является эффективным способом нанесения широкого круга защитных и функциональных покрытий на детали машин и целые изделия [1, 8]. Основные характеристики и качество покрытия определяются двумя важнейшими параметрами процесса: скоростью и температурой напыляемых частиц. В настоящее время только оптические измерительные системы способны предоставить требуемую информацию [2, 6]. Однако существующие приборы контроля скорости и температуры напыляемых частиц характеризуются низкой точностью, невозможность измерения в потоках с высокой концентрацией дисперсной фазы и имеют недостаточное быстродействие. Наиболее сложной является задача измерения температуры, решение которой требует разработки новых методов с высокой разрешающей способностью [5, 9, 10].

Целью работы являлась разработка системы контроля скорости и температуры частиц в потоке плазменно-дугового напыления. Для ее достижения решались следующие задачи:

1. Построение модуля сбора данных на базе камеры HD1-1312-1082-G2 (PhotonFocus, Швейцария) и спектрометра LR1-T(ASEQ Instruments, Канада).

2. Разработка методики обработки данных и ее реализация в виде программных объектов среды MATLAB.

3. Апробация системы контроля в ходе экспериментальных исследований скорости и температуры дисперсной фазы струи установки плазменно-дугового напыления «Плазер» [11] (институт электросварки им. Е.О. Патона НАНУ, Украина).

Система оптического контроля

В основе системы контроля лежит идея регистрации потока излучающих частиц в виде серии изображений их треков и определении параметров отдельных частиц в ходе анализа треков. В стационарном режиме работы установки статистические характеристики дисперсной фазы напылительной струи в каком-либо ее месте должны оставаться постоянными во времени. Тогда оценку этих характеристик можно определить, проводя селекцию частиц, которые были идентифицированы в кадрах видеопотока.

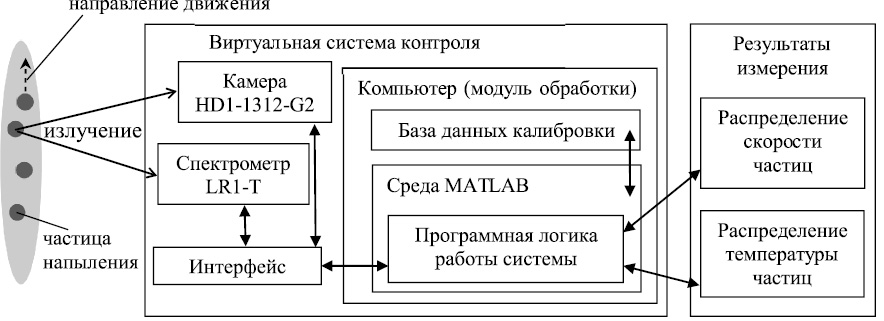

Система контроля содержит два информационных канала. Первый канал используется для сбора тепловизионных данных о яркостной температуре дисперсной фазы потока напыления, а второй контролирует ее спектр излучения и спектральную температуру [3]. Сенсором первого канала выступает камера технического зрения. Методы обработки тепловизионной информации реализовать в физическом устройстве очень трудно. Поэтому структура системы контроля строилась с использованием концепции виртуальных приборов, которая предусматривает взаимодействие модулей сбора и обработки данных. Модуль сбора данных интегрировал оптическую подсистему, потоковую камеру HD1-1312-1082-G2 с интерфейсом Gigabit Ethernet и быстродействующий спектрометр LR1-T. Для реализации модуля обработки данных выбрана среда MATLAB. Структурная схема системы контроля приведена на рис. 1.

Рис. 1. Структурная схема системы контроля

Монохромная цифровая камера HD1-1312-1082-G2 в своем составе содержит КМОП-матрицу размером 1312×1082 фотоэлементов с диапазоном спектральной чувствительности 400–1000 нм. Сигнал ее сенсора представлен 12-разрядным цифровым кодом, а интерфейс позволяет в режиме реального времени передавать полноформатные данные в компьютер на скорости 55 кадров в секунду. Драйвер камеры поддерживает стандартный интерфейс среды MATLAB и дает возможность использовать ее в качестве источника при конвейерной обработке данных. Для проведения тепловизионных исследований в оптический канал камеры добавлен полосовой светофильтр SL-575-50 (ООО «Фотооптик», Обнинск) с центральной (эффективной) длиной волны 575 нм и полушириной 50 нм, а также выполнена коррекция неоднородности сигнала ее сенсора и калибровка на автоматизированном стенде, состав и методика функционирования которого описаны в работе [4].

Цифровой спектрометр LR1-T имеет линейный датчик c 3648 фотоэлементами с размерами 8×200 мкм, термоэлектрический охладитель до –35 °С и обеспечивает измерения в спектральном диапазоне 200–1100 нм. Цифровые данные спектрометра, которые передаются в компьютер по интерфейсу USB 2.0, представлены 16-разрядным цифровым кодом. Для отображения спектрометра в среду MATLAB разработан M-класс объектов aSpectr, который представляет его в виде виртуального прибора с набором свойств и методов. Для измерения спектральной температуры выполнена коррекция неоднородности сигнала датчика с помощью автоматизированного стенда и методики, описанных в работе [3].

Методика измерения скорости и температуры

В процессе газотермического напыления частицы размером 10–100 мкм нагреваются до температур 1000–3500 К, оставаясь при этом в конденсированной фазе – обычно в виде жидких капель сферической формы, а их тепловой спектр можно зарегистрировать в диапазоне от 300 до 1000 нм.

Для измерения скорости поток газотермического напыления помещается в фокальную плоскость оптической системы, а изображение частиц проецируется на матричный фотоприемник камеры, который работает по принципу накопления заряда в течение времени экспозиции длительностью τ. Величина τ выбирается так, чтобы частица успевала пройти прямолинейный путь, длина которого в 20–30 раз больше ее диаметра. При этом камера регистрирует не саму частицу, а траекторию ее движения – трек. Изображением сферической неподвижной частицы будет круг диаметра D, а трек движущейся частицы должен выглядеть как скругленный прямоугольник. При этом длина перемещения кругового изображения сферической частицы L будет равна

L = Z – D, (1)

где Z – максимальный (протяженный) размер скругленного прямоугольника (длина трека), а скорость движения частицы

v = μ∙L/τ, (2)

где m – масштабный коэффициент системы оптического контроля.

В среде MATLAB методика измерения скорости по тепловизионным данным реализована следующим образом. Для каждого кадра видеопотока строится маска и осуществляется морфологический анализ, в ходе которого проверяется связность областей бинарного изображения и выполняется его разделение на объекты, соответствующие отдельным вероятным трекам. Вероятные треки, которые касаются границ кадра, удаляются из изображения. Каждый выделенный объект подвергается анализу, направленному на определение видимого диаметра частицы, длины трека, координат его центра, ориентации, уровня сигнала. Чтобы исключить объекты, соответствующие «склейкам» треков, осуществляется фильтрация по длине, диаметру и отношению максимального к среднему уровней сигнала. Объекты, не удовлетворяющие параметрам фильтра, удаляются из изображения, а остальные считаются идентифицированными треками (рис. 2).

а б в г

Рис. 2. Этапы обработки кадров видеопотока: а – исходное изображение; б – бинарная маска; в – маска с вероятными треками; г – обработанное изображение с идентифицированными треками

По параметрам идентифицированных треков определяется скорость частиц и ее статистика. Затем выполняется оценка математического ожидания с уровнем значимости 0,05. Треки, параметры которых попадают в доверительный интервал, считаются достоверными. Остальные отбрасываются, как вероятные ошибки методики.

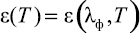

С учетом диапазона измеряемых температур 1000–5000 К и «эффективной» длины волны светофильтра λф = 575 нм (светофильтр SL-575-50) можно использовать приближение Вина для описания спектральной плотности потока излучения частиц.

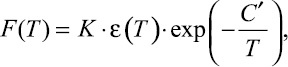

В процессе измерения параметры оптоэлектронного тракта фиксированы, а сигнал фотоэлемента пропорционален энергии излучения частиц за время экспозиции τ и зависит только от температуры визируемого объекта:

(3)

(3)

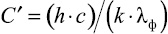

где K – константа, включающая коэффициент оптоэлектронного преобразования,  ; c – скорость света; h, k – постоянные Планка и Больцмана соответственно;

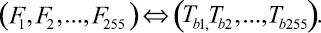

; c – скорость света; h, k – постоянные Планка и Больцмана соответственно;  – спектральная излучательная способность материала частиц на эффективной длине волны λф. В процессе калибровки по образцовой температурной лампе ТРУ-1100-2350 на основе (3) каждому значению сигнала фотоэлемента F можно сопоставить яркостную температуру Tb и сохранить данные в виде таблицы:

– спектральная излучательная способность материала частиц на эффективной длине волны λф. В процессе калибровки по образцовой температурной лампе ТРУ-1100-2350 на основе (3) каждому значению сигнала фотоэлемента F можно сопоставить яркостную температуру Tb и сохранить данные в виде таблицы:

(4)

(4)

Обозначим Fн – сигнал, регистрируемый за время экспозиции τ фотоэлементом датчика при условии неподвижности частицы, а Sн – площадь ее изображения. Если за время наблюдения температура частицы остается постоянной, то энергия теплового излучения, испущенная ею за равные промежутки времени, будет одинаковой. Предположим, что фотоэлементами, которые сопряжены с внутренней областью трека площадью Sтр, зарегистрирован однородный уровень сигнала. Тогда должно выполняться следующее соотношение:

Fн∙Sн = Fтр∙Sтр. (5)

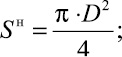

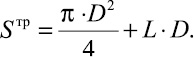

Площадь модельного изображения неподвижной частицы и ее трека, соответственно, равны:

(6)

(6)

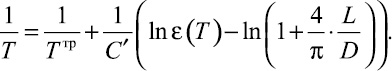

Введем обозначение яркостной температуры Tтр, которая соотносится с уровнем сигнала Fтр по (3) и (4). Тогда на основе (3), (5), (6) температуру частицы можно определить так

(7)

(7)

Формула (7) позволяет измерять температуру подвижных объектов, а температурную калибровку тепловизионного сенсора осуществлять на неподвижном эталоне.

В процессе контроля по уровню сигнала идентифицированных треков и таблице (4) определяется температура Tтр. Далее с помощью параметров треков L, D и формулы (7) вычисляется термодинамическая температура частиц напыления при условии, что известна спектральная излучательная способность материала. В противном случае определяется их яркостная температура (при определении яркостной температуры ε = 1). Далее, как и в случае со скоростью, оценивается доверительный интервал для уровня значимости 0,05 и производится статистическая фильтрация.

Результаты исследования

Исследования, проводимые с помощью системы оптического контроля в институте электросварки им. Е.О. Патона НАНУ, были направлены на изучение характеристик дисперсной фазы напылительных струй с целью оптимизации режимов работы установки плазменно-дугового напыления «Плазер». В процессе напыления покрытий распылялась токоведущая проволока-анод, подаваемая с постоянной скоростью в плазменную дугу за срезом сопла плазмотрона [7]. Под действием дуги и плазмообразующего газа проволока различного состава плавилась, дробилась на капли размера 5–50 мкм и ускорялась к обрабатываемой поверхности. Система контроля имела окно визирования 2,9×2,4 см. Для оценки распределенных параметров во всей струе производилось сканирование рабочей области размером 16×8 см. С помощью спектрометра системы контролировалось отсутствие линий излучения плазмы в спектральном диапазоне тепловизионного канала и производилось измерение максимальной термодинамической температуры дисперсной фазы потока напыления. В итоге обработки массива видеофайлов, зарегистрированных на одном режиме работы установки, и объединения результатов их анализа найдены распределения параметров дисперсной фазы для всей напылительной струи (рис. 3) и пространственные зависимости статистических оценок температуры, скорости и направления движения частиц (рис. 4, а–в). Распределение объема выборок по сечениям струи приведено на рис. 4, г. Для рисунков приняты следующие обозначения: N – количество частиц; R – расстояние в метрах от оси струи; H – расстояние в метрах от среза сопла установки напыления.

Для построения распределений использована выборка, полученная на основе анализа 60000 достоверных треков. По количеству частиц, двигающихся на разных расстояниях от оси потока (рис. 3, а), можно судить об асимметрии струи, оценить размер пятна напыления и относительную скорость роста покрытия внутри нее.

Распределения скорости (рис. 3, б) и температуры (рис. 3, в) дают возможность увидеть динамический диапазон этих характеристик и сравнить масштабы изменения тепловых и кинетических показателей дисперсной фазы внутри струи. Пространственные зависимости характеристик дисперсной фазы напылительной струи отражают динамику движения и нагрева частиц.

Полученные результаты позволяют калибровать математические модели, описывающие процессы плазменно-дугового напыления, оптимизировать дистанцию нанесения покрытий, производить перенос технологического режима на средства напыления другого класса, а также оптимизировать режим работы установки и совершенствовать ее конструкцию.

а б в

Рис. 3. Распределения параметров дисперсной фазы напылительной струи при использовании стальной проволоки диаметром 1,6 мм и тока дуги 220 А

а б

в г

Рис. 4. Пространственные зависимости: а – температуры; б – скорости; в – направления движения; г – количества идентифицированных частиц дисперсной фазы в напылительной струе установки «Плазер» (диаметр стальной проволоки – 1,6 мм; ток дуги 220А)

Выводы

Создана система оптического контроля скорости и температуры дисперсной фазы в потоке газотермического напыления на базе камеры HD1-1312-1080-G2, спектрометра LR1-T и модуля обработки сигналов в среде MATLAB. Предложены модели измерения скорости и температуры напыляемых частиц по изображениям их треков. Предложен способ яркостной пирометрии подвижных объектов на основе калибровки по неподвижному температурному эталону. Погрешность определения скорости частиц составляет 1 %, а погрешность определения температуры авторы оценивают на уровне 3 %. Производительность анализа тепловизионных данных системой контроля составила 2200–2700 частиц в секунду. В результате исследования стационарного режима работы плазменно-дуговой установки «Плазер» получены распределения скорости и температуры частиц по объему напылительной струи. Система оптического контроля может быть применена для управления процессом напыления в режиме реального времени, оптимизации технологического режима и совершенствования напылительной установки.

Работа выполнена в рамках совместного проекта РФФИ (№ 14-08-90428) и НАН Украины (№ 06-08-14), а также при частичной финансовой поддержке Минобрнауки РФ (задание № 2014/505 на выполнение государственных работ в сфере научной деятельности в рамках базовой части) и гранта Югорского государственного университета.

Рецензенты:

Мартынов С.И., д.ф.-м.н., профессор, директор Политехнического института, Югорский государственный университет, г. Ханты-Мансийск;

Платонов Н.И., д.т.н., профессор, заведующий кафедрой строительства Политехнического института, Югорский государственный университет, г. Ханты-Мансийск.

Работа поступила в редакцию 18.11.2014.