Лазерное упрочнение металлов значительно улучшает надежность, долговечность и другие эксплуатационные показатели изделий за счет повышения их износостойкости, теплостойкости и твердости. Усилия специалистов в области лазерного упрочнения сегодня направлены главным образом на создание высокоэффективных автоматизированных комплексов, обеспечивающих необходимую точность временного и локального дозирования теплового воздействия.

Однако в современных условиях возможности лазерного технологического оборудования используются далеко не полностью. Это объясняется в основном нестабильностью конечного результата лазерного упрочнения, которая зависит от априорной неопределенности теплофизических свойств материала упрочняемого изделия, существенной погрешности необходимого дозирования энергии излучения в зону нагрева, неравномерности распределения плотности мощности, статических и динамических погрешностей исполнительной системы и других факторов.

Одним из направлений в создании автоматизированной системы управления лазерным технологическим процессом является обеспечение системного подхода при планировании экспериментальных и теоретических работ с целью полного описания взаимосвязи между механическими характеристиками, определяемыми условиями эксплуатации изделия и техническими параметрами комплекса [1]. При этом отмечается необходимость создания многокомпонентных банков данных взаимосвязи показателей качества, свойств материалов, параметров лазерного технологического процесса, технологических приемов и технических параметров на основе математических моделей. По существу, такая система является автоматизированной системой подготовки производства и не является системой непосредственного управления ходом технологического процесса в понимании классической теории. Разработке алгоритмов управления автоматизированными установками лазерного термоупрочнения, включая роботы, на основе моделей процессов, организации обратных связей и выработке на их основе управляющих воздействий на технологические параметры посвящено достаточно большое количество работ, например [2–4]. В большинстве известных работ используются стационарные модели и одноконтурные системы управления по температуре нагрева поверхности объекта упрочнения. В качестве измерительных преобразователей в таких системах используются пирометры. Бесконтактное измерение температуры на поверхности детали в зоне обработки позволяет системе управления осуществлять регулирование процессом лазерного термического упрочнения в режиме реального времени преимущественно за счет изменения скорости перемещения луча. Такие системы не способны измерять скорости нагрева и охлаждения зоны воздействия луча на поверхность изделия и, следовательно, глубину упрочненного слоя, которая является основным показателем результата термообработки.

В работе [3] предлагается для контроля поверхностного распределения температур детали использовать тепловизор и по поверхностному градиенту вычислять градиент по глубине закалки, определяющий процесс теплового воздействия. Такое устройство матричного типа обрабатывает избыточную информацию, поскольку изображение перемещается относительно матрицы и создает дополнительные «геометрические шумы». Кроме этого, использование тепловизора предопределяет простую форму обрабатываемого изделия, ограничивая его применение. При лазерной термообработке изделий цилиндрической формы для организации обратной связи предлагается использовать оптико-электронную систему [4], в которой в качестве датчика используются две линейки инфракрасных датчиков, устанавливаемых с учетом скорости термообработки и времени насыщения, характеризующего неустановившийся режим распределения тепла от источника излучения. Данная система способна идентифицировать скорости нагрева и охлаждения зоны воздействия луча на поверхность изделия заданной формы только для определенной постоянной скорости движения теплового пятна.

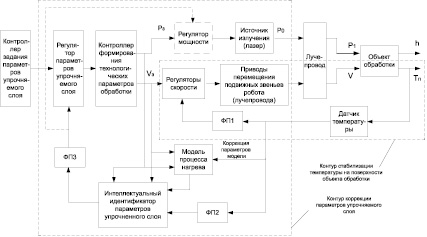

Кардинальным путем повышения стабильности лазерного термоупрочнения и его использования для изделий различной достаточно сложной геометрической формы является создание качественного управления технологическим процессом в автоматизированных системах на базе применения роботов, а также широкого использования моделей и современных подходов к структурному и параметрическому синтезу систем интеллектуального управления объектами, работающими в условиях нестационарности и неопределенности с учетом особенностей рабочего инструмента – лазерного луча. Одной из возможных структур эффективных систем управления процессом лазерного термоупрочнения при использовании роботов является двухконтурная система, структура которой приведенная на рис. 1.

В системе имеется два контура регулирования: контур стабилизации температуры на поверхности объекта обработки и контур коррекции параметров упрочняемого слоя.

Первый контур предназначен для поддержания постоянства температуры нагрева поверхностного слоя в недетерминированных условиях (не запрограммированное изменение плотности материала объекта, его геометрии, условий теплоотвода или других параметров) и включает в себя датчик температуры нагрева поверхности объекта обработки, функциональный преобразователь ФП1, регуляторы скорости, приводы перемещения подвижных звеньев лучепровода и непосредственно лучепровод, включая оптическую головку. Датчик температуры нагрева поверхности объекта обработки (например, пирометр) должен иметь зону измерения, соответствующую площади пятна температурного воздействия лазера на объект для получения интегрального параметра. Функциональный преобразователь ФП1 служит для согласования сигнала с датчика температуры с сигналом коррекции на регулятор скорости и реализует определенную нелинейную зависимость, зависящую от физико-химических свойств материала объекта обработки, его геометрии и параметров лазерного излучения. Исходя из этого в качестве функционального преобразователя ФП1 целесообразно использовать нейроконтроллер. Регуляторы скорости (ПИД-регуляторы) имеют три входа: задающее воздействие, традиционный сигнал обратной связи с датчиков приводов и преобразованный с помощью обратных якобианов сигнал с преобразователя ФП1. Быстродействие контура стабилизации температуры определяется главным образом электромеханической постоянной времени приводов, а качество процесса регулирования – настройкой параметров ПИД-регуляторов.

Рис. 1. Структурная схема двухконтурной системы управления роботизированным технологическим процессом лазерного термоупрочнения

Контур коррекции параметров упрочняемого слоя служит для обеспечения требуемого качества протекания технологического процесса исходя из анализа температурного цикла воздействия на материал объекта обработки в реальном масштабе времени. Такая коррекция необходима для получения поверхностей с переменной глубиной и (или) твердостью поверхностного слоя в случае ее неравномерного износа по условиям эксплуатации объекта, а также стабилизации термического цикла в недетерминированных условиях, обеспечивая инвариантность процесса. Для реализации предлагаемой коррекции используется принцип построения адаптивных систем с параллельной моделью процесса. В качестве модели может быть использована 3D-модель нагрева объекта, построенная, например, с использованием пакета Comsol.

Интеллектуальный идентификатор параметров упрочняемого слоя на основании информации с датчика температуры нагрева поверхности, параллельной модели процесса, заданий скорости перемещения луча и мощности излучения в реальном масштабе времени оценивает термический цикл, происходящий в материале объекта и как следствие, глубину и твердость закаленного слоя. В регуляторе параметров упрочняемого слоя производится изменение технологического задания.

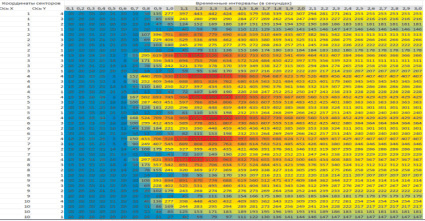

На рис. 2 приведен пример 3D-модели нагрева образца из стали 40Х лазерным лучом, перемещающимся с контурной скоростью 10 мм∙с–1. Диаметр точки фокуса 8 мм, при этом оценивается изменение температуры в 10 сечениях по направлению движения на глубину до 4 мм с интервалом времени 0,1 с.

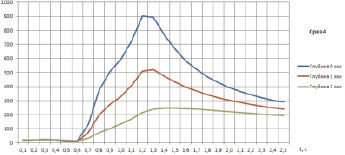

На основании 3D-модели и информации с датчика температуры в интеллектуальном идентификаторе производится 3D-оценка термического цикла в материале с желаемым процессом. На рис. 3 приведен пример кривых термического цикла для одного из сечений рис. 2.

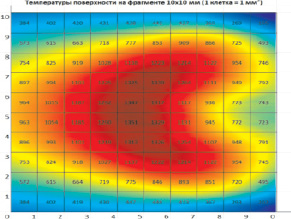

В системе управления предполагается коррекция 3D-модели нагрева в реальном масштабе времени. Для этого предлагается использовать сравнительную оценку параметров, полученных с датчика температуры, с параллельной моделью нагрева поверхностного слоя в процессе движения, пример которой приведен на рис. 4.

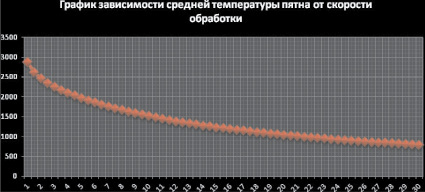

Для обучения контроллера можно воспользоваться графиком зависимости средней температуры пятна нагрева поверхности лазерным лучом от скорости обработки. Такой график, полученный для рассматриваемого случая, приведен на рис. 5.

Рис. 2. 3D-модель нагрева образца из стали 40Х движущимся лазерным лучом

Рис. 3. Кривые термического цикла для одного из сечений

Рис. 4. Модель нагрева поверхностного слоя в процессе движения

Рис. 5. График зависимости средней температуры пятна от скорости обработки

Для построения контроллера предлагается использовать двухслойную архитектуру нейронной сети Элмана [5] с массивом входов с диапазоном значений [minmax(P)], имеющую не менее 70 нейронов с функцией активации tansig в слое 1 и 1 нейрон с функцией активации purelin в слое 2, с прямой передачей сигнала. При этом в качестве обучающего алгоритма может быть выбран алгоритм Levenberg-Marquardt (trainlm). Этот алгоритм обеспечивает быстрое обучение, но требует много ресурсов. В случае, если для реализации этого алгоритма не хватит оперативной памяти, можно использовать другие алгоритмы (trainbfg, trainrp, trainscg, traincgb, traincgf, traincgp, trainoss, traingdx). По умолчанию используется trainlm. Указанная сеть формируется с помощью процедуры

net=newff([minmax(P)],[70 1],{‘tansig’,’purelin’},’trainlm’).

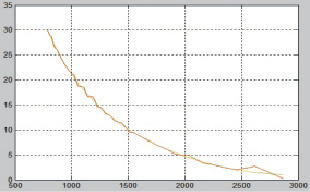

Рис. 6. График обучения нейросети

На рис. 6 показан график обучения построенной нейросети

Оптимальные результаты обучения были достигнуты при числе нейронов на входе до 90 и числе эпох обучения до 2000.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры тепловых двигателей и энергетических установок, Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, г. Владимир;

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист, ООО «Завод инновационных продуктов «КТЗ», г. Владимир.

Работа поступила в редакцию 06.11.2014.