Доля и роль высококачественных бетонов в мировой строительной индустрии стремительно возрастает и сопровождает стремительное развитие архитектурных форм и функционально новых видов сооружений.

Строительная индустрия развивается под знаком возрастающих требований рационального и эффективного использования сырьевых и энергетических ресурсов, а также с учетом достижений в области нанотехнологий и наноматериалов.

Введение нанодобавок обеспечивает максимальную эффективность бетона и существенно повышает результативность используемого вяжущего с точки зрения предотвращения возникновения трещин и увеличения прочности.

Формирование свойств высококачественных бетонов с применением золя SiO2 открывает систему совершенно новых возможностей для перехода строительного материаловедения на принципы создания материалов с заданными свойствами в диапазоне очень высоких значений их параметров. Практический опыт, полученный по применению нанодобавок, дает основания для широкого промышленного использования уже созданных новых нанодобавок (золь, нанопорошки SiO2) в самых разных областях строительной индустрии.

Установка для получения водных золей кремнезема

Для приготовления исходной среды использовали водные растворы силиката натрия с содержанием 200 мл на 1 л воды. Растворы силиката натрия фильтровали через слой ионобменной смолы (катионита марки КУ-2-8), в результате получали золь кремнезема, имеющий плотность ρ = 1012 г/дм3, содержание SiO2 = 25 г/дм3, рН = 9,0, солесодержание TDS = 370 мг/дм3. Золь далее концентрировали на баромембранной установке, включающей керамический микрофильтрационный патрон типа «Аквакон-200» со следующими техническими характеристиками, указанными в табл. 1.

Таблица 1

Технические характеристики фильтра «Аквакон-200»

|

Параметр |

Значение |

|

Длина фильтрующего патрона |

270 ± 2 мм |

|

Диаметр фильтрующего патрона |

65 мм |

|

Масса |

1,03 кг |

|

Количество патронов в установке |

1 |

|

Материал корпуса |

нержавеющая сталь, полипропилен |

|

Схема фильтрации |

Тупиковая, нетупиковая (в зависимости от задачи) |

|

Рабочий размер пор |

0,07–0,2 мкм |

|

Диаметр пор керамической подложки |

3–3,5 мкм |

|

Длина керамических трубок |

180 мм |

|

Внешний диаметр керамических трубок |

7,5 мм |

|

Толщина стенок керамических трубок |

1 мм |

|

Толщина слоя мембранного напыления |

0,03–0,05 мкм |

|

Количество керамических трубок |

20/патрон |

|

Площадь фильтрующей поверхности |

0,0873 м2/патрон |

|

Рабочее давление |

0,2–0,5 МПа |

|

Диапазон рабочих температур |

5–110 °С |

|

Регенерация |

В автоматическом режиме промывка растворами кислот |

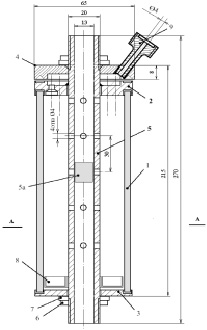

На рис. 1 представлен общий вид аппарата с керамическими мембранами «Аквакон-200».

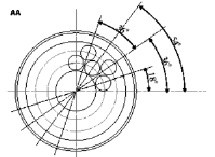

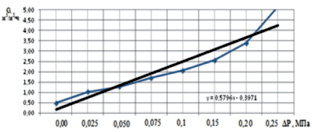

На рис. 2 – схема установки для проведения мембранного концентрирования водных золей. Концентрирование выполнено в лабораторных условиях при температуре 20 °С.

Исходная среда подавалась в фильтр из емкости 3 с помощью центробежного насоса 2. Под действием рабочего давления водная среда проходила через пористый керамический элемент 6, образуя при этом фильтрат, который выводился через штуцер фильтрата в емкость для фильтрата 7. Непрошедшая через керамические элементы водная среда (концентрат) выводилась из аппарата через штуцер 1 обратно в емкость 3.

Манометр 5 был установлен на входе перед фильтром и выходе для отвода концентрата и фильтрата, что позволяло измерять перепад давлений в мембранном слое и в корпусе фильтра при различном расходе фильтрата и концентрата. Расходомером 5 измерялся общий расход водной среды, перекачиваемый через установку насосом. Расход фильтрата и концентрата менялся регулирующими кранами. Испытания проводили в режиме рециркуляции концентрата, при этом поток концентрата направляли в исходную емкость 3.

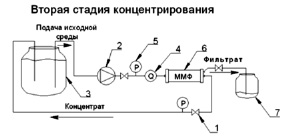

Результаты экспериментов по изучению проницаемости мембранного слоя фильтров на водопроводной воде

Перед экспериментами с золями кремнезема в испытаниях на водопроводной воде были предварительно получены фильтрационные характеристики мембранного слоя: зависимости расхода фильтрата Qf от давления на внешней поверхности мембранного слоя. Падение давления в корпусе фильтра было относительно небольшим: P1 – P2 = 0,01 – 0,04 МПа. Поэтому в качестве значения давления на внешней поверхности мембранного слоя принималось давление ∆P1 на входе в фильтрующий патрон по показаниям манометра, установленного перед входным патрубком фильтра (рис. 2).

Параметры, фиксируемые в ходе эксперимента, указаны в табл. 2.

Расход водной среды Vf (м3/с) через мембранный слой (расход фильтрата) и проницаемость мембраны G при данном перепаде давления DP связаны соотношением

G = Vf /Sm, (*)

где Sm – общая поверхность мембранного слоя в картридже, м2.

Рис. 1. Конструкция керамического мембранного фильтра: 1 – корпус; 2 – трубная решетка; 3 – крышка; 4 – крышка фильтрата; 5 – центральная распределительная труба; 5а – втулка; 6 – гайка; 7 – шайба; 8 – стакан; 9 – штуцер

Рис. 2. Схема микрофильтрационной мембранной установки: 1 – шаровый кран; 2 – центробежный насос; 3 – полиэтиленовая емкость с концентратом первой стадии; 4 – расходометр турбинчатого типа; 5 – манометр; 6 – микрофильтрационный мембранный фильтр; 7 – полиэтиленовая емкость с фильтратом

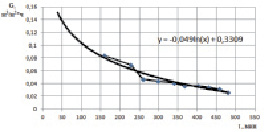

Определена проницаемость мембранного слоя в зависимости от перепада давления и построен график этих зависимостей (рис. 3).

Проницаемость мембранного слоя по водопроводной воде повышалась при увеличении проницаемости мембранного слоя (рис. 3). Зависимость G(ΔP) от ΔP в первом приближении аппроксимировали линейной функцией.

Результаты экспериментов по получению концентрированного золя кремнезема.

Параметры, фиксируемые в ходе эксперимента по концентрированию золя, указаны в табл. 3: Vf – производительность установки по фильтрату, ΔР – давление в установке, TDSк – соленость концентрата, TDSф – соленость фильтрата, ρф – плотность фильтрата, ρк – плотность концентрата, G – проницаемость мембранного слоя фильтра,

φTDS = (φSiO2к – φSiO2ф)/φSiO2к,

φTDS – селективность по солям,

φTDS = (φTDSк – φTDSф)/φTDSк.

Таблица 2

Проницаемость в зависимости от перепада давления на мембранном слое

|

№ п/п |

ΔP, МПа |

G, м3/м2∙ч |

|

1 |

0,00 |

0,49 |

|

2 |

0,025 |

1,03 |

|

3 |

0,050 |

1,28 |

|

4 |

0,075 |

1,71 |

|

5 |

0,1 |

2,06 |

|

6 |

0,15 |

2,57 |

|

7 |

0,2 |

3,40 |

|

8 |

0,25 |

5,15 |

Рис. 3. Проницаемость мембранного слоя в зависимости от перепада давления

Таблица 3

Параметры, фиксируемые в ходе эксперимента

|

№ п/п |

t, мин |

ΔР, МПа |

Vf, л/ч |

G, м3/м2∙ч |

TDSк, мг/л |

TDSф, мг/л |

ρф, г/л |

ρк, г/л |

(SiO2)k, г/дм3 |

φSiO2 |

φTDS |

TDS(k)/[SiO2]k |

|

1 |

38 |

0,02 |

5,76 |

0,065 |

734 |

550 |

1000 |

1012 |

25 |

0,84 |

0,25 |

0,03 |

|

2 |

48 |

0,1 |

7,9 |

0,091 |

734 |

555 |

999 |

1012 |

25 |

0,84 |

0,24 |

0,03 |

|

3 |

61 |

0,2 |

7,3 |

0,0831 |

820 |

560 |

995 |

1015 |

28 |

0,84 |

0,31 |

0,03 |

|

4 |

88 |

0,25 |

6,0 |

0,0682 |

838 |

563 |

993 |

1015 |

28 |

0,84 |

0,32 |

0,03 |

|

5 |

96 |

0,3 |

4,0 |

0,0451 |

885 |

526 |

994 |

1015 |

28 |

0,85 |

0,40 |

0,031 |

|

6 |

159 |

0,25 |

4,0 |

0,0451 |

950 |

590 |

999 |

1015 |

28 |

0,85 |

0,37 |

0,034 |

|

7 |

228 |

0,25 |

4,0 |

0,0451 |

1050 |

616 |

999 |

1020 |

37 |

0,86 |

0,41 |

0,028 |

|

8 |

259 |

0,25 |

3,9 |

0,0446 |

1110 |

631 |

999 |

1027 |

47 |

0,89 |

0,43 |

0,024 |

|

9 |

299 |

0,27 |

3,8 |

0,0435 |

1200 |

676 |

999 |

1030 |

51 |

0,91 |

0,43 |

0,024 |

|

10 |

340 |

0,27 |

3,6 |

0,0412 |

1370 |

677 |

999 |

1042 |

67 |

0,92 |

0,50 |

0,02 |

|

11 |

367 |

0,27 |

3,2 |

0,0366 |

1390 |

683 |

999 |

1045 |

70 |

0,94 |

0,50 |

0,019 |

|

12 |

402 |

0,25 |

3,2 |

0,0366 |

1530 |

735 |

999 |

1050 |

78 |

0,94 |

0,51 |

0,02 |

|

13 |

430 |

0,25 |

3 |

0,0343 |

1640 |

745 |

999 |

1052 |

81 |

0,95 |

0,54 |

0,02 |

|

14 |

457 |

0,25 |

2,7 |

0,0309 |

1860 |

776 |

999 |

1060 |

94 |

0,951 |

0,58 |

0,02 |

|

15 |

480 |

0,25 |

2,3 |

0,0263 |

2040 |

787 |

999 |

1069 |

114 |

0,96 |

0,61 |

0,018 |

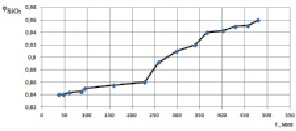

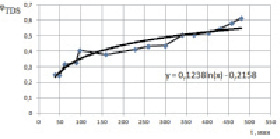

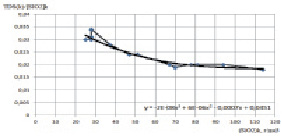

По окончании эксперимента были получены пробы концентрата и фильтрата, также определены проницаемость и селективность мембран по кремнезему и солям, в зависимости от времени, и построены графики этих зависимостей рис. 4, 5, 6, 7. В результате концентрирования был получен стабильный водный золь, с характеристиками: ρ = 1012 г/дм3, содержание SiO2 = 25 г/дм3, рН = 9,0, солесодержание TDS = 370 мг/дм3.

Рис. 4. Проницаемость мембран по диоксиду кремния в зависимости от времени

Рис. 5. Селективность мембран по диоксиду кремния в зависимости от времени

Рис. 6. Селективность мембран по солям в зависимости от времени

Рис. 7. Отношение солей концентрата к содержанию кремнезема в нем от содержания SiO2 в концентрате

Проницаемость мембранного слоя G по золю кремнезема оказалась значительно ниже, чем по водопроводной воде (табл. 2, 3). В ходе концентрирования золя наблюдали образование гелевого слоя на внешней поверхности керамических трубок. Вследствие этого проницаемость мембранного слоя убывала во времени (рис. 4), а селективность по кремнезему увеличивалась (рис. 5). Было отмечено одновременное увеличение селективности по растворенным солям (рис. 6). При этом отношение TDS(k)/[SiO2]k в золе понижалось по мере концентрирования кремнезема, что обеспечивало стабильность полученного концентрата.

Применение золя как добавки в бетон для повышения прочности

Золь кремнезема был испытан в качестве добавки, повышающей прочность бетона пр сжатии. В качестве вяжущего применялся портландцемент ПЦ 500–550 (Б)Д0 тип ЦЕМ-I на основе клинкера с содержанием С3S = 55–58 %, С3А = 8,2–8,5 % и обычными химико-минералогическими показателями качества клинкера в этом ПЦ. В качестве заполнителей использовался щебень диоритовый фракции от 5 до 20 мм по ГОСТ 8267 (насыпная плотность 1300 кг/м3, истинная плотность 2,73 г/см3) и песок кварц-полевошпатовый по ГОСТ 8736 (истинная плотность 2,62 г/см3).

Добавка – пластификатор из серии высокоэффективных по водоредуцирующей способности поликарбоксилатов, торговая марка Sika Visco Crete 5 New (SVC 5New), плотность 1082 г/дм3, содержание сухого вещества 412 мг/г.

Эффективность действия добавки золя определяли по прочности на бетонах с водо-цементным отношением В/Ц = 0,61–0,71 с осадкой стандартного конуса (ОК) = 12–19 см, содержанием SiO2 = 2,0 % от массы цемента и добавки SVC 5New 2,2–2,6 % от массы цемента. Расход материалов составлял (кг/м3): цемент (ПЦ 550) – 345 ± 5, песок кварц-полевошпатовый – 400, песок стандартный кварцевый – 400, щебень фракции 5–20 мм – 1060.

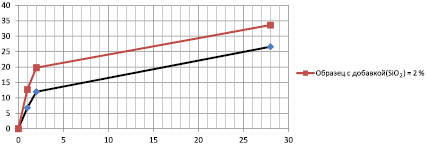

Добавка золя в сочетании с суперпластифицирующей добавкой SVC существенно повышает прочность бетона во все периоды и режимы твердения. Так, при В/Ц = 0,715 приращение прочности при сжатии достигало: 1 сут – + 86 %, 2 сут – + 65 %, 28 сут – + 26 % (рис. 8). При В/Ц = 0,643 при ращение прочности при сжатии достигало: 1 сут – + 128 %, 28 сут – +37 %.

Рис. 8. Прочность бетона при сжатии. В/Ц = 0,715, SiO2 = 2,0 масс. %

Добавка золя в сочетании с суперпластифицирующей добавкой SVC 5New по критериям эффективности соответствует показателям ГОСТ 24211-2008 по двум основным классам:

– ускоритель твердения

– повышающая прочность.

Выводы

1. Показана возможность получения стабильных водных золей кремнезема микрофильтрационным мембранным концентрированием растворов силиката натрия. Образование гелевого слоя на поверхности керамических мембранных трубок приводит к снижению проницаемости и повышению селективности по кремнезему. Отношение TDS/SiO2 в концентрате понижается с увеличением содержания SiO2.

2. Добавка золя SiO2 в сочетании с суперпластификатором приводит к повышению скорости набора прочности бетоном и увеличению прочности в строительном возрасте.

Рецензенты:

Портнягин Н.Н., д.т.н., профессор кафедры теоретической электротехники и электрификации нефтяной и газовой промышленности, РГУ нефти и газа имени И.М. Губкина, г. Москва;

Пюкке Г.А., д.т.н., профессор, ФГБОУ ВПО «Камчатский государственный технический университет», г. Петропавловск-Камчатский.

Работа поступила в редакцию 27.10.2014.