Структурированию металлов методами мегапластической деформации, в частности РКУ прессованием, в последние годы уделяется достаточно большое внимание. Но, несмотря на многочисленность исследований, недостаточно ясными остаются поведение таких материалов при различных внешних нагрузках и роль наносубмикронных элементов в формировании их свойств. Соответственно, детальное изучение структурно-механических изменений металлов с наносубмикронным строением при последующем нагружении является актуальной научно-практической проблемой. Требуется, с одной стороны, накопление экспериментальных данных по их физико-механическим свойствам, а с другой – развитие фундаментальных исследований, направленных на раскрытие механизмов деформации и разрушения. Поскольку процессы, происходящие внутри металлов при деформировании, проявляются на поверхности образцов в виде разномасштабных деформационных фигур (полос скольжения, состоящих на мезо- и микроуровнях из канавок, ступенек и т.п.), то изучение деформационного рельефа является важнейшим способом установления характера и механизмов деформации.

Цель работы: выявление особенностей процессов пластической релаксации при растяжении образцов стали 09Г2С с крупнозернистой и наносубмикронной структурой на основе количественного анализа изменений микрогеометрии деформационных поверхностей. Для этого при различных степенях деформации были определены автокорреляционные функции (АКФ) высотных параметров профилограмм образцов стали 09Г2С до и после диспергирующей обработки.

Материалы и методы исследования

Исследования проведены на широко применяемой низколегированной стали 09Г2С. Микроструктура стали ферритно-перлитная; средний размер зерна 20 мкм. Режимы РКУП: 1 – температура 400 °С, число циклов 2; 2 – температура 450 °С, число циклов 4; 3 – температура 500 °С, число циклов 4. Далее проводили кратковременный отжиг металла при 350 °С. Основные этапы исследования стали 09Г2С после проведенного структурирования включили:

1) анализ полученных структур пониженной размерности;

2) оценку влияния наносубмикрокристаллических структур на механические свойства;

3) расчет АКФ профилограмм деформационного рельефа и анализ их изменения с ростом деформации.

Микроструктуру исследовали с помощью металлографических микроскопов «Neophot-32», «Axio Observer D1m» и на растровом электронном микроскопе JSM-6480 LV «JEOL».

Механические свойства стали определены по ГОСТ 1497-84 на плоских образцах без головки типа II c длиной рабочей части 50 мм, шириной 10 мм, толщиной 3 мм (образцы растягивали при 20 °С на испытательной машине ZWICK/ROELL Z600).

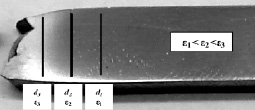

Перед растяжением все образцы были отшлифованы и отполированы. Для определения степени локальной деформации вдоль рабочей части образцов были нанесены риски с интервалом 5 мм. Схема выбора областей для изучения деформационного рельефа после испытаний образцов показана на рис. 1. Очевидно, участки образца, локализованные вблизи излома, имеют бóльшую степень деформации по сравнению с удаленными от этой зоны. Условно можно считать, что данные для участка d1 отражают ранние стадии процесса деформирования, а для участка d3 – степени деформации, близкие к критическим. Соответственно, данные, полученные для области d1, соответствуют уровню деформации ε1; для области d2 – деформации ε2; для области d3 – деформации ε3. При этом выполняется соотношение ε1 < ε2 < ε3. Сравнение результатов исследований для различных степеней деформации образцов стали в исходном состоянии и после РКУП позволяет судить об эволюции ее деформационного рельефа в зависимости от дисперсности структуры.

Рис. 1. Фрагмент образца, испытанного на растяжение, с указанием мест измерения шероховатости (вдоль линий di c различным уровнем деформации εi)

Геометрические и другие особенности деформационного рельефа исследовали на различных масштабных уровнях методом профилометрирования (профилометр SJ-201P) и на атомно-силовом микроскопе «NTEGRA Spectra» (в туннельном сканирующем режиме).

АКФ с шагом l = 0, 10, 20, …, 490 мкм были получены обработкой параметров профилограмм в электронных таблицах Excel.

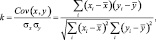

Как известно, математической мерой автокорреляции двух случайных величин служит коэффициент линейной корреляции Пирсона:

где x – шероховатость, y – та же шероховатость, но с шагом l; Cov(x, y) – ковариация между переменными x, y; σx, σy – стандартные отклонения для переменных x, y;  – средние арифметические для переменных x, y. После получения для каждого шага l = 0, 10, 20, …, 490 мкм своего коэффициента корреляции можно построить автокорреляционную функцию профиля, объединяя значения коэффициентов корреляции. Первый интервал l, при котором автокорреляция переходит из положительной в отрицательную, называется радиусом автокорреляции профиля.

– средние арифметические для переменных x, y. После получения для каждого шага l = 0, 10, 20, …, 490 мкм своего коэффициента корреляции можно построить автокорреляционную функцию профиля, объединяя значения коэффициентов корреляции. Первый интервал l, при котором автокорреляция переходит из положительной в отрицательную, называется радиусом автокорреляции профиля.

Результаты исследования и их обсуждение

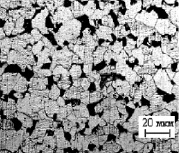

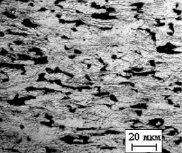

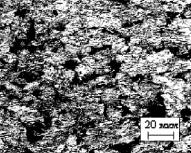

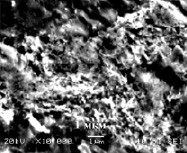

Образование структур пониженной размерности в стали 09Г2С при РКУП и их влияние на механические свойства. Микроструктура стали 09Г2С в исходном состоянии (рис. 2, а) представляет собой ферритно-перлитную смесь со средним размером зерна ≈ 20 мкм. После двух циклов РКУП при 400 °С ферритные составляющие вытягиваются в одном направлении (рис. 2, б), длина ферритных областей в основном не более 30 мкм, толщина большей частью не превышает 3–6 мкм. Четвертый цикл прессования при 450 и 500 °С обуславливает заметное измельчение феррита, разбивая его на более мелкие фрагменты (рис. 2, в). При этом в ферритной фазе в результате РКУП, как известно, образуется сильноразориентированная ячеистая структура [1–3] наносубмикронной размерности.

Наибольшее диспергирование структурных составляющих и лучшую их однородность на мезоуровне обеспечил режим 2 (по результатам анализа распределения ферритной и карбидной фаз по размерам). Минимальная толщина пластинок перлита – первые сотни нм; размерность частиц карбида – также первые сотни нм и менее 100 нм (рис. 1, г). Такие металлы и сплавы с субмикрокристаллической ферритной матрицей, содержащей микронные и наноразмерные карбиды, относят к классу объемных наноструктурированных материалов; они также должны иметь качественно новые свойства. Результаты испытаний стали 09Г2С в различных структурных состояниях показали многократный рост характеристик прочности, приблизивший эту низколегированную сталь к классу среднелегированных: σТ = 1090, 1005, 870 МПа; σВ = 1100, 1010, 870 МПа для режимов 1, 2, 3 соответственно против 350 и 480 МПа для исходного состояния. По сочетанию прочности и пластичности (претерпевшей значительное падение после упрочнения) лучший комплекс механических характеристик материала получен при режиме 2, сформировавшем, как уже отмечалось, наиболее дисперсную и однородную микроструктуру.

а

а  б

б

в

в  г

г

Рис. 2. Микроструктура стали 09Г2С в исходном состоянии (а – х500) и после РКУП по режимам 1 (б – х500) и 2 (в – х500; г – х10000)

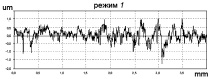

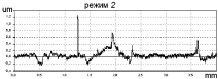

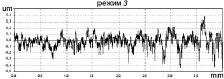

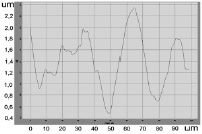

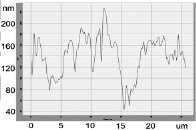

АКФ деформационного рельефа стали 09Г2С в крупнозернистом и наносубмикронном состояниях и особенности развития деформации в них. Для анализа особенностей развития деформации образцов стали 09Г2С после РКУП были рассчитаны АКФ профилограмм, снятых при различных степенях деформации. Здесь имеется в виду степень локальной деформации, определенная по реперным точкам (она может значительно отличаться от общей деформации образца, определяемой пересчетом на всю его рабочую часть). На рис. 3 в качестве примера показаны профили и микропрофили рельефа при ε = 2,5 %. На этой стадии наблюдается снижение высотных параметров образцов «диспергированной» стали как на мезоуровне (рис. 3, а–г), так и на микроуровне (рис. 3, е, иллюстрирующий наличие наномасштабных ступенек). Примечательным является резкое отличие вида профилограммы материала после режима 2, давшего лучшее сочетание прочности и пластичности, от профилограмм всех остальных образцов, что указывает на различия в характере их деформации. Элементы деформационной поверхности стали в этом состоянии имеют наиболее тонкое строение, что физически обусловлено структурой и особенностями микропроцессов деформации, их самоорганизации, находящих отражение в картине, создаваемой выходом линий скольжения на поверхность. В сталях после РКУП с момента начала действия последующей растягивающей нагрузки в деформации участвует большое число дислокаций, двигающихся в различных плоскостях скольжения. Именно этот фактор создает условия для реализации интенсивных адаптивных процессов.

а

а

б

б

в

в

г

г

д

д

е

е

Рис. 3. Профилограммы деформационного рельефа стали 09Г2С в различных состояниях (а-г) и микропрофилограммы стали в крупнозернистом состоянии (д) и после обработки по режиму 1 (е), полученные на начальном этапе локализованной деформации (степень локальной деформации ≈ 2,5 %)

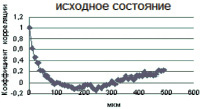

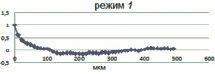

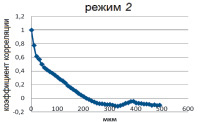

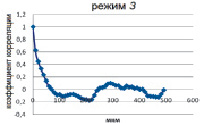

АКФ профилограмм деформационного рельефа образцов в начале локализации деформации приведены на рис. 4; радиусы АКФ r – в таблице. Автокорреляция отражает зависимость между протеканием деформации различных микроучастков. Анализ АКФ дает возможность судить не только о различии в уровне деформирования, но также о взаимодействии микроучастков, разделенных различными интервалами (шагами). У стали с меньшей прочностью (исходное состояние и после РКУП по режиму 3) области взаимовлияния процессов деформирования, локализованы в пределах ≈ 60–80 мкм. У стали после РКУП по режиму 2 масштаб таких участков при ε = 2,5 % и ε = 5 % значительно выше: от ≈ 200–210 до 130–140 мкм соответственно. Это означает, что нагрузка взаимосогласованно воспринимается сравнительно крупными мезообъемами материала. С исчерпанием пластичности и локализацией деформации, отвечающей стадии предразрушения, величина этих мезообъемов снижается до 80–90 мкм. Снижение r с ростом деформации обнаруживается для всех образцов и свидетельствует об уменьшении размера мезообъемов с самосогласованной деформацией. Следует говорить об исчерпании способности материала к структурной самоорганизации, обеспечивающей эффективное рассеяние энергии нагружения, о «вырождении» мезокластеров взаимосогласованной деформации и достижении их «критического» для данных условий размера. Для исследуемых материалов и использованных условий экспериментов значение этого размера равно 80–90 мкм.

Рис. 4. Изменение автокорреляционных функций профилограмм деформационного рельефа образцов стали 09Г2С при локальной деформации ε = 2,5 %

Радиусы АКФ деформационного рельефа стали 09Г2С с различной структурой

|

Структурное состояние материала |

Радиусы АКФ (r, мкм) при различных значениях локальной деформации ε |

||||

|

ε = 2,5 % |

ε = 5 % |

ε = 10 % |

ε = 15 % |

ε = 20 % |

|

|

Исходное |

80–90 |

– |

– |

60–70 |

50–60 |

|

Режим 1 |

110–120 |

80–90 |

– |

– |

– |

|

Режим 2 |

200–210 |

130–140 |

80–90 |

– |

– |

|

Режим 3 |

70–80 |

70–80 |

70–80 |

– |

– |

Примечание. Прочерки в значениях АКФ объясняются тем, что для исходного состояния снимали профилограммы на начальной и завершающей стадиях деформирования; для обработанного материала – разрушением образцов до достижения соответствующих ε

Выявленные особенности деформации стали после РКУП, обусловленные формированием в ней наносубмикронных структурных элементов, обеспечивают лучшее сопротивление материала возникновению опасных локальных концентраций напряжений, меняют микромеханизмы и кинетику развития разрушения (результаты исследования строения изломов образцов стали 09Г2С, испытанных на ударный изгиб после различных режимов теплого РКУП представлены, например, в работах [4, 5]).

Заключение

1. В результате РКУП при температурах 400, 450 и 500 °С (режимы 1, 2, 3 соответственно) микроструктура стали 09Г2С со средним размером зерна ≈20 мкм трансформировалась в наносубмикронную, обеспечившую повышение прочности в ~ 2–3 раза (при значительном падении пластичности). Наиболее дисперсное и однородное микростроение с наилучшим сочетанием механических свойств имеет материал, обработанный при 450 °С (режим 2).

2. На основе анализа характера изменения автокорреляционных функций профилограмм деформационного рельефа и значений их радиусов при растяжении образцов стали 09Г2С с разным уровнем дисперсности структуры выявлено, что в ходе растяжения материала, показавшего наилучшее сочетание свойств, адаптивные процессы обеспечили деформационно-стимулированную самоорганизацию субмикронной структуры с появлением динамических мезообъемных образований размером ≈ 200 мкм со взаимосогласованным восприятием нагрузки. Локализация деформации и, соответственно, возникновение опасных локальных концентраций напряжений в таком материале происходят на более поздних стадиях по сравнению с другими структурными состояниями стали, что способствует росту сопротивления материала развитию деструкционных процессов и разрушения.

Работа выполнена при финансовой поддержке программы фундаментальных исследований Президиума РАН «Разработка методов получения химических веществ и создание новых материалов», проект 8.22.

Рецензенты:

Левин А.И., д.т.н., зав. сектором ритмологии северной техники, ФГБУН «Якутский научный центр» СО РАН, г. Якутск;

Соколова М.Д., д.т.н., доцент, зав. лабораторией, ФГБУН «Институт проблем нефти и газа» СО РАН, г. Якутск.

Работа поступила в редакцию 23.10.2014.