На сегодняшний день в строительстве существует потребность в решении задач, связанных с повышением прочности и долговечности цементного камня. Для решения данного вида задач применяются различные методы. Нами был разработан собственный метод повышения прочности цементного камня, изготовленного на основе активированного маточного раствора.

В данной статье рассмотрено влияние ультразвукового метода, а конкретно влияние активированного маточного раствора на формирование структуры и прочности материала. Проводилось исследование влияния размера фракции и массового содержания цемента в маточном растворе на твердение цементного камня. Отличительной особенностью работы является то, что по результатам наших исследований можно производить материал повышенной прочности.

Для решения данной задачи нами применялась установка, созданная на основе ультразвукового аппарата «Волна» (модель УЗТА-0,4/22-ОМ) (рис. 1).

Рис. 1. Общий вид установки

Метод активации заключается в следующем: слабоконцентрированный маточный раствор, содержащий 1,3 % (по массе) нерастворенных частиц цемента, помещается в прозрачный, цилиндрический сосуд, где обрабатывается низкочастотным ультразвуковым полем с частотой 22 кГц и мощностью 140 В•А (10 Вт\см2), возбуждаемым пьезоэлектрическим датчиком через волновод. Датчик устанавливается вертикально к поверхности маточного раствора и опущен на глубину 5 см. Данный метод позволяет диспергировать частицы твердой фазы и приводит к увеличению процентного содержания фракций частиц радиусом 3–4 мкм и менее. Кроме того, дробление грубодисперсных фракций (с радиусом частиц порядка 20 мкм) ультразвуковым полем приводит к гомогенизации исходного маточного раствора (суспензии) [1].

При воздействии ультразвукового поля на маточный раствор наблюдается быстрое оседание грубодисперсных частиц на дно сосуда и ускоренное равновесное распределение частиц по высоте столба в экспериментальной ячейке.

Для того чтобы найти распределение радиусов фракций по их размерам, отбирались пробы раствора с пяти слоев. В результате обработки низкочастотными ультразвуковыми колебаниями каждый слой характеризуется различным размером фракции вследствие ускоренного их распределения под действием ультразвуковой обработки.

Для определения влияния воздействия низкочастотного ультразвукового поля на маточный раствор, а соответственно и на процесс диспергирования частиц, был проведен седиментационный анализ. В результате получено следующее распределение частиц (табл. 1).

Таблица 1

Распределение радиусов фракций по размерам

|

Слой |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Обработка ультразвуком. Средний радиус фракции, мкм |

2,25 |

7,5 |

20 |

40 |

85 |

|

Процентное содержание, % |

23,1 |

4,98 |

15,9 |

32,23 |

23,8 |

|

Без обработки ультразвуком. Средний радиус фракции, мкм |

– |

– |

25 |

45 |

85 |

|

Процентное содержание, % |

0 |

0 |

38,5 |

28,4 |

33,1 |

В табл. 1 показано распределение радиусов фракций по размерам для маточного раствора в гравитационном поле и под действием ультразвука. Таблица показывает, что под действием ультразвуковых колебаний крупные фракции диспергируют на более мелкие. Изменяется радиус наиболее мелких фракций и их процентное содержание.

Для того чтобы определить количество частиц на заданной высоте и число частиц в единице объема активированного маточного раствора, использовалось распределение Больцмана.

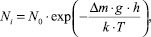

Считая, что распределение числа частиц по высоте каждого слоя подчиняется закону Больцмана, а в однородном поле силы тяжести потенциальная энергия частиц зависит от высоты и определяется зависимостью U = mgh, получим:

(1)

(1)

где Ni – количество частиц в слое; N0 – общее количество частиц; Δm = (m – m0), m – масса частицы, m0 – масса дисперсионной среды в объеме частицы; g – ускорение свободного падения; h – высота сосуда; T – температура окружающей среды; k – постоянная Больцмана.

Если Δm = const, то в каждом слое справедливо распределение Больцмана. Однако число частиц радиуса r (при их распределении по слоям различной массы) будет максимальным в слое с наименьшей массой.

Для того чтобы найти массу слоя, было произведено взвешивание каждого слоя на весах с точностью до трех знаков после запятой (табл. 2).Таблица 2

Масса слоя

|

Номер слоя |

1 |

2 |

3 |

4 |

5 |

|

Масса слоя, г (mслоя) |

1,097 |

1,992 |

2,553 |

3,536 |

3,711 |

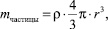

Найдем массу одной частицы, используя уравнение (2):

(2)

(2)

где ρ – насыпная плотность портландцемента; r – средний радиус фракции слоя.

Результаты вычислений массы одной частицы в каждом слое представлены в табл. 3.

Таблица 3

Масса одной частицы слоя

|

Номер слоя |

1 |

2 |

3 |

4 |

5 |

|

Масса частицы, г |

6,203•10–14 |

2,297•10–12 |

4,356•10–11 |

3,485•10–10 |

3,344•10–9 |

Для того чтобы найти количество частиц в каждом слое, воспользуемся уравнением (3):

(3)

(3)

Подставим найденные величины в уравнение (3), N будет равно (табл. 4).

Как показывает эксперимент, диспергация увеличивает на 2 порядка удельную поверхность частиц (табл. 5.), соответственно локальное распределение энергии в маточном растворе принимает минимальное значение.

Таблица 4Число частиц в слое

|

Номер слоя |

1 |

2 |

3 |

4 |

5 |

|

Количество частиц |

176,9•1010 |

86,71•1010 |

5,86•1010 |

1,015•1010 |

0,111•1010 |

Таблица 5

Увеличение удельной поверхности при воздействии ультразвука

|

Размер частиц |

Число частиц |

Суммарная поверхность |

Удельная поверхность, отнесенная к единице объема |

|

85 мкм |

0,111∙1010 |

600 см2 |

6∙102 см-1 |

|

40 мкм |

1,015∙1010 |

1200 см2 |

6∙102 см-1 |

|

20 мкм |

5,86∙1010 |

2400 см2 |

6∙102 см-1 |

|

7,5 мкм |

86,71∙1010 |

6000 см2 |

6∙103 см-1 |

|

2,25 мкм |

176,9∙1010 |

6 м2 |

6∙104 см-1 |

Табл. 5 демонстрирует зависимость размера частиц от удельной поверхности. Чем больше размер частиц, тем меньше удельная поверхность, и наоборот [2].

Известно, что химические изменения вещества обусловливаются разностью внутренней энергии веществ, вступающих в реакцию. Внутренняя энергия зависит не только от вида и количества данного вещества, но и от его дисперсности [3].

Используя уравнение (1), определим снижение межфазной энергии на границе раздела фаз (твердая фаза – жидкость) при обработке исходного маточного раствора низкочастотным ультразвуковым полем. Считая, что частицы имеют сферическую форму, получаем

(4)

(4)

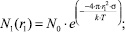

Запишем уравнение (1) для частиц средних радиусов r1 и r2 из 1 и 2 слоёв:

(5)

(5)

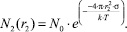

(6)

(6)

Поделив уравнение (5) на (6), получим

(7)

(7)

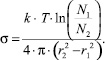

Логарифмируя уравнение (7), получаем

(8)

(8)

Выражаем σ из уравнения (8):

(9)

(9)

Как показывает расчет, межфазная энергия уменьшается до 2,49 (эрг/см2). Известно, что значение межфазной энергии для суспензий, приготовленных традиционным методом (без обработки ультразвуковым полем), составляет 12–24 (эрг/см2). Энергетическая выгодность процесса обработки исходной суспензии обусловливает возрастание диффузионных процессов (уменьшение энергии в 5 раз приводит согласно закону Фика к ускорению диффузии) и определяет формирование кристаллов гидроксида кальция и трехкальциевого гидросиликата с дальнейшем образованием прочного кристаллического каркаса.

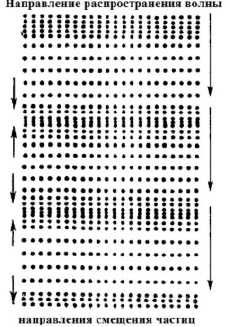

Характерная особенность жидкости состоит в том, что в ней могут распространяться лишь продольные волны разряжения сжатия, соответственно колебания дисперсных частиц происходят параллельно направлению распространения волны, и деформация представляет комбинацию всестороннего сжатия (растяжения) и частичного сдвига (рис. 2).

Рис. 2. Дисперсная матрица

В результате образуется дисперсная матрица с равномерно распределенными частицами. Введение такого раствора в порошкообразное вяжущее вызывает интенсивное взаимодействие клинкерных минералов с водой, причем в результате диффузионных процессов клинкерные зерна концентрируются около центров кристаллизации, распределенных в маточном растворе. Это способствует формированию высокоорганизованной малодефектной структуры композита.

На основе активированного маточного раствора были изготовлены опытные образцы цементного камня кубической формы при наборе прочности в нормальных условиях. Было проведено испытание на сжатие опытных образцов. Результаты испытаний представлены в табл. 6.

Таблица 6

Результаты испытания на сжатие опытных образцов

|

Срок |

|||

|

3 дня |

7 дней |

28 дней |

|

|

Прочность, МПа (активированный маточный раствор) |

21,57 |

31,38 |

58,84 |

|

25,10 |

41,44 |

59,63 |

|

|

23,14 |

43,14 |

62,76 |

|

|

Прочность, МПа (водопроводная вода) |

13,43 |

16,24 |

34,67 |

|

15,29 |

18,38 |

30,09 |

|

|

17,16 |

19,61 |

39,81 |

|

Из табл. 6 видно, что прочность образцов, изготовленных на активированном маточном растворе, выше, чем прочность образцов, замешанных на водопроводной воде. Образцы на обработанном маточном растворе достигли марочной прочности за 7 дней, в то время как образцы, изготовленные на водопроводной воде, за этот же промежуток времени достигли лишь 50 % марочной прочности. Повышение прочности обусловлено большим содержанием частиц с малым радиусом фракции 2,25 мкм, являющихся центрами кристаллизации [4]. При достижении 28-дневного срока прочность образцов, изготовленных на маточном растворе, выше, чем у образцов на водопроводной воде.

Анализ полученных результатов позволяет сделать вывод, что активированный низкочастотными ультразвуковыми колебаниями слабоконцентрированный маточный раствор значительно изменяет свои физико-химические характеристики. Это сопровождается повышением активности процесса кристаллообразования и улучшением структурно-чувствительных характеристик. Необходимо отметить, что произведенные нами исследования относятся к гидравлическим вяжущим, поэтому, учитывая полезный эффект, необходимо расширение исследования в этом направлении.

Рецензенты:

Степанов С.А., д.ф.-м.н., профессор, Пензенский государственный университет архитектуры и строительства, г. Пенза;

Ерофеев В.Т., д.т.н., профессор, заведующий кафедрой строительных материалов и технологий, МГУ им. Н.П. Огарёва, г. Саранск.

Работа поступила в редакцию 06.10.2014.