Одной из основных проблем, которые приходится решать при создании газотурбинных двигателей (ГТД), является снижение вибраций до допустимого с точки зрения надежности уровня. Причина вибраций – неуравновешенные центробежные силы, вызванные неизбежным наличием дисбалансов быстровращающихся роторов. Мировой опыт разработки ГТД показывает, что проблемы вибрации роторов необходимо решать на как можно более ранних стадиях разработки двигателя, в противном случае они потребуют глубоких изменений в конструкции, значительных временных и материальных затрат.

Газотурбинные двигатели наиболее распространенной двухвальной схемы имеют два соосно расположенных ротора. Необходимое с точки зрения конкурентоспособности стремление к снижению веса двигателей ведет к снижению жесткости корпусов, усилению взаимосвязанности колебаний роторов и корпусов, усложняется решение проблемы снижения вибраций. Одним из путей снижения вибраций ГТД является установка специальных демпфирующих устройств [1].

Математические модели для описания роторных вибраций ГТД также совершенствуются и в процессе своего развития постоянно требуют экспериментальной верификации. Верификация по результатам испытаний натурного авиационного двигателя зачастую затруднена из-за сложности протекающих в нем вибрационных процессов, «зашумляющих» эффекты роторной динамики [2]. В этой связи эффективным способом получения экспериментальных данных для верификации математических моделей представляется создание и использование модельных роторных установок, воспроизводящих конструктивные особенности роторных систем газотурбинных двигателей. Такой подход позволяет более отчетливо выделять влияние тех или иных конструктивных решений на вибрационные характеристики роторной системы, упрощая таким образом процесс верификации математических моделей [5].

В настоящей работе проведено экспериментальное исследование эффективности демпфирования в модельной роторной системе, имитирующей систему роторов двухвального газотурбинного двигателя.

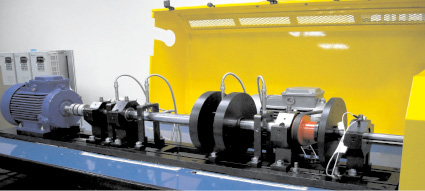

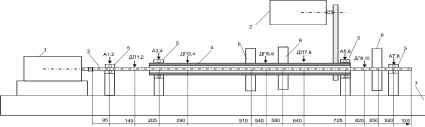

Экспериментальная установка представляет собой (рис. 1) двухвальный роторно-опорный узел, моделирующий роторную систему двухвального ГТД. Установка состоит из двух соосно расположенных роторов: ротор НД (поз. 3 на рис. 1, б) и ротор ВД (поз. 4 на рис. 1, б). Каждый из роторов имеет независимый электропривод с плавно изменяемой частотой вращения, две опоры на двухрядных шариковых подшипниках. Ротор НД с одним диском является имитатором ротора низкого давления двухвального газотурбинного двигателя, ротор ВД с двумя дисками – ротора высокого давления (ВД). Материал валов – углеродистая сталь. Геометрические и весовые параметры приведены в таблице.

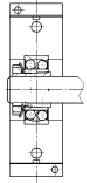

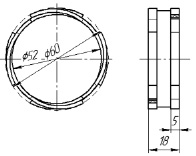

Исследование проводили для двух вариантов конструкции правой опоры ротора НД: базового и упруго-демпферной опоры с демпфером сухого трения. Базовая конструкция опоры (рис. 2) состоит из разъемного корпуса и двухрядного шарикоподшипника, установленного в кольцевую проточку в корпусе. Упруго-демпферная опора (рис. 3) отличается тем, что между наружным кольцом подшипника и корпусом опоры устанавливается с натягом стальная демпфирующая втулка с выступающими упругими лепестками. Посадка демпфирующей втулки и подшипника производится с натягом таким образом, чтобы исключить вращение втулки во время испытаний. Демпфирование обеспечивается за счет сухого трения лепестков о корпус опоры.

Основные параметры экспериментальной установки

|

Наименование параметра |

Ротор НД |

Ротор ВД |

|

Наружный диаметр вала, мм |

20 |

35 |

|

Внутренний диаметр вала, мм |

– |

30 |

|

Длина вала, мм |

1000 |

630 |

|

Масса дисков, кг |

4,0 |

6,0 |

|

Диаметр дисков, мм |

200 |

200 |

а

б

Рис. 1. Внешний вид (а) и схема (б) экспериментальной установки: 1, 2 – электродвигатели привода вала НД и вала ВД, 3, 4 – валы НД и ВД, 5 – опоры роторов, 6 – диски, 7 – основание, A1…A8 – акселерометры, ДП1…ДП10 – датчики виброперемещений

Рис. 2. Базовая конструкция опоры (вид сверху, крышка корпуса снята)

Измерение частоты вращения роторов осуществляется с помощью двух таходатчиков Autonics E60H20. Регистрация динамических прогибов валов – с помощью 10 вихретоковых датчиков перемещений ДП1…ДП10 типа AP2100A-05.05.1, установленных в 5 сечениях в горизонтальном и вертикальном направлениях. Для регистрации виброускорений на каждой из опор в горизонтальном и вертикальном направлениях установлены акселерометры А1…А8 типа PCB 352C33.

Установка имеет систему управления экспериментом и регистрации параметров на базе модулей National Instruments. Управление экспериментом и обработка результатов измерений осуществляется с помощью программного обеспечения, разработанного в среде LabView [3].

а б

Рис. 3. Упруго-демпферная опора: а – демпфирующая втулка; б – положение демпфирующей втулки в опоре

Экспериментальное определение вибрационных характеристик модельной двухвальной роторной системы проводили в режиме разгона роторов от 0 до 6000 об/мин. Роторы ВД и НД вращались в противоположные стороны с одинаковым угловым ускорением 52 (об/мин)/с. При этом регистрировались виброускорения на каждой из опор и виброперемещения обоих валов в вертикальном и горизонтальном направлениях. По результатам измерений строились амплитудно-частотные характеристики (АЧХ) и диаграммы Кемпбелла. Для оценки воспроизводимости результатов все эксперименты проводили по 3–5 раз с последующим осреднением и определением характеристик рассеяния [4]. Коэффициенты вариации максимальных значений виброперемещений по различным датчикам составили 0,29–0,81 %.

На основании анализа амплитудно-частотных характеристик выявлены критические частоты роторов НД и ВД. При базовом варианте опор критические частоты ротора НД ссоставили 3927…4005 об/мин, а ротора ВД – 4822…4858 об/мин. В случае установки ротора НД в упруго-демпферную опору его критическая частота снижается до 2296…2842 об/мин.

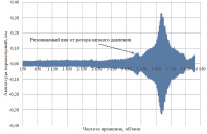

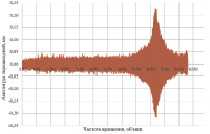

На рис. 4, а, приведена построенная по показаниям датчика виброперемещений ДП5 амплитудно-частотная характеристика ротора ВД при вращении роторов ВД и НД в противоположных направлениях в случае базового варианта опор. На АЧХ ротора ВД видны два пика, один из которых соответствует критической частоте вращения ротора ВД (4858 об/мин), а второй – критической частоте вращения ротора низкого давления (4005 об/мин). На АЧХ ротора ВД, полученной при установке упруго-демпферной опоры ротора НД (рис. 4, б), второй пик исчезает. Таким образом, более чем в 2 раза (с 0,05 мм до уровня вибрационного шума, составляющего 0,02 мм) уменьшилось проявление влияния критического режима ротора НД на вибрацию ротора ВД.

а б

Рис. 4. АЧХ, полученные с датчика ДП5, регистрирующего виброперемещения вала ВД, в эксперименте с базовым вариантом опор (а) и с демпфером, установленным в опору ротора НД (б)

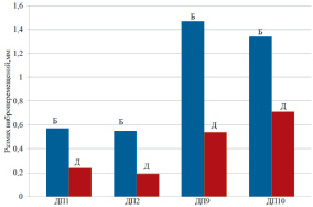

Установка упруго-демпферной опоры снизила амплитуду виброперемещений ротора НД по показаниям датчиков ДП1, ДП2, ДП9 и ДП10 в 2,1…2,7 раза (рис. 5). На максимальный уровень виброперемещений ротора ВД на критическом режиме замена опоры ротора НД с жесткой на упруго-демпферную не повлияла. Как видно из рис. 5, использованная конструкция упруго-демпферной опоры не приводит к появлению анизотропии жёсткости опоры.

Рис. 5. Виброперемещения вала ротора НД по показаниям датчиков ДП1, ДП2, ДП9 и ДП10: Б – с базовым вариантом опоры, Д – с упруго-демпферной опорой

Разработанная методика и полученные экспериментальные данные могут быть использованы для верификации математических моделей демпфирования вибраций двухвальных роторных систем, в частности роторов газотурбинных двигателей. Использование для этого модельной роторной установки, воспроизводящей основные конструктивные особенности роторных систем газотурбинных двигателей, позволяет упростить процесс верификации математических моделей за счет снижения объема экспериментов на натурном двигателе.

Работа выполнена в рамках реализации государственного задания № 9.576.2014/К Министерства образования и науки России.

Рецензенты:

Бульбович Р.В., д.т.н., профессор, декан аэрокосмического факультета, Пермский национальный исследовательский политехнический университет, г. Пермь;

Колмогоров Г.Л., д.т.н., профессор ка федры «Динамика и прочность машин», Пермский национальный исследовательский политехнический университет, г. Пермь.

Работа поступила в редакцию 06.10.2014.