Сушка зерна проводится при жестком ограничении его нагрева. В шахтных сушилках, кроме абсолютных значений допустимого нагрева, дополнительно задаются ограничения на разброс этих значений во времени и пространстве, как правило, в ее нижнем горизонтальном сечении [15]. Это позволяет учесть стохастический характер изменения параметров зернового вороха, поступающего на сушку, и неоднородность условий его обработки в сушилке. Однако практика показывает, что указанные требования выполнить сложно.

Один из путей интенсификации сушки повышение надежности оперативного контроля температуры зерна, что позволяет с меньшей погрешностью осуществить ее регулирование и приблизить режимы к предельно допустимым. Надежность обеспечивается не только точностью измерительного оборудования, но и оптимальным размещением датчиков, применением рациональных алгоритмов их опроса и т.п. Решение этих задач требует учета множества технологических особенностей сушильных камер, однако исчерпывающей информации об оптимальной структуре системы пока не имеется [14].

Цель исследования. Изучение динамики процессов нагрева зерна в камере сушки. Разработка системы регулирования температуры зерна с учетом технологических особенностей рабочего процесса.

Материал и методы исследования

Анализ процессов выполнен на основе экспериментальных данных, полученных в результате исследования шахтной сушилки СЗШ-8, с использованием методов статистической динамики и автоматического регулирования.

Результаты исследования и их обсуждение

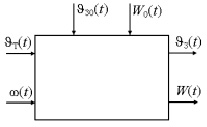

Камера сушки как объект управления температурой зерна – сложная динамическая система [1–9], входные и выходные переменные, которой взаимосвязаны (рис. 1). Состояние процесса определяется температурой υЗ(t) и влажностью W(t) зерна, их начальные значения υЗ0(t) и W0(t) определяют условия сушки, а температура теплоносителя υТ(t) и экспозиция ω(t) – режим обработки.

Статистические характеристики процессов (табл. 1) подтверждают, что входные переменные υЗ0(t) и W0(t) в течение времени изменяются стохастически, что возбуждает колебания выходных переменных υЗ(t) и W(t) в интервале, превышающем агротехнический допуск [2–5]. Период колебаний существенных частот сопоставим с экспозицией.

Рис. 1. Структурная схема сушильной камеры

Таблица 1

Оценки характеристик случайных функций

|

Показатель |

Среднее значение |

Среднеквадратичное отклонение |

|

Влажность, %: на входе W0(t) на выходе W(t) |

15,2...33,6 13,5…29,8 |

0,70...1,70 0,14…2,60 |

|

Температура, °С: на входе υЗ0(t) на выходе υЗ(t) |

9,9...18,1 21,1…31,0 |

0,40...2,50 0,23…5,30 |

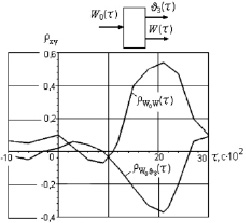

Нормированные взаимные корреляционные функции процессов по каналам преобразования возмущающих воздействий (рис. 2) подтверждают существование между ними тесной корреляционной связи, сдвиг максимума которой практически равен экспозиции.

Рис. 2. Нормированные взаимные корреляционные функции процессов W0(t) – υЗ(t) и W0(t) – W(t)

Коэффициенты взаимной корреляции процессов W0(t) – υЗ(t) и W(t) – υЗ(t) в зависимости от режима сушки переменны и принимают как положительные, так и отрицательные значения, табл. 2. При низких влажностях зерна (W0 < 20 %) коэффициенты отрицательны, а при высоких – положительны.

Таблица 2

Коэффициенты взаимной корреляции процессов

|

Наименование процессов |

Диапазон изменения |

|

W0(t) – υЗ(t) |

–0,48…0,32 |

|

W0(t) – W(t) |

0,37…0,61 |

|

W(t) – υЗ(t) |

–0,77…0,39 |

Корреляционной связи процессов υЗ0(t) – υЗ(t) не обнаружено, но обнаружена тесная связь процессов W0(t) – υЗ(t), чем подтверждается, что основным возмущающим воздействием сушки являются колебания W0(t).

Наибольшие значения коэффициента корреляции процессов W(t) – JЗ(t) соответствуют зерновому слою с низкой влажностью (W < 16 %), что подтверждает возможность косвенной оценки его влажности по температуре нагрева. Это можно использовать в системах для принятия оперативного решения об окончании сушки.

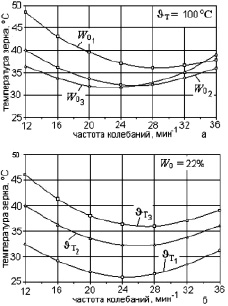

Наибольшее и однозначное влияние на υЗ оказывает температура теплоносителя υТ, а на влажность W – экспозиция ω [5–9], значение которой определяется частотой колебаний выгрузного аппарата. Изменение ω неоднозначно влияет на υЗ (рис. 3), из чего следует, что ее нельзя использовать для управления температурой υЗ. Таким образом, в системе JТ должна использоваться для управления температурой зерна, а ω – для управления его влажностью.

При постоянной температуре теплоносителя υТ изменение W0 и ω ведут к изменению температуры зерна (рис. 3). Это подтверждает, что стабилизация υТ не обеспечивает стабилизации температуры зерна. Для повышения качества регулирования в системе должен быть реализован принцип стабилизации не температуры, а количества теплоты, подаваемой в сушильную камеру теплоносителем [6–9, 12].

Рис. 3. Изменение температуры зерна в зависимости от частоты колебаний выгрузного аппарата на выходе камеры сушки: а – при W01 = 18 %, W02 = 22 %, W03 = 26 %; б – при υТ1 = 70°C, υТ2 = 100°C, υТ3 = 130 °C

Динамические свойства сушилки (табл. 3) в различных по высоте зонах описываются разными передаточными функциями, что обусловлено качественными отличиями протекающих в них процессов [7].

Таблица 3

Передаточные функции и статические коэффициенты передачи сушилки СЗШ-8

|

Канал передачи |

Статический коэффициент передачи |

Передаточная функция |

||

|

Единица измерения |

Пределы изменения |

2–4 ряд коробов |

6–15 ряд коробов |

|

|

υТ – υЗ |

°С/°С |

0,035–0,351 |

|

|

|

w – υЗ |

°С/мин–1 |

–1,13–0,785 |

|

|

|

W0 – υЗ |

°С/ % |

–1,769–1,009 |

|

|

Изменчивость по высоте сушилки значений параметров передаточных функций (табл. 4) характеризует её как распределенную динамическую систему, постоянные времени которой возрастают в направлении увеличения ряда коробов. Установлено, что большим значениям W0 и w соответствуют меньшие значения постоянных времени, интервал изменения которых достигает 20 %. Это подтверждает то, что слой более влажного и быстро перемещающегося зерна нагревается быстрее.

Таблица 4

Постоянные времени передаточных функций

|

Постоянная времени |

Пределы изменения по каналам передачи, мин |

|

|

υТ – υЗ |

ω – υЗ |

|

|

T1 |

10,06–19,53 |

–25,83–(–14,24) |

|

Т2 |

4,49–9,23 |

7,69–14,39 |

|

Т3 |

– |

–7,98–(–4,61) |

|

T′ |

– |

–2,19–68,21 |

|

T″ |

– |

69,14–46,12 |

|

τ0 |

3,7–5,1 |

– |

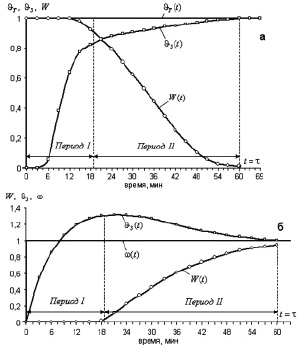

Процессы нагрева и изменения влажности зерна в сушилке взаимосвязаны, что позволяет интерпретировать их протекание в переходном режиме, рассматривая два периода (рис. 4). Первый характеризуется интенсивным повышением температуры υЗ зерна. Скорость изменения температуры в этом периоде определяется только тепловой инерционностью зернового слоя, так как изменение его влажности из-за большой инерционности невелико и практически не влияет на приращение температуры. Продолжительность периода составляет 20–25 минут.

Во втором периоде начинается интенсивное изменение влажности, что приводит к постепенному перераспределению составляющих теплового баланса процесса сушки. Доля теплоты, затрачиваемая на испарение влаги, возрастает, поэтому процесс нагрева зерна существенно замедляется. Дальнейшее изменение температуры зерна полностью определяется инерционностью поля его влагосодержания и характером взаимной связи процессов тепло- и массопереноса. Поэтому время τ окончания переходных процессов по обоим каналам практически одинаково и определяется экспозицией сушки.

Отличием является только то, что причиной изменения температуры зерна после скачкообразного увеличения ω(рис. 4, б) является резкое изменение состояния подвижного зернового слоя. С увеличением w слой разуплотняется, это снижает его аэродинамическое сопротивление и вызывает увеличение подачи теплоносителя и теплоты в камеру сушки. Вследствие этого увеличивается его температура [6–9].

Для разработки системы важно правильно оценить инерционные свойства сушилки. Расчет регулятора по завышенным данным ведет к снижению быстродействия системы, а необоснованное занижение – к потере устойчивости. Применительно к каналу регулирования температуры зерна (υТ – υЗ) обоснованным, с позиций максимального быстродействия системы, является выбор постоянных времени передаточной функции на основе информации о затухании переходных процессов, обусловленных тепловой инерционностью зернового слоя. Из полученных данных постоянные времени можно принять равными Т1 = 4,9–6,1 мин, Т2 = 2,3–3,1 мин. Причем их меньшие значения соответствуют большим значениям W и ω.

Рис. 4. Переходные процессы, возбужденные скачкообразным изменением: температуры υТ теплоносителя (а); частоты ω колебаний выпускного аппарата (б)

Неравномерность влажности и температуры зерна в нижнем горизонтальном сечении сушилки оценили по их отклонениям от средних значений. Разброс влажности в отдельных точках сечения достигает ±2,5 %, а температуры – ±7 °С, что превышает допуски, задаваемые агротребованиями. Неодинаковый нагрев зерна обусловливает необходимость построения многоточечной системы контроля его температуры.

Неоднозначность приращения температуры зерна при изменении W и ω (см. табл. 2, 3 и рис. 3) подтверждает, что в горизонтальном сечении невозможно заранее определить место, в котором на всех режимах наблюдался бы максимальный нагрев зерна. Так, при низких влажностях зерна (W0 < 18 %) его больший нагрев наблюдается в местах с меньшими скоростями перемещения зерна, а при высоких (W0 > 20 %) наоборот – в местах с большими скоростями перемещения. В условиях непрерывного изменения влажности зерна, поступающего в сушилку, будут происходить непрерывные изменения температуры зерна в различных точках ее горизонтальных сечений. Это обстоятельство обусловливает необходимость применения поисковых алгоритмов обнаружения зон максимального нагрева зерна.

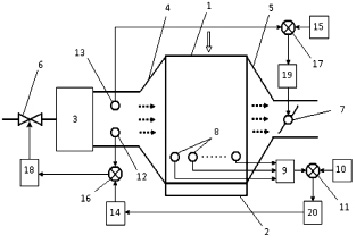

С учетом полученных данных разработана система [10–13] (рис. 5). Она содержит камеру сушки 1, в которой экспозиция регулируется выгрузным аппаратом 2. Теплоноситель из теплогенератора 3 подается в камеру сушки через диффузор 4, а удаляется из нее вентилятором через диффузор 5. Изменение температуры теплоносителя осуществляется регулирующим органом 6, а изменение скорости газа в зерновом слое – регулирующим органом 7.

Стабилизация тепловых режимов осуществляется двумя независимыми контурами – регулирования температуры и скорости теплоносителя. Каждый из контуров содержит датчик 12 (13), задатчик 14 (15) и элемент сравнения 16 (17), который через регулирующий прибор 18 (19) соединен с регулирующим органом 6 (7). Одновременная стабилизация температуры и массовой подачи теплоносителя обеспечивает стабилизацию подачи теплоты.

Система контроля температуры зерна включает датчики 8, блок селекции 9, выделяющий максимальный сигнал, задатчик 10 и элемент сравнения 11, сигнал рассогласования которого через корректирующий элемент 20 изменяет задание подчиненного контура регулирования температуры теплоносителя. Система обеспечивает распределенный контроль и адаптивное регулирование температуры зерна, что повышает точность поддержания тепловых режимов и интенсифицирует сушку.

Рис. 5. Схема системы регулирования температуры зерна (обозначения в тексте):  – направление движения зерна;

– направление движения зерна;  – направление движения теплоносителя

– направление движения теплоносителя

Заключение

Полученные данные характеризуют сушилку как стохастическую, распределенную, нелинейную динамическую систему с переменной структурой по высоте. Это многосвязный объект управления, параметры передаточных функций которого зависят от характеристик зерна и режимов его обработки, а значения постоянных времени подтверждают значительную инерционность. Основным возмущающим воздействием рабочего процесса являются колебания влажности зернового вороха, которые вызывают колебания температуры и влажности зерна в камере сушки, превышающие агротехнический допуск. Неоднородный нагрев зерна в камере сушки и непрерывный дрейф зоны максимального нагрева обусловливают необходимость применения многоточечной, поисковой системы контроля. Регулирование температуры зерна в системе необходимо осуществлять изменением количества теплоты, подаваемой в сушилку, а регулирование влагосодержания – изменением экспозиции сушки. Регулирование температуры зерна изменением экспозиции невозможно из-за неоднозначности влияния скорости перемещения зернового слоя на его температуру.

Рецензенты:

Волхонов М.С., д.т.н., профессор, проректор по учебной работе Костромской государственной сельскохозяйственной академии, Костромская область, п. Караваево;

Манасян С.К., д.т.н., профессор, зав. кафедрой механизации сельского хозяйства Красноярского государственного аграрного университета, г. Красноярск.

Работа поступила в редакцию 06.10.2014.