Интенсификация биоконверсии возобновляемых ресурсов растительного происхождения является одним из приоритетных направлений современной биотехнологии. При реализации крупнотоннажных производств, таких как получение биотоплива или дрожжевой биомассы, выбор оптимальных условий для каждой стадии имеет особенно большое значение, т.к. позволяет увеличить выход продуктов ферментации и, следовательно, снизить себестоимость продукции. Предварительная обработка сырья, будучи неотъемлемым этапом биотехнологического процесса, существенно влияет на его эффективность, ввиду чего ее оптимизация может иметь ключевое значение для интенсификации всего производственного цикла. В случае, когда в качестве субстрата для культивирования и получения продуктов метаболизма используется вторичное сырье, значение данного этапа, как правило, возрастает.

В настоящее время на примере жировых отходов мясопереработки [12], твердых целлюлозосодержащих отходов переработки кофейных зерен [4] и сои [11], пивной дробины [6] показано, что разнообразные способы обработки сырья, основанные на механическом, физическом или химическом воздействии, либо их комбинации позволяют значительно, иногда в несколько раз, повысить выходы последующей стадии ферментации, а также скорость образования продукта. Предварительный кислотный гидролиз растительного сырья в «мягких» условиях нашел применение в производстве биоэтанола, как в качестве стадии, предшествующей ферментативному гидролизу, так и единственного этапа предварительной обработки сырья [15], а также при производстве растительных белково-углеводных кормов (РУБК) [8].

Для поиска оптимальных условий предварительной обработки сырья в биотехнологии зачастую применяют методологию классического, или так называемого, пассивного, эксперимента, а методы математического планирования, дающие ряд преимуществ, применяются сравнительно редко. Наиболее широко в биотехнологии математическое планирование распространено для оптимизации состава питательных сред [5]. Примером может служить изучение влияния состава питательной среды на накопление вегетативного мицелия Ganoderma lucidum при глубинном культивировании [2] или оптимизация биосинтеза ферментов в зависимости от концентрации нутриентов и условий процесса [10]. С помощью полного факторного эксперимента оптимизирован по концентрации пероксида водорода, продолжительности и температуре обработки процесс предварительной делигнификации древесного сырья, что позволило повысить эффективность последующего ферментативного гидролиза [9].

Целью настоящего исследования является оптимизация условий предварительного кислотного гидролиза вторичного лигниноцеллюлозного сырья с применением методов математического планирования.

Материалы и методы исследования

В работе использовано вторичное растительное сырье – экструдированные пшеничные отруби и депротеинизированный подсолнечный шрот, которые хранили в высушенном виде (остаточная влажность не более 10 %). Для проведения гидролиза сырье предварительно измельчали до частиц размером менее 1 мм (преобладающая фракция менее 0,5 мм), помещали в колбы Эрленмейера на 250 мл и заливали навеску водопроводной водой с учетом исследуемого гидромодуля, а также получаемого объема гидролизата – 100 мл. рН в среде доводили, используя растворы серной кислоты (ч.д.а., по ГОСТ 4204-77) и гидроокиси натрия (ч.д.а., по ГОСТ 4328-77). Гидролиз при избыточном давлении проводили в автоклаве марки ВК-75. Концентрацию редуцирующих веществ в гидролизате определяли по методу Бертрана, общих углеводов – фенол-серным методом [13].

Для оценки ростовых свойств гидролизатов использована культура дрожжей Saccharomyces cerevisiae расы Я из коллекции кафедры биотехнологии РХТУ им. Д.И. Менделеева. Предварительно рН гидролизатов доводили до 5,0 ± 0,1 с помощью раствора гидроокиси натрия, после чего инокулировали суточной культурой дрожжей. Накопление биомассы определяли на 48 часов роста путем прямого подсчета количества клеток в камере Горяева.

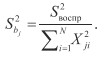

Статистическую обработку данных осуществляли в программах MS Excel. Планирование и обработку экспериментов по плану первого и второго порядка проводили в соответствии с рекомендациями, приведенными в [3]. Для определения значимости коэффициентов регрессии 1 порядка дополнительно проводили n параллельных измерений в центре плана, на основании которых определяли дисперсию воспроизводимости:

Далее определяли ошибку j-го коэффициента уравнения при количестве опытов N:

Значимость каждого коэффициента определяли с учетом табличного значения коэффициента Стьюдента по соотношению

Адекватность полученной модели оценивали с помощью критерия Фишера по формуле:

Результаты исследования и их обсуждение

Объектами исследования были два вида вторичного растительного сырья: экструдированные пшеничные отруби и маслоэкстракционный шрот семян подсолнечника после выделения белковой фракции (депротеинизированный подсолнечный шрот – ДПШ). Отруби – вторичное растительное сырье, используемое в пищу или в качестве пищевых ингредиентов, что обусловлено их полезным действием на здоровье человека [7], а также в корм сельскохозяйственным животным [1]. Шрот семян подсолнечника является одним из крупнотоннажных отходов переработки растительного сырья, который используется в основном в корм скоту. Тем не менее в ранее проведенных исследованиях показано, что шрот успешно может быть подвергнут переработке с целью выделения белковой фракции [14]. Образующийся в ходе данного процесса твердый остаток, обогащенный лигноцеллюлозным комплексом и гемицеллюлозами, представляет собой фактически третичное растительное сырье, обладающее потенциалом для микробной биоконверсии.

Поскольку само растительное сырье, а следовательно, и продукты его переработки условно стандартизированы по составу, предварительно нами была проведена оценка основных биохимических показателей отрубей и ДПШ (см. таблицу 1). При проведении «мягкого» кислотного гидролиза не наблюдается значительного разрушения целлюлозы, поэтому при анализе состава сырья дополнительно определяли общие углеводы (ОУ) и редуцирующие веществ (РВ) в кислотном экстракте – показатели, характеризующие содержание углеводов, высвобождающихся и подвергающихся частичному гидролизу под действием разбавленной кислоты. Данный этап исследования представляется важным, в том числе с точки зрения выбора критериев для математического планирования, поскольку, как видно из полученных результатов, содержание РВ после обработки ДПШ разбавленным раствором кислоты примерно в 3 раза меньше, чем при обработке отрубей. Следовательно, в качестве функции отклика при гидролизе отрубей целесообразно рассматривать концентрацию в гидролизате РВ (Y1), в то время как для ДПШ – концентрацию ОУ (Y2).

Таблица 1

Основные биохимические показатели вторичного растительного сырья

|

Показатель |

ДПШ |

Отруби |

|

Сухое вещество, % |

95,4 |

94,6 |

|

Сырой протеин, % СВ |

25,2 |

14,8 |

|

Сырая клетчатка, % СВ |

39,6 |

8,6 |

|

Сырой жир, % СВ |

н/о* |

н/о* |

|

Сырая зола, % СВ |

5,9 |

5,3 |

|

Общие углеводы в кислотном экстракте (1н HCl), % СВ |

24,1 |

68,8 |

|

РВ в кислотном экстракте (1н HCl), % СВ |

10,2 |

32,6 |

Примечание. * – ниже предела чувствительности метода.

Предварительные исследования показали, что продолжительность гидролиза ДПШ более 30 мин, а также использование серной или ортофосфорной кислоты не влияют на выход ОУ, поэтому при проведении факторного эксперимента первого порядка критерий продолжительности процесса был исключен. Использование серной кислоты связано с ее сравнительно низкой стоимостью, а также большей стабильностью. Исследования проводили по следующей схеме: исключение незначимых параметров в ходе полного факторного эксперимента (ПФЭ), проведение эксперимента по плану второго порядка с варьированием по «сильным» параметрам и поиск оптимальных условий на основании полученных уравнений регрессии. При проведении ПФЭ варьировали температуру (от 112 до 127 °C) – X1, начальный рН гидролиза (от 2 до 4) – X2 и гидромодуль (от 10 до 20) – X3. После гидролиза проводили культивирование сахаромицетов на полученных гидролизатах, что позволяло оценить их ростовые свойства. Таким образом, в качестве второго критерия был выбран выход биомассы (БМ) – Y3.

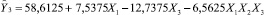

Результаты ПФЭ представлены в табл. 2. Подтверждено высказанное ранее предположение, что выход РВ в результате гидролиза будет незначительным, поэтому данный критерий не дает объективной оценки эффективности предобработки сырья. Таким образом, получили две модели, функциями отклика в которых являлись выход ОУ и накопление биомассы на гидролизатах. Для обеих была проведена стандартная процедура исключения незначимых коэффициентов на основании 5 параллельных опытов по гидролизу и 4 параллельных опытов по культивированию дрожжей в центре плана с использованием критерия Стьюдента (Р < 0,05), после чего уравнения приняли вид

(1)

(1)

(2)

(2)

Обе модели адекватны согласно проверке по критерию Фишера (Р < 0,05). Как указывалось выше, цель данного этапа исследования – выделить «сильные» факторы. Очевидно, что уравнение (1) не позволяет выполнить данную операцию, т.к. значения коэффициентов показывают практически одинаковую степень влияния на выход ОУ гидромодуля, рН и температуры гидролиза. Поэтому определяющим в данном случае считали уравнение (2), где значимыми оказались коэффициенты при гидромодуле и температуре гидролиза. Поскольку выход ОУ согласно уравнениям (1) и (2) имеет обратную зависимость от рН, эксперимент второго порядка проводили при минимальном рассмотренном значении рН – 2,0.

Матрицу эксперимента составили на основе центрального композиционного ротатабельного планирования (ЦКРП), при этом уровни варьирования гидромодуля и температуры гидролиза сохранили, что позволило использовать полученные ранее результаты ПФЭ в качестве ядра плана. Поскольку в ЦКРП величина «звездного плеча» составляет 1,414, значения гидромодуля в звездных точках составляли 8,7 и 22, а температуры гидролиза – 108,9 и 130,1 °C. Результаты ЦКРП представлены в табл. 3.

Таблица 2

Матрица ПФЭ кислотного гидролиза и биоконверсии ДПШ

|

Номер опыта |

Х0 |

Х1 |

Х2 |

Х3 |

Х1Х2 |

Х1Х3 |

Х2Х3 |

Х1Х2Х3 |

РВ, г/л |

ОУ, г/л |

БМ, млн. кл./мл |

||

|

эксп. |

эксп. |

расч. |

эксп. |

расч. |

|||||||||

|

1 |

+1 |

-1 |

-1 |

-1 |

+1 |

+1 |

+1 |

-1 |

1,9 |

9,4 |

11,1 |

61,0 |

57,3 |

|

2 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

+1 |

+1 |

6,5 |

19,0 |

17,3 |

92,2 |

85,5 |

|

3 |

+1 |

-1 |

+1 |

-1 |

-1 |

+1 |

-1 |

+1 |

1,1 |

6,0 |

6,1 |

60,4 |

70,4 |

|

4 |

+1 |

+1 |

+1 |

-1 |

+1 |

-1 |

-1 |

-1 |

1,8 |

7,8 |

7,7 |

71,8 |

72,3 |

|

5 |

+1 |

-1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

1,5 |

5,3 |

3,6 |

53,1 |

44,9 |

|

6 |

+1 |

+1 |

-1 |

+1 |

-1 |

+1 |

-1 |

-1 |

2,3 |

8,2 |

9,9 |

45,6 |

46,9 |

|

7 |

+1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

-1 |

0,7 |

3,3 |

3,2 |

29,8 |

31,8 |

|

8 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

0,9 |

4,8 |

4,9 |

55,0 |

60,0 |

Таблица 3

Матрица ЦКРП кислотного гидролиза и биоконверсии ДПШ

|

Номер опыта |

Х0 |

Х1 |

Х3 |

Х1Х3 |

|

|

ОУ, г/л |

БМ, млн. кл./мл |

||

|

эксп. |

расч. |

эксп. |

расч. |

|||||||

|

1 |

1 |

-1 |

-1 |

1 |

1 |

1 |

9,4 |

10,7 |

61,0 |

54,7 |

|

2 |

1 |

1 |

-1 |

-1 |

1 |

1 |

19,0 |

18,2 |

92,2 |

84,6 |

|

3 |

1 |

-1 |

1 |

-1 |

1 |

1 |

7,5 |

8,4 |

53,1 |

48,8 |

|

4 |

1 |

1 |

1 |

1 |

1 |

1 |

8,2 |

6,9 |

45,6 |

40,1 |

|

5 |

1 |

1,414 |

0 |

0 |

2 |

0 |

11,3 |

13,2 |

58,1 |

60,4 |

|

6 |

1 |

-1,414 |

0 |

0 |

2 |

0 |

10,1 |

8,9 |

44,8 |

45,4 |

|

7 |

1 |

0 |

1,414 |

0 |

0 |

2 |

8,2 |

6,2 |

38,9 |

43,4 |

|

8 |

1 |

0 |

-1,414 |

0 |

0 |

2 |

18,4 |

15,8 |

71,7 |

79,1 |

|

9 |

1 |

0 |

0 |

0 |

0 |

0 |

10,1 |

11,0 |

49,2 |

52,9 |

|

10 |

1 |

0 |

0 |

0 |

0 |

0 |

10,8 |

11,0 |

48,1 |

52,9 |

|

11 |

1 |

0 |

0 |

0 |

0 |

0 |

11,0 |

11,0 |

53,6 |

52,9 |

|

12 |

1 |

0 |

0 |

0 |

0 |

0 |

12,8 |

11,0 |

55,9 |

52,9 |

|

13 |

1 |

0 |

0 |

0 |

0 |

0 |

10,5 |

11,0 |

48,5 |

52,9 |

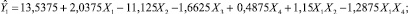

Получено два уравнения регрессии, которые после исключения незначимых коэффициентов с использованием критерия Стьюдента (Р < 0,05) приняли следующий вид:

(3)

(3)

(4)

(4)

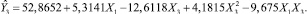

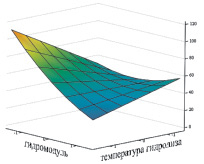

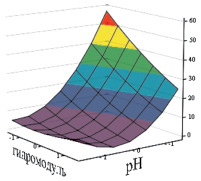

Оба уравнения адекватны при проверке по критерию Фишера (Р < 0,05). В уравнении зависимости выхода общих углеводов от гидромодуля и температуры гидролиза (3) оказались незначимыми коэффициенты при квадратах параметров, что фактически лишает смысла задачу поиска аналитического оптимума по указанному критерию. Тем не менее, характер поверхности отклика обеих функций (см. рис. 1) ясно демонстрирует, что их экстремумы (максимумы) лежат далеко за выбранными пределами варьирования, поэтому оптимальными в данном случае можно считать краевые значения гидромодуля и температуры гидролиза – 8,7 и 130,1 °C соответственно.

Исследование биоконверсии отрубей проводили по той же схеме, что и ДПШ. Предварительные эксперименты показали, что оптимальная продолжительность гидролиза лежит в интервале между 30 и 45 минутами. Данный фактор (X4) также был включен в план. При проведении ПФЭ температуру и гидромодуль варьировали в тех же пределах, что и в предыдущих экспериментах с ДПШ, в то время как интервал варьирования рН гидролиза увеличили до значений от 0,5 до 4,5, т.к. отдельный интерес представлял гидролиз при низких рН. Продолжительность гидролиза варьировали в интервале от 30 до 60 мин.

а

а  б

б

Рис. 1. Поверхности отклика выхода ОУ (а) и БМ (б) при биоконверсии ДПШ

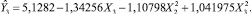

Поскольку число факторов увеличилось до 4, чтобы сократить количество опытов, применили матрицу планирования ДФЭ (табл. 4). По результатам ДФЭ построили две модели, для которых была проведена стандартная процедура исключения незначимых коэффициентов на основании 5 параллельных опытов по гидролизу и 4 параллельных опытов по культивированию дрожжей в центре плана с использованием критерия Стьюдента (Р < 0,05), после чего уравнения приняли вид

(5)

(5)

(6)

(6)

Таблица 4

Матрица ДФЭ кислотного гидролиза и биоконверсии отрубей

|

Номер опыта |

Х0 |

Х1 |

Х2 |

Х3 |

Х4 = Х1Х2Х3 |

Х1Х2 |

Х1Х3 |

Х1Х4 |

РВ, г/л |

БМ, млн кл./мл |

||

|

эксп. |

расч. |

эксп. |

расч. |

|||||||||

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2,3 |

2,6 |

129,1 |

129,9 |

|

2 |

1 |

-1 |

-1 |

1 |

1 |

1 |

-1 |

-1 |

18,6 |

18,3 |

23,4 |

24,4 |

|

3 |

1 |

1 |

-1 |

1 |

-1 |

-1 |

1 |

-1 |

25 |

25,3 |

20 |

2,7 |

|

4 |

1 |

-1 |

1 |

1 |

-1 |

-1 |

-1 |

1 |

1,6 |

1,3 |

92,7 |

108,2 |

|

5 |

1 |

1 |

-1 |

-1 |

1 |

-1 |

-1 |

1 |

32,4 |

32,1 |

20,3 |

23,1 |

|

6 |

1 |

-1 |

1 |

-1 |

1 |

-1 |

1 |

-1 |

2,8 |

3,1 |

129,7 |

128,7 |

|

7 |

1 |

1 |

1 |

-1 |

-1 |

1 |

-1 |

-1 |

2,6 |

2,3 |

165,6 |

150,3 |

|

8 |

1 |

-1 |

-1 |

-1 |

-1 |

1 |

1 |

1 |

23 |

23,3 |

31,3 |

44,8 |

Обе модели адекватны согласно проверке по критерию Фишера (Р < 0,05). Уравнение (5) не позволяет исключить «слабые» факторы из матрицы ЦРКП, поскольку коэффициенты при всех независимых факторах оказались значимы, поэтому для этой цели использовали уравнение (6), из которого следует, что «слабыми» являются факторы «температура» и «продолжительность гидролиза». Соответственно, эксперимент второго порядка проводили при минимальных значениях данных факторов: продолжительность гидролиза – 30 мин., температура – 112 °C.

Важной особенностью результатов является практически полное отсутствие роста дрожжей на гидролизатах, полученных при рН 0,5 (см. опыты № 2, 3, 5), что по всей вероятности является следствием образования антипитательных веществ. Необходимо отметить, что в указанных опытах также наблюдалось значительное потемнение суспензий после гидролиза, что также может являться показателем образования подавляющих рост дрожжей соединений. Поэтому в ЦРКП интервал варьирования рН выбрали от 1,5 до 4,5. Результаты ЦКРП представлены в табл. 5.

Таблица 5

Матрица ЦКРП кислотного гидролиза и биоконверсии отрубей

|

Номер опыта |

Х0 |

Х1 |

Х3 |

Х1Х3 |

|

|

РВ, г/л |

БМ, млн кл./мл |

||

|

эксп. |

расч. |

эксп. |

расч. |

|||||||

|

1 |

1 |

–1 |

–1 |

1 |

1 |

1 |

33,2 |

34,9 |

120 |

97,0 |

|

2 |

1 |

1 |

–1 |

–1 |

1 |

1 |

5,7 |

3,8 |

91,2 |

97,0 |

|

3 |

1 |

–1 |

1 |

–1 |

1 |

1 |

13,5 |

17,5 |

99,2 |

56,4 |

|

4 |

1 |

1 |

1 |

1 |

1 |

1 |

1,7 |

2,1 |

67,5 |

56,4 |

|

5 |

1 |

1,414 |

0 |

0 |

2 |

0 |

2,3 |

3,8 |

51,3 |

44,1 |

|

6 |

1 |

–1,414 |

0 |

0 |

2 |

0 |

40,2 |

36,6 |

1,4 |

44,1 |

|

7 |

1 |

0 |

1,414 |

0 |

0 |

2 |

4,8 |

2,1 |

49,7 |

80,5 |

|

8 |

1 |

0 |

–1,414 |

0 |

0 |

2 |

15,1 |

15,7 |

133,3 |

138,0 |

|

9 |

1 |

0 |

0 |

0 |

0 |

0 |

6,2 |

6,80 |

76,6 |

78,3 |

|

10 |

1 |

0 |

0 |

0 |

0 |

0 |

7,4 |

6,8 |

71,6 |

78,3 |

|

11 |

1 |

0 |

0 |

0 |

0 |

0 |

7,3 |

6,8 |

84,8 |

78,3 |

|

12 |

1 |

0 |

0 |

0 |

0 |

0 |

6,3 |

6,8 |

88,5 |

78,3 |

|

13 |

1 |

0 |

0 |

0 |

0 |

0 |

33,2 |

34,9 |

70,1 |

78,3 |

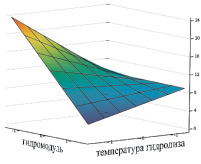

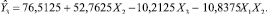

Получено два уравнения регрессии, которые после исключения незначимых коэффициентов с использованием критерия Стьюдента (Р < 0,05) приняли следующий вид:

(7)

(7)

(8)

(8)

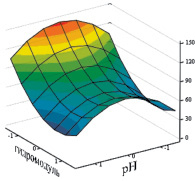

Оба уравнения адекватны при проверке по критерию Фишера (Р < 0,01). Их графические отображения представлены на рис. 2. Для определения оптимальных условий гидролиза в качестве критерия избрали накопление биомассы. В случае, если процесс будет направлен на производство биоэтанола, предпочтительным критерием будет выход РВ. Аналитический оптимум (максимум) уравнения (8) для фактора X2 (рН) соответствует нулевому уровню, т.е. оптимальное значение рН – 3,0 при любых гидромодулях. Что касается оптимального гидромодуля, то, как видно из графика поверхности, он будет соответствовать минимальному значению данного параметра, в то время как аналитический поиск в данном случае даст единственное решение – 18, соответствующее минимуму функции отклика. Свертка задачи по входу РВ и накоплению биомассы, видимо, приведет к чисто механическому решению, поскольку уравнение (8) не отражает резкого снижения ростовых свойств среды, полученной в результате гидролиза при рН ниже 1,5.

а

а  б

б

Рис. 2. Поверхности отклика выхода РВ (а) и БМ (б) при биоконверсии отрубей

Также была предпринята попытка рассмотреть в качестве критерия экономический коэффициент, однако в полученном уравнении коэффициенты при квадратах параметров и их произведении оказались незначимы, т.е. данная модель не представляет интереса.

В представленной работе предложена и апробирована схема проведения факторных экспериментов для оптимизации параметров предварительной обработки растительного сырья для последующей его биоконверсии. На примере вторичного растительного сырья показана эффективность алгоритма исследования, включающего следующие этапы:

1) анализ состава сырья с целью выбора наиболее информативного критерия оценки предварительной обработки (образование легкоусвояемого С-субстрата);

2) проведение факторного эксперимента с целью исключения «слабых» параметров с учетом критерия эффективности предварительной обработки и критерия эффективности биоконверсии (накопление биомассы либо метаболита), что позволяет уменьшить трудоемкость следующего этапа исследования. При этом оптимальным значением «слабых» параметров будет, скорее всего, его экстремальное значение;

3) проведение факторного эксперимента второго порядка по «сильным» факторам. Критерием для оценки эффективности биоконверсии также может являться удельная скорость роста, однако в данном случае значительно возрастает трудоемкость эксперимента, поэтому в нашей работе данные исследования не проводили.

Рецензенты:

Бирюков В.В., д.т.н., профессор, заведующий кафедрой «Экологическая и промышленная биотехнология», Московский государственный машиностроительный университет, г. Москва;

Сульман М.Г., д.х.н., профессор, заместитель проректора по научной работе, Тверской государственный технический университет, г. Тверь.

Работа поступила в редакцию 01.10.2014.