При производстве вяжущих материалов строительного назначения широко используют различные техногенные продукты, целесообразность применения которых диктуется основными факторами: необходимостью экономии сырьевых ресурсов, защиты окружающей среды и стремлением достичь высоких технико-экономических показателей, преимущественно за счет снижения топливно-энергетических затрат. Важным поставщиком сырья для производства вяжущих материалов являются горнодобывающие и горно-обогатительные производства. Известны примеры эффективного применения вскрышных пород железорудных бассейнов [6], позволяющих получать вяжущие, характеризующиеся не только высокой активностью, но и способные твердеть в различных условиях. Сырьевые материалы, используемые для получения вяжущего, определяют последовательность фазовых изменений при термическом воздействии, скорость процессов, режимы термической обработки, энергетические затраты. Поэтому при выборе сырьевых компонентов необходимо их тщательное изучение фазового и химического состава с целью прогнозирования поведения при обжиге и получения продукта заданного фазового состава и требуемых эксплуатационных свойств.

Для изготовления изделий автоклавного твердения используются вяжущие, содержащие известь и двухкальциевый силикат. Известно, гидравлической активностью в естественных условиях твердения обладают β- и αʹ-2СаО∙SiO2, но процесс гидратации и образование прочной кристаллической структуры протекает очень медленно. Для ускорения процесса твердения в условиях производства используется повышенная температура и среда насыщенного водяного пара. γ-модификация, устойчивая при температуре ниже 850ºС форма двухкальциевого силиката, взаимодействует с водой только в гидротермальных условиях.

Известны составы вяжущих, содержащих СаО и 2СаО.SiO2, полученных на основе различных отходов [1, 7]. Однако содержание в них ферритов кальция не превышает 3-3,5 %. Для снижения температуры синтеза вяжущего и повышения его активности в гидротермальных условиях необходимо вводить в состав сырьевой смеси железосодержащий компонент. Отходы флотации хвостов ММС содержат значительное количество оксидов железа (Fe2O3, FeO) и могут быть использованы в качестве корректирующей добавки при получении низко-обжигового вяжущего автоклавного твердения.

Материалы, методы и исследований

Отходы мокрой магнитной сепарации железистых кварцитов (ММС) Михайловского горно-обогатительного комбината визуально представляют собой техногенный тонкодисперсный песок темно-серого цвета, состоящий из неокатанных частичек кварца (около 60 %), слоистых алюмосиликатов, карбонатов, магнетита, гематита и их агрегатов, возможно содержание небольшого количества пирита. Модуль крупности значительно меньше 1, около 80-85 % частичек – меньше 0,074 мм, средневзвешенный диаметр 0,08-0,13 мм. Запасы такого песка в отвалах КМА составляют сотни миллионов тонн, что позволяет рассматривать их в качестве мощной сырьевой базы для промышленности строительных материалов.

Исследования хвостов мокрой магнитной сепарации показало, что их отдельные частички состоят из полиминеральных и мономинеральных агрегатов. Мономинеральные зерна агрегатов состоят преимущественно из кварца остроугольной, несколько вытянутой формы, с ярко выраженным раковистым изломом и шероховатой поверхностью.

Редкие мономинеральные агрегаты магнетита и гематита сложены мелкими идиоморфными зернами, реже находятся в виде сложных полиэдрических сростков, вытянутых по диагонали к полосчатой текстуре, часто встречаются обломки кристаллов магнетита, образовавшегося за счет разрушения порфиробластов. В большинстве случаев встречаются полиминеральные агрегаты, которые состоят из частичек кварца, магнетита, гематита и других минералов.

Результаты исследований

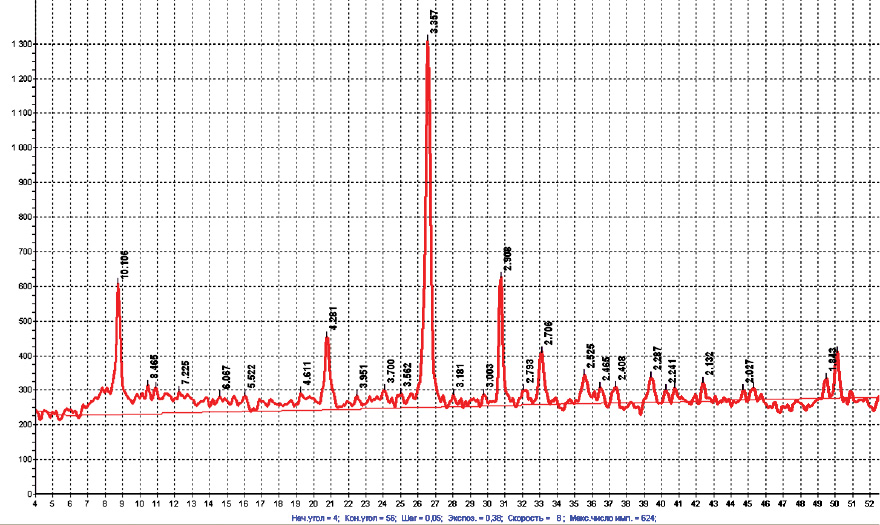

По данным рентгенофазового анализа, выполненного на рентгенофлуоресцентном спектрометре серии ARL 9900 WorkStation с встроенной системой дифракции (рис. 1), в хвостах ММС преимущественно содержится кварц (дифракционные отклонения 4,27; 3,35; 2,28 Ǻ), но присутствуют гематит (d 2,706; 2,52; 2,21Ǻ), слоистые минералы биотит и хлорит (d 10,048; 3,351; 2,908; 2,5218Ǻ), пирит (d 2,71; 2,21; 1,63 Ǻ).

Рис. 1. Рентгенограмма отходов флотации хвостов ММС

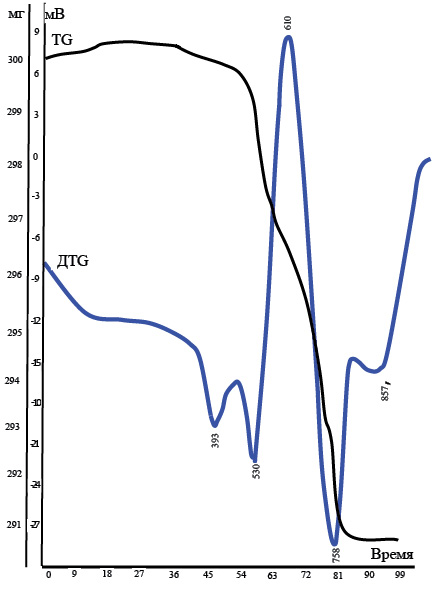

Минеральный состав отходов флотации хвостов ММС следующий: кварц до 50 %, карбонаты 4-8 %, силикаты (биотит, хлорит) 6-10 %, гематит 30-35 %, магнетит 11-12 %, пирит 2-3 %. Дифференциально-термический анализ (рис. 2) подтверждает результаты рентгенофазового.

Рис. 2. Дифференциально-термический анализ отходов флотации хвостов ММС

Дифференциально-термическая кривая не имеет четких эндо- и экзотермических эффектов в интервале температур 300-900°С, поэтому на рис. 2 изображены кривые ТG и ДТG. Анализ этих кривых показывает, при интервале температур 390-420ºС происходит окисление железа Fe2+ в Fe3+, что подтверждает присутствие некоторого количества в отходах флотации магнетита и пирита. В этом же температурном интервале возможно удаление химически связанной воды из гидрогематита. В интервале температур 530-757ºС наблюдается потеря массы на 2,67 %, что можно отнести к выделению конституционной воды из биотита и других слоистых алюможелезистых силикатов (хлорита, гидробиотита) [5, 4].

Размытый эндотермический эффект (-) 530-580оС подтверждает присутствие кварца, в этом температурном интервале наблюдается полиморфное превращение β-кварца в α-кварц, которое относится по характеру изменения термодинамических свойств в точке превращения к фазовым превращениям второго рода. Структурные перестройки при переходе β-кварца в α-кварц связаны с изменением угла связи Si-O-Si от 143,9 до 150ºС, они происходят не при конкретной температуре, а в температурном интервале. Присутствие магнетита подтверждает наличие небольших экзотермических эффектов (+) 400, 650ºС, при этих температурах наблюдается сначала окисление магнетита до маггемита γ-Fe2О3, а затем его полиморфное превращение в гематит α-Fe2О3 [4, 2].

Эндотермический эффект (-) 960ºС свидетельствует о разрушении кристаллической решетки слоистых алюможелезистых силикатов с образованием оксидов Al2O3, Fe2O3, SiO2, которые в последующем будут активно участвовать в реакциях минералообразования при обжиге с карбонатным компонентом.

В целом рентгеновские исследования и результаты ДТА отходов мокрой магнитной сепарации железистых кварцитов показали, что степень кристалличности кварца ниже кристалличности кварца песков Вольского и Нижне-Ольшанского месторождений, что свидетельствует о более высокой реакционной способности этих генетических типов кварца по сравнению с кремнеземом песков.

Биотит К2О.6(Мg,Fe)O.2(Al,Fe)2O3.6SiO2.2H2O относится к классу слоистых алюмосиликатов, в которых три вершины каждого тетраэдра соединены с соседними, благодаря чему имеет место совершенная спайность. Он образует резко удлиненные лейсты с зазубренными краями, которые в срезе перпендикулярно сланцеватости имеют столбчатые формы. Кристаллы биотита встречаются в виде отдельных чешуек. Размер лейст варьирует в пределах 0,03х0,01 мм до 0,4х0,1 мм. Цвет биотита коричнево-бурый.

Потеря химически связанной воды и разрушение кристаллической структуры биотита может происходить в температурном интервале 900-1050ºС [5, 2], что практически совпадает с процессом декарбонизации СаСО3. Это создает предпосылки интенсивного процесса взаимодействия продуктов разложения с образованием минералов, в том числе и двухкальциевого силиката. Присутствие в составе биотита ионов Fe2+ может способствовать кристаллохимической стабилизации гидравлически активных модификаций ортосиликата кальция (β- и α’-2СаО.SiO2).

Хлорит – это водный алюмосиликат, содержащий в своем составе ионы Mg2+ , Fe2+. Кристаллы хлорита имеют изометричную или слегка удлиненную форму, размер – до 0,1 мм, развиты среди кварца и биотита. В основной массе встречается микрокристаллический агрегативный бледнозеленый хлорит размером не более 0,005 мм. Среднее его содержание – менее 2-2,5 %.

Гематит имеет пластинчатую структуру коричнево-красного цвета, встречаются также в виде листочков или зернышек. Размер зерен колеблется в пределах 0,01 – 0,2 мм, в среднем – 0,07 мм. Содержание его в хвостах составляет 6 – 10 %.

Для Fe2O3 характерен полиморфизм [2]. Это V-ый тип полиморфных превращений, не связанных с изменением структуры, но сопровождается скачкообразным изменением параметров ячейки, объема и других свойств кристалла в точке перехода, структура типа корунда сохраняется.

Пирит – это сульфидсодержащий минерал с химической формулой FeS2, содержится в хвостах мокрой магнитной сепарации в количестве не более 1,5 %. По данным химического состава отходов флотации хвостов ММС, содержание SO3 составляет 0,13 %, что возможно из-за присутствия пирита. Вследствие наличия в исследуемой пробе отходов небольшого количества этого минерала (менее 2 %) методами физико-химического анализа (РФА, ДТА) не удалось его зафиксировать, однако под микроскопом он идентифицирован в виде единичных зерен размером 0,01-0,07 мм. Возможность его присутствия в большем количестве определяет необходимость исследования его поведения при обжиге карбонатно-кремнеземистой смеси, тем более при термической обработке пирит сначала разлагается, а затем окисляется до Fe2O3 [8].

Проведенные исследования фазового состава отходов флотации хвостов мокрой магнитной сепарации, состояния кристаллической структуры минералов показывают, что они представляют определенный интерес для их применения в качестве сырьевого компонента низкообжигового вяжущего, используемого для получения силикатных материалов автоклавного твердения.

При обжиге карбонатно-кремнеземистой смеси происходят сложные физико-химические процессы, приводящие к образованию минералов – оксида кальция, силикатов, алюминатов и ферритов.

Стабилизация высокотемпературной модификации α'-2СаО.SiO2 и метастабильной формы β-2СаО.SiO2 осуществляется путем введения в их состав посторонних различных ионов. Эффективными стабилизаторами этих кристаллических разновидностей являются соединения Сr2O3, Mn2O3, P2O5, (Na2O+Fe2O3), (Na2O+Fe2O3), FeO и др. [8]. Некоторые из этих оксидов присутствуют в шлаке ОЭМК или в отходах флотации хвостов ММС и могут оказать стабилизирующее действие на процесс образования гидравлически активных форм двухкальциевого силиката.

В результате ранее проведенных исследований получено: содержащие в хвостах ММС магнетит, гематит, биотит, а также пирит интенсифицируют процесс декарбонизации, совпадение температур образования оксида кальция и разложения биотита на составляющие оксиды ускоряет процессы массопереноса и взаимодействия частиц в твердой фазе с образованием минералов [9, 10]. Присутствие ионов железа в различном валентном состоянии Fe3+ и Fe2+ в сырьевой смеси способствует не только образованию ферритов кальция, но и стабилизирует гидравлически активные формы двухкальциевого силиката αʹ- и β-2СаО.SiO2. Образовавшийся феррит кальция 2СаО.Fe2O3 в вяжущем окажет положительное влияние на свойства изделий на его основе [9-11].

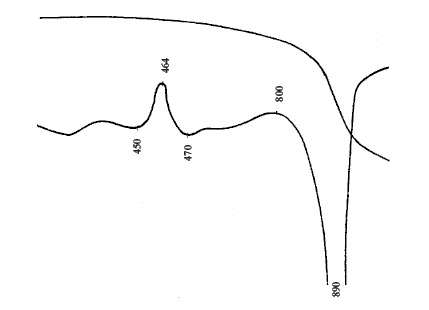

Поскольку исследуемые выше минералы оказывают интенсифицирующее воздействие на процесс разложения карбоната кальция, способствуют образованию силикатов, алюминатов, ферритов, обладающих вяжущими свойствами, смесь мел, шлак, хвосты ММС с гидравлическим модулем m=1,43 подвергали дифференциально-термическому анализу, результаты которого представлены на рис. 3.

Рис. 3. Термограмма смеси мел, шлак, хвосты ММС

Анализ эндотермических и экзотермических эффектов на термограмме (рис. 3) показывает, минеральные составляющие шлака, хвостов мокрой магнитной сепарации интенсифицируют процесс декарбонизации, которая начинается уже при температуре 800ºС и с высокой скоростью протекает при 890оС (эндотермический эффект при 890оС).

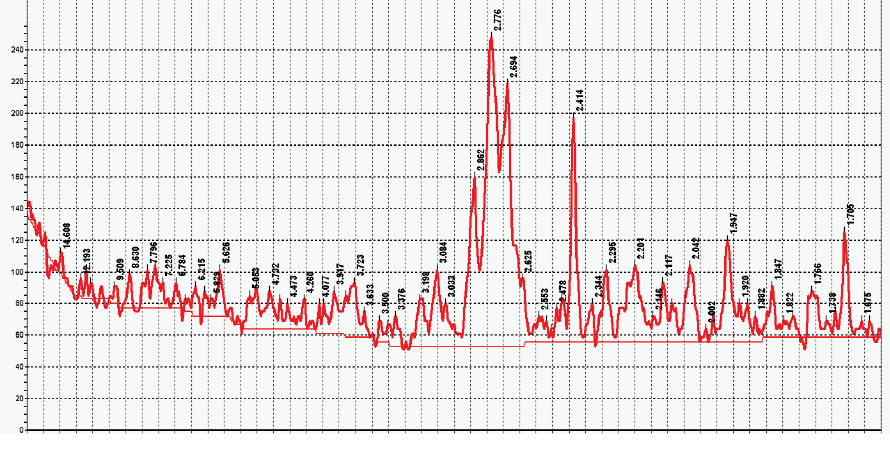

Для определения фазового состава продукта обжига (m=1,43) был проведен рентгенофазовый анализ, результаты которого представлены на рис. 4. Данные рентгенофазового анализа полученного вяжущего свидетельствуют о наличии значительного количества 2СаО.SiO2 и оксида кальция. Отчетливые дифракционные максимумы 2,784; 2,41; 1,70 Å относятся к СаОсвоб , а 2,784; 2,743; 2,17Å - к ά- и β-2СаО.SiO2. Это преобладающие фазы продукта обжига. Определение αʹ- и β-2СаО.SiO2 на рентгенограммах осуществимо по соотношению дифракционных максимумов I2,40/I2,86. При соотношении меньше 0,95 для продукта обжига идентифицируют наличие в нем некоторого количества αʹ-2СаО.SiO2. В конкретном случае I2,40/I2,86=0,68-0,75, что характерно для αʹ-2СаО.SiO2.

Рис. 4. Рентгенограмма продукта обжига (m=1,43, tобж.=1100оС)

Небольшие пики по высоте 2,98; 2,96; 2,50; 2,702; 2,44; 1,945 Å соответствуют присутствию в небольшом количестве СаО.Аl2O3, 12СаО.7Аl2O3, СаО.Fe2O3 и 2СаО.Fe2O3. Образовавшийся SO3 в процессе обжига сырьевой смеси и содержащийся в шлаке в количестве 1,4 % способствует появлению сульфоалюмината состава 3(СаО.Аl2O3).СаSO4 (d 3,73; 2,66; 2,18 Ǻ), который стабилен до 1200ºС [3]. Образование этого соединения, по-видимому, препятствует связыванию СаО и Аl2O3 в высокоосновной алюминат кальция 3СаО.Аl2O3, который обладает высокой скоростью гидратации. Поэтому в основном образуются СаО.Аl2O3 и 12СаО.7Аl2O3, а избыточное количество СаО связывается в силикаты.

Итак, присутствие железосодержащих минерализующих и модифицирующих компонентов в смесях для получения низко-обжигового вяжущего позволяет получить реакционно-способную сырьевую смесь, способствует образованию минералов-силикатов, что обусловлено внедрением ионов R+, Al3+, SO42- в их структуру, искажением кристаллической решетки и приводящим к образованию более высокотемпературной формы αʹ- совместно с метастабильной модификацией β-2СаО.SiO2.

Следовательно, для получения известково-белитового вяжущего с использованием отходов флотации хвостов ММС необходимо взять сырьевую смесь шлак, белгородский мел, отход, обжигать при температуре 1100, 1200 ºС, что позволит получить продукт, в составе которого основные кристаллические фазы - СаОсвоб, ά-, β-2СаО.SiO2, а также СаО.Аl2O3, 12СаО.7Аl2O3, СаО.Fe2O3 и 2СаО.Fe2O3.

Рецензенты:

Лесовик В.С., д.т.н., профессор, заведующий кафедрой строительного материаловедения, изделий и конструкций Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород;

Свергузова С.В., д.т.н., профессор, заведующая кафедрой промышленной экологии Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 29.07.2014.