При анализе существующего и разработке нового бизнеса важную роль играет построение моделей предприятия и протекающих в ней бизнес-процессов. Модели могут различаться степенью детализации процессов, формой их предоставления, учетом только статистических или динамических факторов и др.

Модель предприятия в общем случае представляет собой совокупность функциональной, организационной и информационной моделей.

К наиболее известным традиционным средствам построения моделей сложных систем относится методология SADT (Structured Analysys Design Technique) [6]. SADT включает как концептуальный подход к построению моделей систем, так и набор правил и графических обозначений для их описания. Предлагаемые методы построения функциональных моделей, где описание систем осуществляется с точки зрения выполняемых ими функций, получили название методологии IDEF0. Существуют также специальные методологии для построения информационных моделей, описывающих потоки информации (IDEFIX) и динамических моделей, отражающих причинно-следственные связи между объектами системы (IDEF/CPN). Важная роль при построении новых бизнес-процессов принадлежит таким моделям, которые непосредственно реализуются в среде информационной системы поддержки (ИСП) нового бизнеса. Важность ИСП состоит не только в том, что она является необходимым элементом реинжиниринга, а еще и в том, что зачастую применение ИСП во многом определяет технологию ведения нового бизнеса. ИСП представляет собой специально разрабатываемое программное обеспечение – программную систему, которая строится на основе применения новых информационных технологий и соответствующих инструментальных средств.

При классическом подходе реализуемая в среде ИСП модель разбивается на составные части, каждая из которых рассматривается отдельно от других. Классический подход реализует структурное проектирование, когда разбиение (декомпозиция) системы осуществляется по принципу «сверху – вниз». Создание ИСП при этом складывается из этапов анализа, проектирования, программирования, тестирования и сопровождения.

Наиболее современным и продуктивным считается объектно-ориентированный подход. Этот подход реализован в целом ряде систем программирования и инструментальных средств – в частности, в PDM-системе SmarTeam. Рассмотрим основные понятия и особенности данного подхода.

Объектом называется некоторое понятие, принадлежащее рассматриваемой предметной области, например, «цех», «технологический процесс» и др. Объекты, имеющие однотипные характеристики, объединяются в подклассы и классы, например, объект «фреза» является элементом подкласса «режущий инструмент», который входит в класс «средства технологического оснащения». Характеристиками объекта (атрибутами) могут служить любые данные о нем, которые необходимы для описания этого объекта в данной предметной области.

Иерархический характер компонентов модели отражается в виде иерархии классов и подклассов, а функционирование системы рассматривается как взаимодействие объектов. При этом связи между объектами рассматриваются как самостоятельные сущности. С каждым объектом может быть связано выполнение некоторых действий, например, просмотр, копирование, удаление и др.

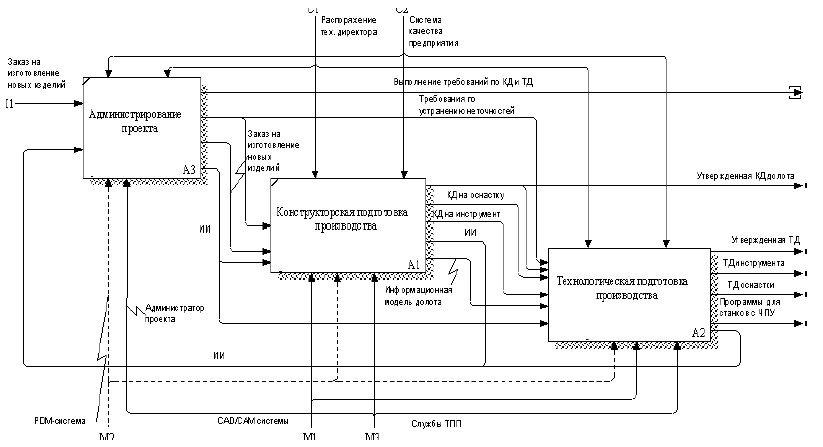

Цикл разработки объектно-ориентированной системы содержит несколько этапов (анализ, проектирование, программирование, тестирование, сборка, модификация), которые не требуют строгой последовательности их выполнения. Объектно-ориентированный подход является основным при создании сложных информационных систем. С использованием этих принципов (по методологии SADT) была построена функциональная модель технологической подготовки производства «как должно быть» ОАО «Волгабурмаш» (рис. 1). Эта модель интегрирует перспективные предложения руководства и специалистов с учетом мнения экспертов и системных аналитиков и на этой основе формирует бизнес-процессы деятельности подразделений предприятия [1, 2, 3].

Рис. 1. Функциональная структура управления технологической подготовкой производства (модель «как должно быть»). Обозначения: КД – конструкторская документация; ТД – технологическая документация; ТП – технологический процесс; ТПП – технологическая подготовка производства; ИИ – извещения об изменении; ЧПУ – станки с числовым программным управлением

В результате проведенного функционально-стоимостного анализа было установлено, что большинство затрат на технологическую подготовку производства относится на этап «Проектирование технологической документации» и, в частности, на процесс «Проектирование технологического процесса». Отсюда следует, что улучшение организации проектирования связано с повышением эффективности PDM-систем [3, 9].

Формирование PDM-системы по IDEF-моделям позволит оптимизировать функциональные структуры бизнес-процессов. Реализованная методика моделирования бизнес-процессов от модели «как есть» к модели «как должно быть» с концептуальной моделью данных (КМД) являются базой для единого информационного пространства.

Можно проследить как внедрение PDM-системы отразилось на функциональной структуре процесса «Управление технической подготовкой производства» (рис. 1).

Изменения коснулись уровня «Управление технической подготовкой производства изделий основного профиля». Помимо существующих этапов: конструкторская подготовка производства и технологическая подготовка производства, появился новый этап – администрирование проекта.

Для реализации этого этапа введена новая должность «администратор проекта», задачей которого является координация действий конструкторов и технологов в едином информационном пространстве, созданном внедрением PDM-системы. Благодаря созданию единого информационного пространства, администратор видит текущую картину технической подготовки производства и следит за выполнением требований по конструкторской и технологической документации.

Изменения касаются также этапов конструкторской и технологической подготовки производства, внутри которых появляются новые функции: администрирование конструкторской подготовки производства и администрирование технологической подготовки производства.

Для этого в составе конструкторского и технологического отделов предусмотрены соответствующие должности специалистов по PDM-системе.

Предложенная функциональная структура бизнес-процесса отвечает требованиям SADT-методологии, а механизм реализации основан на PDM-системе, что позволяет упростить и ускорить процесс проектирования технологической документации за счет создания единого информационного пространства.

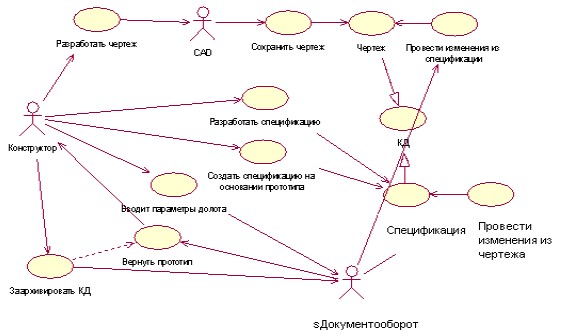

На их основе проектируем функциональную модель информационной системы в UML-нотации. Как пример рассмотрим методологические аспекты рационализации бизнес-процесса «Выпуск нового изделия» через UML-диаграммы.

Поскольку UML-моделирование предполагает адаптацию программной среды PDM-системы к конкретной предметной области, то рассмотрен технологический процесс конструкторско-технологической подготовки производства (КТПП) применительно к производству буровых долот. Однако все методологические аспекты этого вида моделирования характерны для КТПП любого машиностроительного предприятия.

Первый этап проектирования – разработка базового бизнес-процесса для конструктора по запуску в производство нового изделия (модель «как есть»).

Например, UML-модель разработки технической документации по запуску в производство нового изделия – это описание бизнес-процесса в виде диаграммы прецедентов и последовательностей. Диаграмма прецедентов – это диаграмма предлагаемых бизнес-функций. Основными ее элементами являются исполнители и прецеденты. Исполнители – это конечные пользователи системы. Прецеденты определяют последовательность действий, инициируемые одним или несколькими исполнителями с целью получения конечного результата. Связи между элементами отражаются в виде ассоциаций, равноценных связей, а также агрегаций. Следовательно, модель «как есть» является базой для последующей рационализации связи между элементами модели, когда один элемент состоит из других элементов. На рис. 2 показана UML-диаграмма оптимизированного бизнес-процесса разработки конструкторской документации с элементами автоматизации.

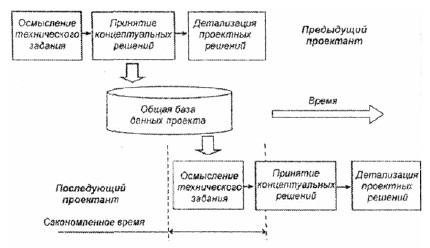

Предложенный подход позволяет за счет внедрения элементов автоматизации на базе PDM-системы оптимизировать работу специалиста в контексте электронного документооборота. Система электронного технического документооборота поддерживает технологию сквозного проектирования и состоит из подсистем управления документами и управления рабочими процессами и связана с учетной системой и модулем управления проектами. В основу построения системы должен быть положен принцип параллельного проектирования работ (рис. 3).

Рис. 2. UML-диаграмма прецедентов бизнес-процесса «работа конструктора по запуску в производство нового изделия» (модель «как должно быть»)

Рис.3. Схема использования параллельного проектирования

Задача снижения себестоимости изделия связана с унификацией изделий при проектировании [8], то есть с использованием типовых конструкторских элементов, к которым осуществляется привязка режущего, мерительного инструмента и т.д. Конструкция изделия состоит из базовых типовых элементов, сгруппированных по признакам или наборам параметров с подходящими решениями. В системе технического документооборота для КТПП создается классификатор базовых типовых конструктивных элементов с системой поиска по единой базе данных, а также обобщенный технологический процесс на всю группу изделий. Использование типовых решений в информационных системах означает работу по следующей схеме: «Деталь» – «Деталь – аналог» – «ТП – аналог» – «ТП конкретный». Сначала конструктор ищет в БД деталь, аналогичную проектируемой по классификатору, затем для этой детали выбирается технологический процесс, в него вносятся изменения, и получаем конкретный ТП на изделие. По информационному стандарту привязка операций осуществляется не к изделию, а к оборудованию, поэтому существует возможность автоматически формировать ТП с документацией, автоматизированно формируем карту контроля, карту наладки и ведомость инструмента. Это значительно сокращает время на формирование документации по конструкции и технологии.

Интеграция всех компонентов в единую систему связана с применением банка элементов типовых проектных решений с привязанными к решениям элементами технологий. Требуется оценка проекта по степени использования типовых решений. Цель – унифицировать производственные процессы и оснащение производственных операций. Унификация производственных процессов основана на использовании классификаторов конструкторских и технологических решений.

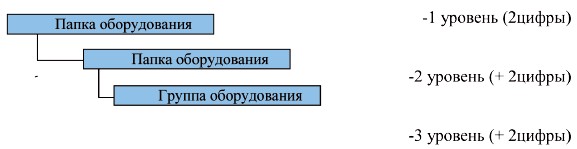

В классификаторы технологических решений входят классификаторы и кодификаторы оборудования (рис. 4 и 5).

Рис. 4. Классификатор и кодификатор оборудования

Например, код специализированного шлифовального станка 030004 = 03 (станки шлифовальные, заточные, полировальные, доводочные) + 00 (нет деления на подгруппы) + 04 (группа специализированных станков).

Рис.5. Номенклатура оборудования и кодификация оборудования по операциям техпроцесса (КООТП)

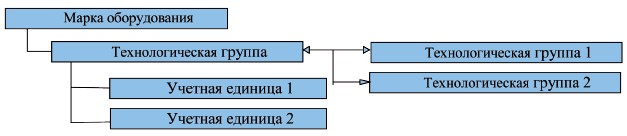

Изменение работы технологов с оборудованием в системах электронного документооборота будет выглядеть следующим образом: с учетом классификаторов и кодификаторов при написании технологических процессов в КТПП создается объект «Рабочий центр», в котором в первую очередь предоставляется выбор из списка оборудования, уже выполнявшего данное содержание операции, затем, если в списке нет нужного оборудования, осуществляется поиск оборудования по классификатору.

Схематично это можно представить следующим образом:

1. Выбор марки оборудования (кнопка «Выбор оборудования»).

1.1. Выбор оборудования из списка, выполняющего указанный код операции.

1.2. Если в предложенном списке нет нужного оборудования, осуществляется его поиск по группе оборудования.

2. Выбор участка.

2.1. Участок наследуется от «Технологической группы», для которой он определяется при создании (т.е. при первом использовании выбранной марки оборудования для выполнения данного кода (содержания) операции).

После получения задания на разработку КД конструктор может идти двумя путями. Первый путь – создание документации с нуля. Это самый трудоемкий и продолжительный по времени процесс. Второй путь более эффективен и основан на использовании классификатора структурированной информации поддержки конструкторских решений на базе PDM-системы.

Поиск вариантов решения осуществляется вводом необходимого количества параметров изделия в PDM-систему. Далее в ответ на запрос конструктор получает список возможных решений. Документация в рамках жизненного цикла изделия копируется на компьютер конструктора для дальнейшей работы. После завершения конструкторской разработки выдается задание на разработку техпроцесса для изделий, на которые отсутствует технология. Технолог также имеет два направления разработки: с «нуля» или с использованием существующих прототипов. Выбор прототипа ТП идет от классификационного типоразмера изделия согласно типовому технологическому маршруту. При пооперационной детализации ТП выбирается базовая операция и строится таблица соответствия, в которой каждой операции соответствует оборудование. Далее формируется операционный техпроцесс с описанием инструмента, оснастки, заготовок, программ для станков с ЧПУ, мерительного инструмента, а также документации и нормативов, специальные программы построения элементов [5]. В современных условиях необходимо учитывать и энергосберегающие технологии в технологических процессах [7].

Такой подход, основанный на типовых решениях, представляется наиболее предпочтительным.

Для многономенклатурного типового производства целесообразно применять следующий алгоритм решения: типовое конструкторское решение; типовые конструктивные элементы; типовая технология – операция + инструмент + оборудование.

Использование такого подхода позволяет значительно сократить время технологической подготовки производства.

UML-диаграммы являются базой для составления комплексного технического задания на настройку и адаптацию PDM-cистемы, что позволяет избежать ошибок при ее внедрении.

С использованием модели «как должно быть» проведена рационализация двух процессов: «Запуск в производство нового изделия» и «Внедрение PDM-системы». Объектно-ориентированный подход удобен при реинжиниринге существующей организации.

Предложенные подходы к автоматизации проектирования бизнес-процессов и созданные на их основе методики применялись при разработке PDM – системы на ОАО «Волгабурмаш» и показали эффективность при рационализации и оптимизации производственных процессов.

Рецензенты:

Попов И.П., д.т.н., проф. каф. «Обработка металлов давлением» СГАУ, г. Самара;

Макаров А.А., д.т.н., проф. каф. информационных систем и компьютерных технологий НОУ ВПО «Международный институт рынка», г. Самара.

Работа поступила в редакцию 14.08.2014.