Для обеспечения условий надежной и безопасной работы системы трубопроводного транспорта нефти необходимо своевременное проведение и организация работ по технической диагностике её основных элементов [4, 9, 11, 14]. Крупногабаритные вертикальные стальные резервуары, являясь неотъемлемым звеном в технологической цепочке трубопроводного транспорта нефти, должны находиться в безотказном состоянии весь период эксплуатации. Для этого в отечественных отраслевых регламентах определены сроки и объемы регулярного диагностического обследования РВС. В нормативно-технической документации (НТД) [1] определена периодичность (для РВС со сроком эксплуатации менее и более 20 лет) и объем (частичная, полная) проведения обязательной технической диагностики резервуаров. В табл. 1 обобщены сведения о периодичности проведения диагностики РВС.

Анализируя требования НТД, можно сделать вывод, что проведение полной технической диагностики резервуара осуществляется с периодичностью не менее одного раза в десять лет, а частичной – одного раза в пять лет. Существующие объемы диагностирования резервуаров заставляют задуматься о технико-экономическом аспекте проведения данных работ [10].

Выполнение полной технической диагностики включает в себя: визуальный измерительный контроль (ВИК), ультразвуковую толщинометрию (УЗТ), ультразвуковое сканирование (УК), магнитный контроль (МК), радиографический контроль (РК), акустико-эмиссионный контроль (АЭК) и др. Согласно [12], до 80 % затрат на проведение полного диагностического обследования РВС связано с работами по снятию и восстановлению антикоррозионного покрытия. Однако развитие методов проведения неразрушающего контроля, современное оборудование с новейшим программным обеспечением [6, 15] позволяют проводить диагностику резервуаров без снятия защитного покрытия с заданной точностью и качеством согласно НТД. На рис. 1 представлен резервуар с зачищенными участками околошовных зон. Также на фотографии реального объекта – РВС-10000, отражен процесс восстановления антикоррозионного покрытия (АКП).

Таблица 1

Периодичность проведения технической диагностики вертикальных стальных резервуаров

|

Срок эксплуатации |

Частичная техническая диагностика |

Полная техническая диагностика |

|

До 20 лет |

Один раз в пять лет после строительства, последней диагностики или ремонта |

Один раз в 10 лет после последнего ремонта или через пять лет после частичной технической диагностики |

|

Более 20 лет |

Один раз в четыре года после последней диагностики или ремонта |

Один раз в восемь лет после последнего ремонта или через четыре года после частичной технической диагностики |

Рис. 1. Резервуар РВС-10000 во время восстановления АКП с зачищенными участками стенки в околошовной зоне

Авторами предлагается технический комплекс, состоящий из специализированного оборудования и программного обеспечения, позволяющий проводить полную техническую диагностику вертикальных стальных резервуаров без нарушения целостности защитного покрытия. В рамках данного комплекса интегрируются системы акустической эмиссии «Disp» и «Samos» с предусилителями и преобразователями «PAC», ультразвуковая измерительная установка с технологией фазированных апертурных решеток (ФАР) «OmniScan», магнитный диагностический комплекс Интрокор М150. Также используется стандартное оборудование, применяемое при диагностике РВС со снятием покрытия: толщиномер ультразвуковой NDT MG2/D799 «Panametrics», УЗ установка «Сканер», толщиномер магнитный МТ2007, дефектоскоп электроискровой «Крона 2-И», рентген-аппарат «Арина-5».

Акустико-эмиссионный комплекс позволяет выявить наличие дефектов в металле стенки резервуара благодаря применению многоканальных систем, обеспечивающих одновременную регистрацию и обработку параметров АЭ сигналов и их форм. Метод регистрации звуковых импульсных волн, излучаемых металлическими конструкциями при нагружении, позволяет осуществлять локацию источников АЭ в местах стенки РВС, недоступных для традиционных методов контроля. Это позволяет определять дополнительные участки аномалий, которые необходимо проанализировать следующим этапом другими физическими методами для уточнения координат, оценки размеров дефектов и т.д.

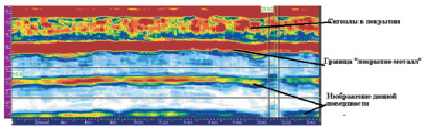

Использование оборудования на основе технологии ФАР (УЗ–дефектоскоп «OmniScan MX2») позволяет производить управление амплитудой и фазой импульсов возбуждения отдельных пьезоэлементов в многоэлементном преобразователе. Возбуждение пьезоэлементов осуществляется таким образом, что дает возможность управлять параметрами ультразвукового луча: углом, фокусным расстоянием, размером фокусного пятна посредством компьютерной программы. Применение технологии ФАР за счет плотного пучка УЗ-излучения позволяет обеспечить высокую точность поиска аномалий и дефектов в металле при наличии защитного покрытия. На рис. 2–3 представлены схемы проведения УЗ-дефектоскопии с технологией ФАР, а также выходные сигналы при сканировании днища РВС.

Рис. 2. Схема проведения УЗ-дефектоскопии с применением ФАР

Рис. 3. УЗ-сканирование днища РВС с защитным покрытием методом фазированных апертурных решеток

Для выявления дефектов сплошности металла днища и окрайки, коррозионных и усталостных трещин, каверн, язв, питтинговых дефектов со стороны гидрофобного слоя предлагается использовать комплекс, состоящий из магнитного дефектоскопа ИНТРОКОР М150 и программного продукта Wintrocor, позволяющего проводить интерпретацию данных диагностирования [2]. В основе работы дефектоскопа заложен метод регистрации магнитных полей рассеяния от дефектов (MFL-метод) при намагничивании днища [3]. Считывание магнитного рельефа осуществляется путем сканирования магнитного поля с помощью многоэлементного преобразователя. Учитывая факт, что контроль осуществляется без снятия АКП, метод позволяет осуществлять 100 % контроль дефектов, остаточной толщины листов металла, а также защитного покрытия без пропусков и «мертвых зон». Также с применением данного комплекса возможно определение местоположения, размера дефекта и нанесение на общую «карту» днища в автоматическом режиме. В табл. 2 приведены возможности технологий АЭ, УЗК и магнитного контроля при диагностике РВС без снятия защитных покрытий. Интеграция данных методов в рамках одного комплекса позволит проводить техническую диагностику РВС в объеме, предписанном НТД [1], и с качеством, не уступающим традиционному методу с зачисткой резервуара.

Таблица 2

Возможности различных физических методов при диагностировании РВС

|

№ п/п |

Операция |

АЭ |

УЗК |

МК |

|

1 |

Контроль 100% площади стенки/днища |

+ |

– |

– |

|

2 |

Выявление внутренних и наружных дефектов |

+ |

+ |

+ |

|

3 |

Определение местоположения дефектов (внутр/наруж) |

– |

+ |

+ |

|

4 |

Определение координат дефектов |

– |

+ |

+ |

|

5 |

Оценка размеров дефектов |

– |

+ |

+ |

|

6 |

Определение остаточной толщины металла |

– |

+ |

+ |

|

7 |

Оценка толщины АКП |

– |

+ |

+ |

Предложенный комплекс был апробирован при проведении полной технической диагностики РВСПК-100000 компанией ООО НПП «Симплекс» (рис. 4, а, б).

Рис. 4 а. УЗ-дефектоскопия стенки РВСПК-100000 с применением метода ФАР

Рис. 4 б. Диагностический комплекс

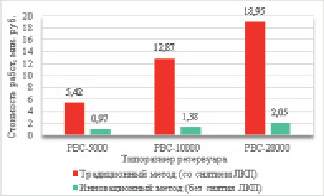

Авторами на основе данных проведенного апробирования комплекса проанализирована экономическая эффективность использования метода диагностики без снятия защитного покрытия. Для организации-заказчика стоимость выполнения технической диагностики снижается на величину от 5 до 9 раз в зависимости от типоразмера РВС. Это следствие того, что необходимость в выполнении наиболее затратных операций по снятию и восстановлению АКП с применением предложенного метода отсутствует. На рис. 5 приведена диаграмма сравнения стоимости проведения полного диагностического обследования традиционным (со снятием АКП) и инновационным (без снятия АКП) методом в текущих ценах (2014 г.) для наиболее распространенных в РФ резервуаров: РВС-5000, 10000, 20000.

Рис. 5. Сравнение стоимости проведения комплексной диагностики РВС для заказчика традиционным и инновационным методами

Выводы

- Предложен диагностический комплекс, позволяющий с использованием акустико-эмиссионного, магнитного и ультразвукового методов проводить комплексную диагностику металлоконструкций РВС различных типоразмеров без снятия защитного антикоррозионного покрытия в объеме и с точностью, предписанными действующей нормативной документацией [1].

- Под руководством и при непосредственном участии авторов выполнена полная техническая диагностика резервуара РВСПК-100000. Опытно-производственная апробация комплекса позволила подтвердить эксплуатационную пригодность предложенного комплекса и методики для диагностирования реальных промышленных объектов.

- Обоснована техническая и экономическая эффективность технологии проведения полной технической диагностики вертикальных стальных резервуаров без снятия антикоррозионного покрытия.

- Представлено сравнение технико-экономических показателей проведения диагностики традиционным (со снятием защитного покрытия) и инновационным методами (без снятия защитного покрытия).

Рецензенты:

Захаров Н.С., д.т.н., профессор, зав. кафедрой «САТМ», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Мерданов Ш.М., д.т.н., профессор, Почетный работник высшего профессионального образования Российской Федерации, зав. кафедрой «Транспортные и технологические системы», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.

Работа поступила в редакцию 08.08.2014.