Существующие CAE-системы моделирования процессов обработки металлов давлением позволяют в основном промоделировать и проанализировать процесс формоизменения при уже заданных технологических параметрах процесса, геометрии инструмента и исходной заготовки [1]. Поиск оптимального варианта в основном осуществляется за счет высокой квалификации технолога, его «профессиональной» интуиции, когда он по результатам моделирования корректирует входные параметры процесса, устраняя таким образом недостатки предыдущего варианта [2]. На основе таких решений технолога потом формируется база прецедентов, которые ложатся уже в основу CAM-систем кузнечно-штамповочного производства.

Создание автоматизированных систем, позволяющих по геометрическим параметрам готового изделия производить расчет технологических параметров процесса, геометрии инструмента и формы исходной заготовки по геометрическим параметрам готового изделия (поковки) без участия технолога-эксперта, является сложной и трудоемкой задачей. Решение данной задачи значительно уменьшает сроки и затраты на конструкторско-технологическую подготовку и освоение производства новых поковок по рассматриваемой технологии. Так для производства составных металлических изделий прошивкой, представляющего собой сложный многостадийный процесс, создание автоматизированной системы моделирования и управления технологическим процессом сборки изделия является особенно актуальным.

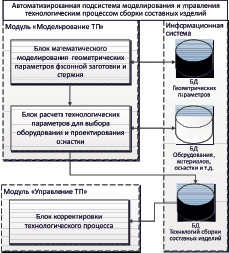

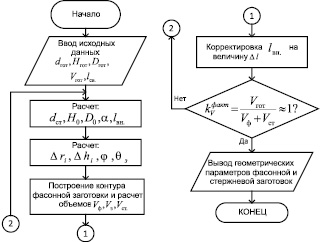

На рис. 1 представлена структурная схема автоматизированной системы моделирования и управления технологическим процессом сборки составного изделия прошивкой, состоящей из информационной системы технологической подготовки процесса сборки с поддержкой принятия решений на основе базы прецедентов, модулей моделирования технологического процесса и корректирующего управления технологическим процессом сборки составного изделия.

Рис. 1. Структура автоматизированной подсистемы моделирования и управления технологическим процессом сборки составного металлического изделия прошивкой

Исходными данными разработанной системы является CAD-модель готового составного изделия, а также сведения о материалах соединяемых элементов. По исходным данным в информационной системе осуществляется поиск похожего прецедента в базе. В базе прецедентов хранятся готовые решения в виде CAD-моделей фасонной заготовки и стержня, принятых решений по выбору оборудования и проектирования оснастки, сформированных управляющих команд. При отсутствии полностью совпадающего прецедента производится либо создание нового прецедента, либо выбирается наиболее близкий, который в дальнейшем адаптируется. Разработка нового прецедента или его адаптация производится с помощью модуля «моделирование ТП» сборки составных изделий.

Модуль моделирования технологического процесса сборки состоит из:

а) Блока математического моделирования геометрических параметров фасонной заготовки и стержня, основанного на математических моделях, учитывающих смещение металла, образования кольцевого зазора и величины утяжины при прошивке.

Для разработки математических моделей формоизменения и на основе их алгоритмов проектирования геометрических параметров фасонной заготовки и стержня были проведены исследования с помощью имитационного моделирования в программном комплексе Deform-2D процесса внедрения стержня в цилиндрическую заготовку по схеме открытой прошивки.

В качестве математического аппарата имитационного моделирования в Deform-2D используется принцип виртуальных скоростей и работ, метод конечных элементов, с помощью которых осуществляется дискретизация следующей системы исходных уравнений:

– уравнение равновесия:  где

где  – компоненты тензора напряжений;

– компоненты тензора напряжений;

– уравнение движения:  , где ρ – плотность; νi – компоненты вектора скорости;

, где ρ – плотность; νi – компоненты вектора скорости;

– уравнения течения:  , где

, где  – девиатор тензора напряжений;

– девиатор тензора напряжений;  – интенсивности напряжений и скоростей деформацией соответственно;

– интенсивности напряжений и скоростей деформацией соответственно;

– условие несжимаемости:  .

.

На основе результатов имитационного моделирования и анализа трудов [3–5] выделены основные особенности формоизменения заготовки при открытой прошивке с диаметром прошивня  . При

. При  деформация заготовки носит местный характер, так как процесс прошивки начинает переходить в процесс вдавливания прошивня в полупространство. При

деформация заготовки носит местный характер, так как процесс прошивки начинает переходить в процесс вдавливания прошивня в полупространство. При  происходит незначительное погружение прошивня в заготовку, которая сильно осаживается, что исключает возможность получения неразъемного соединения.

происходит незначительное погружение прошивня в заготовку, которая сильно осаживается, что исключает возможность получения неразъемного соединения.

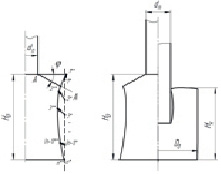

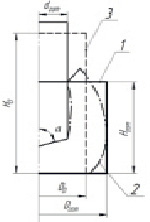

Рис. 2. Анализ формоизменения цилиндрической заготовки при открытой прошивке

Размеры заготовки до прошивки характеризуются высотой H0 и диаметром D0 заготовки (рис. 2, контур 1). В результате прошивки заготовка осаживается, и высота ее становится равной HK. Заготовка приобретает бочкообразную форму с диаметром бочки Dб (контур 2).

Объем кольцевого зазора при прошивке можно охарактеризовать следующей относительной величиной:

, (1)

, (1)

где V3 – объем кольцевого зазора, мм3; VВ.П. – объем внедренной части цилиндрического пуансона, мм3.

Контур верхней торцевой поверхности поворачивается на угол φ, что и образует утяжину.

Цифрами 1, 2,… n показаны начальные положения равноудаленных друг от друга точек на боковой поверхности, где n – количество точек. Цифрами 1*, 2*,… n* показаны конечные положения тех же точек после прошивки. Перемещение из начального положения характеризуется вектором  , где ∆ri и ∆hi – величина перемещения i – точки в радиальном и осевом направлениях соответственно. Следовательно, отложив данные смещения точек от контура требуемого формоизменения образца, можно получить контур фасонной заготовки в точках 1**, 2**, ... n** (рис. 4, а).

, где ∆ri и ∆hi – величина перемещения i – точки в радиальном и осевом направлениях соответственно. Следовательно, отложив данные смещения точек от контура требуемого формоизменения образца, можно получить контур фасонной заготовки в точках 1**, 2**, ... n** (рис. 4, а).

|

|

|

|

а) |

б) |

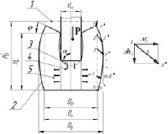

Рис. 3. Проектирование образующей фасонной заготовки

Однако данная методика не позволяет компенсировать утяжину, образующуюся на верхнем торце прошиваемой заготовки. Ввиду этого, спроектированный контур фасонной заготовки необходимо скорректировать на угол φ со стороны образования утяжины. Для этого через точку с координатой ( ) проводят секущую плоскость АА под углом φ к торцевой поверхности (рис.3, а).

) проводят секущую плоскость АА под углом φ к торцевой поверхности (рис.3, а).

На рис. 3, б показаны контуры спроектированной фасонной заготовки слева – до прошивки; справа – после прошивки. Форма фасонной заготовки после прошивки представляет собой цилиндр с диаметром Dб и высотой HK.

Проведены исследования для различных соотношений геометрических размеров заготовки и стержня. Принятые значения варьируемых факторов: диаметр пуансона dП/D0 = 0.3 ÷ 0.7; высота заготовки H0/D0 0,5 ÷ 1,5 (при больших значениях H0/D0 сложно обеспечить устойчивость разового пуансона); угол у основания пуансона  . Глубина внедрения пуансона – 0,8 H0 (большая глубина прошивки приводит к образованию удаляемой перемычки и используется в основном для прошивки сквозного отверстия в заготовке).

. Глубина внедрения пуансона – 0,8 H0 (большая глубина прошивки приводит к образованию удаляемой перемычки и используется в основном для прошивки сквозного отверстия в заготовке).

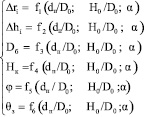

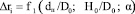

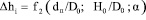

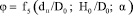

Получены математические модели зависимостей размеров конечного формоизменения заготовки ∆ri, ∆hi, Dб, DH, HK, φ от относительного диаметра стержня dП/D0, относительной высоты заготовки H0/D0, угла у основания пуансона α:

. (2)

. (2)

Разработан алгоритм проектирования геометрических параметров фасонной заготовки и стержня, а также требуемых перемещений деформирующего инструмента по чертежу готового составного изделия (рис. 4).

Рис. 4. Алгоритм проектирования геометрических параметров фасонной заготовки и стержня для производства составных изделий прошивкой

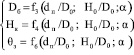

На первом этапе происходит ввод исходных данных в виде CAD-модели готового составного изделия, для которого проектируется фасонная заготовка. Далее решением системы уравнений:

(3)

(3)

производится расчет размеров D0 и H0 цилиндрической заготовки 3, величина кольцевого зазора θ3, угол конусности стержня α и длина внедренной части стержня lВН. (рис. 5).

Контур данной цилиндрической заготовки 2 после прошивки должен вписываться в контур готового изделия 1, то есть должно выполняться следующее условие:

, (4)

, (4)

где Hгот и Dгот– высота и диаметр корпусной части; dгот – диаметр стержневой части готового биметаллического изделия (поковки); HK и Dб – размеры цилиндрической заготовки после прошивки (контур 2); kV – поправочный коэффициент по объему (на первом цикле расчета алгоритма kV = 1), с помощью которого корректируется объем фасонной заготовки для выполнения условия постоянства объема.

Ввиду того, что таких контуров множество (4 неизвестных при 3 уравнениях), то выбирается контур с максимально возможной величиной кольцевого зазора θ3 = θ3 max.

После определения размеров цилиндрической заготовки рассчитываются значения перемещения точек ее боковой поверхности в радиальном ∆ri и осевом ∆hi направлениях и угол утяжины верхней торцевой поверхности φ с помощью подстановки полученных на предыдущем этапе расчета значений D0, H0 и α в следующие математические модели:

;

;

;

;

.

.

Полученные значения используются при построении контура фасонной заготовки (см. рис. 3,а).

Рис. 5. Проектирование фасонной заготовки по готовому изделию

Для заполнения кольцевого зазора материалом стержня за счет его осадки при сборке соединения, стержень следует удлинить на величину ∆l:

, где lВН. – длина внедренной части стержня.

, где lВН. – длина внедренной части стержня.

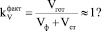

На заключительном этапе производится расчет выполнения условия постоянства объема с помощью расчета фактического значения поправочного коэффициента

(5)

(5)

Если  (отклонение в пределах диапазона точной горячей объемной штамповки ± 0,01), то расчет останавливается и выводится результат проектирования. В случае если

(отклонение в пределах диапазона точной горячей объемной штамповки ± 0,01), то расчет останавливается и выводится результат проектирования. В случае если  , то расчет начинается заново со значением

, то расчет начинается заново со значением  в условии (4). Расчет повторяется до выполнения условия (5).

в условии (4). Расчет повторяется до выполнения условия (5).

Вывод геометрических параметров фасонной заготовки и стержня в виде CAD – моделей фасонной и стержневой заготовки.

б) Блока расчета технологических параметров процесса для выбора оборудования и проектирования оснастки, в основе которого заложено математическое моделирование температурно-силового режима сборки. Выбор с помощью базы данных «оборудование, материалы и оснастка» пресса, индуктора, способа изготовления заготовки и стержня (зависит от программы выпуска) и т.п. Проектирование и имитационное моделирование сборочной оснастки. Формирования управляющих программ обработки либо для изготовления самих заготовок, либо штампового инструмента для их изготовления.

Модуль «Управление ТП» предназначен для обеспечения правильной стадийности процесса сборки составного изделия за счет корректирующего управления параметрами процесса, а именно:

1) на этапе внедрения стержня обеспечивается перемещение штока на расчетную глубину внедрения;

2) на этапе нагрева – обеспечение потери стержнем прочностных свойств расчетом за счет настройки после первого этапа датчика температуры на срабатывание при достижении температуры перехода внедренной части стержня в пластическое состояние в зависимости от максимально зарегистрированного на первом этапе усилия деформирования и заданных свойств материла;

3) на этапе предварительной сборки – заполнение кольцевого зазора с обеспечением плотного физического контакта соединяемых поверхностей за счет анализа регистрируемого усилия на штоке;

4) на этапе окончательной сборки – калибровка формы (окончательное заполнение полости матрицы) и создание давления на соединяемых поверхностях с всестороннем сжатием за счет анализа регистрируемого усилия на штоке.

Данная подсистема может быть интегрирована в системы АСТПП производства поковок ОМД для класса деталей с большим перепадом диаметра; АСТПП производства биметаллических изделий ОМД; АСТПП технологий восстановления изношенных поверхностей деталей за счет смещения объемов металла пластической деформацией.

Рецензенты:

Астащенко В.И., д.т.н., профессор кафедры материалов, технологий и качества Набережночелнинского института (филиала) Казанского Федерального Университета, г. Набережные Челны;

Ганиев М.М., д.т.н., профессор кафедры автоматизации и управления, директор Набережночелнинского института (филиала) Казанского Федерального Университета, г. Набережные Челны.

Работа поступила в редакцию 07.08.2014.