Среди большого многообразия видов деталей можно выделить класс с большим перепадом диаметров поперечного сечения [1]. Изготовление известными способами таких деталей нетехнологично. В технике взамен цельных деталей нетехнологичной конструкции с успехом применяют составные детали, изготовление которых основано на технологиях получения неразъемного соединения ее отдельных элементов [2]. При этом соединяемый элемент меньшего диаметра является стержневым, а большего – корпусным.

В науке и технике известно немало способов получения неразъёмных соединений, используемых для изготовления составных изделий [3]. Особое место занимают способы получения соединений деталей посредством пластической деформации, когда неразъемное соединение получается при температуре ниже температуры плавления свариваемых металлов. При этом в области соединения практически отсутствуют зоны структурной и химической неоднородности, присущие способам соединений деталей с помощью сварки плавлением [4].

Существующие технологии изготовления составных изделий пластической деформацией сложны и требуют автоматизации на различных стадиях жизненного цикла производства [5]. Так для изготовления качественного составного изделия прошивкой, при которой неразъемное соединение получается путем внедрения стержня в прошиваемую заготовку корпуса с образованием в ней глухого отверстия и последующим совместным деформированием, большое значение имеет точный расчет геометрических параметров заготовки, стержня и глубины его внедрения, а также точное соблюдение температурно-силового режима деформирования на этапе непосредственной сборки изделия.

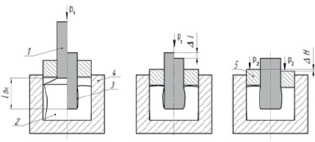

Основные этапы данного способа представлены на рис. 1.

а) , б) , в)

Рис. 1. Схема способа изготовления составных изделий прошивкой

На первом этапе в нагретую до ковочных температур фасонную заготовку 2 внедряют стержень 1 на глубину  , в матрице 4 (рис. 1, а). Фасонная заготовка в процессе деформирования приобретает форму близкую к цилиндрической с минимальной бочкообразностью и без утяжины, при этом процесс формоизменения протекает по схеме открытой прошивки с образованием между боковой поверхностью стержня и заготовки замкнутого кольцевого зазора 3. На втором этапе соединение нагревают для прогрева внедренной части стержня до температуры

, в матрице 4 (рис. 1, а). Фасонная заготовка в процессе деформирования приобретает форму близкую к цилиндрической с минимальной бочкообразностью и без утяжины, при этом процесс формоизменения протекает по схеме открытой прошивки с образованием между боковой поверхностью стержня и заготовки замкнутого кольцевого зазора 3. На втором этапе соединение нагревают для прогрева внедренной части стержня до температуры  , обеспечивающей потерю им прочностных свойств. После чего, на третьем этапе осуществляют осадку на

, обеспечивающей потерю им прочностных свойств. После чего, на третьем этапе осуществляют осадку на  стержня, за счет чего происходит заполнение кольцевого зазора материалом стержня (рис. 1, б). И на четвертом этапе производят додавливание полуфабриката перемещением обоймы 5 на

стержня, за счет чего происходит заполнение кольцевого зазора материалом стержня (рис. 1, б). И на четвертом этапе производят додавливание полуфабриката перемещением обоймы 5 на  . (рис. 1, в).

. (рис. 1, в).

Для производственной реализации предлагаемой технологии необходима разработка АСУ ТП с элементами корректирующего управления процессом сборки составного изделия прошивкой, так как точность расчетов значений параметров  ,

,  и

и  , полученных на этапе проектирования процесса, достаточна лишь для технологической подготовки производства.

, полученных на этапе проектирования процесса, достаточна лишь для технологической подготовки производства.

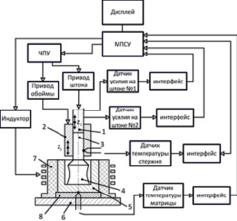

На рис. 2 приведена структурная схема производственного модуля сборки составных изделий прошивкой, где 1 – шток; 2 – обойма; 3 – стержень; 4 – фасонная заготовка; 5 – матрица; 6 – нижняя плита; 7 – теплоизоляционный кожух; 8 – теплоизоляционная прокладка.

Рис. 2. Структурная схема производственного модуля сборки

К технологическим объектам ПМ относятся: привод штока пресса, привод обоймы (кольцевого инструмента) и индукционный нагреватель. Они обеспечивают следующие технологические параметры: перемещения штока  , перемещения обоймы

, перемещения обоймы  , температуры матрицы

, температуры матрицы  и стержня

и стержня  .

.

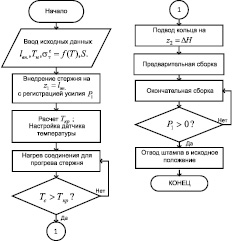

Управление технологическими объектами обеспечивается посредством управления через микропроцессорный блок управления по программам, обеспечивающим управление процессом сборки составного изделия по алгоритму, представленному на рис. 3.

Рис. 3. Алгоритм управления сборкой составного изделия прошивкой

Исходными данными для алгоритма управления являются сведения о необходимых глубине внедрения стержня  , температуре матрицы

, температуре матрицы  (температура изотермической штамповки), данные о сопротивлении деформированию материала

(температура изотермической штамповки), данные о сопротивлении деформированию материала  , площадь поперечного сечения пуансона S.

, площадь поперечного сечения пуансона S.

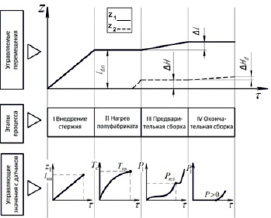

После ввода исходных данных нажатием кнопки «Пуск» начинается поэтапный процесс сборки составного изделия прошивкой (рис. 4):

Рис. 4. Пример цикла сборки составного изделия

На первом этапе «Внедрение стержня» включением привода z1 осуществляется внедрение стержня в фасонную заготовку на величину z1 =  . На всем этапе производится регистрация усилия P1. Затем с помощью зависимости

. На всем этапе производится регистрация усилия P1. Затем с помощью зависимости  рассчитывается контролируемая на втором этапе сборки температура стержня

рассчитывается контролируемая на втором этапе сборки температура стержня  , при которой предел текучести его материала станет меньше отношения

, при которой предел текучести его материала станет меньше отношения  , где

, где  – максимальная величина зарегистрированного усилия; S – площадь поперечного сечения стержня. После чего происходит настройка датчика температуры стержня на срабатывание при

– максимальная величина зарегистрированного усилия; S – площадь поперечного сечения стержня. После чего происходит настройка датчика температуры стержня на срабатывание при  .

.

На втором этапе «Нагрев полуфабриката» включением индуктора осуществляют нагрев полученного полуфабриката до температуры  , после чего поступает команда выключения индуктора.

, после чего поступает команда выключения индуктора.

На третьем этапе «Предварительная сборка» включается привод обоймы для ее перемещения на z2 =  . Затем включается привод штока пресса. Начинается процесс осадки стержня. После заполнения кольцевого зазора осадкой стержня на графике усилия наблюдается характерная площадка, которая свидетельствует о завершении заполнения кольцевого зазора и начале заполнения пустот матрицы материалом корпусной заготовки. При регистрации датчиком №1 стабилизации усилия на штоке в области описанной выше «площадки усилия»

. Затем включается привод штока пресса. Начинается процесс осадки стержня. После заполнения кольцевого зазора осадкой стержня на графике усилия наблюдается характерная площадка, которая свидетельствует о завершении заполнения кольцевого зазора и начале заполнения пустот матрицы материалом корпусной заготовки. При регистрации датчиком №1 стабилизации усилия на штоке в области описанной выше «площадки усилия»  привод пресса отключается.

привод пресса отключается.

На четвертом этапе «Окончательная сборка» включается привод обоймы. Начинается процесс додавливания заготовки корпуса кольцевым инструментом. При этом шток пресса остается неподвижным и без нагрузки. Контролируемым параметром является наличие нагрузки на штоке, данные о значениях которого поступают от датчика №2 усилия на штоке. При регистрации нагрузки отличающегося от нуля привод обоймы отключается.

До сборки следующего составного изделия включением и выключением индукционного нагревателя обеспечивается постоянная заданная температура матрицы, значения которой контролируются с помощью датчика температуры  матрицы. Таким образом, обеспечивается изотермический режим сборки изделий.

матрицы. Таким образом, обеспечивается изотермический режим сборки изделий.

Таким образом, предлагаемый способ управления производственным модулем сборки составных изделий металлических изделий прошивкой, основанный на научно обоснованном выборе контролируемых технологических параметров процесса, позволяет обеспечить правильную стадийность процесса и повысить качество получаемых изделий.

Рецензенты:

Астащенко В.И., д.т.н., профессор кафедры материалов, технологий и качества Набережночелнинского института (филиала) Казанского Федерального Университета, г. Набережные Челны;

Ганиев М.М., д.т.н., профессор кафедры автоматизации и управления, директор Набережночелнинского института (филиала) Казанского Федерального Университета, г. Набережные Челны.

Работа поступила в редакцию 07.08.2014.