В настоящее время выбор методов технологической обработки (МТО) проектируемого изделия осуществляется вручную как при традиционном способе проектирования, так и в автоматизированном режиме. Данный процесс реализуется инженером-технологом или специалистом-экспертом на основе общепринятых в технологии швейных изделий принципов поузловой обработки [1]. Поузловая обработка швейных изделий основана на представлении способов обработки проектируемого изделия в виде совокупности обработки деталей и узлов и их последующей сборки.

Узел швейного изделия (УШИ) – часть швейного изделия, состоящая из нескольких деталей, соединенных между собой различными способами [2]. Обработка узлов швейных изделий и деталей осуществляется в порядке технологической последовательности.

Следует отметить, что выбор МТО узлов проектируемого изделия в ручном режиме носит субъективный характер, напрямую зависит от квалификации специалиста-технолога, парка швейного оборудования и оборудования для влажно-тепловой обработки, особенностей технологии, принятой на предприятии, свойств пакета материалов, используемых при изготовлении изделия.

На кафедре сервисных технологий ВГУЭС были разработаны базы данных методов технологической обработки верхней одежды (МТОВО) плечевой и поясной групп [3–5]. Созданные базы данных позволяют представить все многообразие МТОВО в виде иерархических структур, редактировать структуры баз данных, размещенные схемы МТОВО и соответствующие им технологические последовательности, удалять редко используемые МТО, пополнять структуры схемами обработки в связи с появлением новых материалов, швейного оборудования, оборудования для влажно-тепловой обработки. Использование баз данных МТОВО позволяет корректно формулировать название методов технологической обработки, формировать проектную документацию (технологические карты, технологические последовательности, инструкционно-технологические карты) на швейные изделия. Разработанные базы данных МТОВО могут быть использованы при обучении и повышении квалификации специалистов отрасли.

Следует отметить, что выбор схем методов технологической обработки узлов швейных изделий из баз данных МТОВО плечевой и поясной групп носит многоэтапный характер, основан на знании специалистом-экспертом классификации МТОВО и зависит от ассортимента, вида и назначения верхней одежды, вида опорной поверхности изделия, используемого пакета материалов [5]. Следовательно, данные подходы к принятию технологических решений не приемлемы для логики автоматизированного выбора МТОВО без существенных инноваций.

Целью исследования является повышение эффективности и качества принятия технологических решений в рамках интегрированной САПРо посредством разработки методики выбора методов технологической обработки швейных изделий в автоматизированном режиме.

Материалы и методы исследования

Системный подход, методы системного анализа, поддержки принятия решений, объектно-ориентированного анализа и проектирования.

Результаты исследования и их обсуждение

Для реализации автоматизированного процесса принятия технологических решений разработана методика «Выбора методов обработки швейных изделий в автоматизированном режиме». Предлагаемая методика основана на том, что МТО узла швейного изделия формируется из методов обработки срезов деталей. Поиск обрабатываемых срезов может осуществляться в трех направлениях: непосредственно выбор задающего среза; выбор наименования узла швейных изделий, в котором определены задающие срезы основной и дополнительной деталей; выбор детали швейного изделия, для которой также определены УШИ и задающие срезы.

Технологическую обработку швейного изделия можно рассматривать как совокупность узлов швейных изделий, образованных соединением деталей друг с другом. Устройство узла, с позиции выбора методов технологической обработки швейных изделий, зависит от категорийности проектируемого швейного изделия, свойств основного материала и имеет следующие характеристики: количество слоев, образующих структуру узла (одно- и многослойные узлы); вид деталей, образующих слои узла (это основные детали, дополнительные детали, конструктивно-декоративные детали и отделочные детали); расположение деталей по слоям; виды материалов; наименование задающих срезов; перечень видов швов; указание способа закрепления внутреннего среза дополнительной детали; наличие отделочной строчки.

Под категорийностью швейного изделия следует понимать требования, предъявляемые потребителем к товарному виду выпускаемой продукции и влияющие на его окончательную стоимость. Это требования, например, к соответствию качества материалов предъявляемым требованиям, выбору методов технологической обработки, обеспечивающих необходимое качество соединения деталей и узлов, возможности изготовления изделий в условиях различных типов производств.

В соответствии с предлагаемой методикой структура узла швейного изделия представляется по слоям [2]. Различается четыре слоя. Лицевой слой формируется основными, конструктивно-декоративными и отделочными деталями из основного и отделочного материалов. Подкладочный слой образуется дополнительными, конструктивно-декоративными и отделочными деталями из основного и подкладочного материалов. Между лицевым и подкладочным слоями располагаются два промежуточных слоя: каркасный и утепляющий. Детали каркасного слоя расположены с изнаночной стороны основной детали в соответствии с их назначением: поддержания объемно-пространственной формы, придания формоустойчивости, предохранения срезов или участков деталей от растяжения, создание более четких краев швейного изделия, закрепление припусков деталей на обработку и т.д. Утепляющий слой предназначен для повышения теплозащитных свойств одежды и располагается между каркасным и подкладочными слоями. Детали утепляющего слоя могут соединять различными технологическими способами (ниточным, клеевым, сваркой высокого давления) с деталями подкладочного слоя, образуя единый подкладочный слой. Детали каркасного и утепляющего слоев изготавливаются соответственно из прокладочных (неклеевых материалов, материалов с односторонним клеевым покрытием, а также различных пленочных материалов) и утепляющих материалов соответственно.

Каждый вид материала имеет свое графическое обозначение, что важно для формирования графической схемы метода технологической обработки УШИ. Поэтому при выборе МТО, необходимо установить наличие каждого слоя и получить информацию о видах материалов, из которого изготовлены детали каждого слоя.

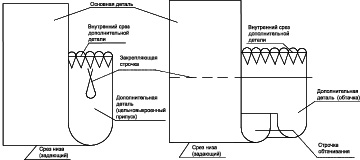

Для описания автоматизированного процесса принятия технологических решений методике введен ряд понятий и даны их определения. На рисунках 1 и 2 представлены схемы МТО УШИ «Обработка верхних и нижних срезов» (низ изделия) и «Обработка застежки», на которых обозначены вводимые основные понятия. В методике принято, что основные детали – это детали, образующие единую поверхность внешней формы одежды для покрытия различных частей тела [2] (спинка и ее части, перед и ее части, рукав и его части, передняя и задняя части половин брюк, переднее и заднее полотнища юбок).

а б

б

Рис. 1. Схема метода технологической обработки узла швейного изделия «Обработка верхних и нижних срезов»: а – швом вподгибку с цельновыкроенным припуском на обработку; б – обтачным швом в кант

Задающий срез – это срез, принадлежащий данной детали, обрабатываемый в данном технологическом узле. Этот срез может быть условным в случае, если основная и дополнительная детали являются цельновыкроенными (рис. 1 а, 2 а). Также за условный задающий срез принимается линия соединения конструктивно-декоративной детали с основной. Как отмечалось выше, каждый узел швейного изделия характеризуется определенным набором основных и дополнительных деталей, которые в свою очередь имеют определенные задающие срезы, характерные только для этого узла. Спецификация срезов деталей швейных изделий из основного материала представлена в виде таблицы.

а б

б

Рис. 2. Схема метода технологической обработки узла швейного изделия «Обработка застежки»: а – с цельновыкроенным подбортом; б – обтачным швом в кант

Спецификация срезов деталей (фрагмент)

|

Наименование детали |

Обозначение среза |

Наименование среза (традиционное) |

Наименование задающего среза |

Наименование узла швейного изделия, к которому относится задающий срез |

|

Центральная часть переда

|

1–2 |

срез горловины |

срез горловины |

обработка горловины |

|

2–3 |

плечевой срез |

плечевой срез |

начальная обработка |

|

|

3–4 |

срез рельефа |

срез рельефа |

начальная обработка |

|

|

4–5 |

срез низа |

срез низа |

обработка верхних и нижних срезов |

|

|

5–6 |

срез борта |

срез борта |

обработка застежки |

|

|

6–7 |

срез лацкана |

срез лацкана |

обработка застежки |

|

|

7–1 |

срез уступа лацкана |

срез уступа лацкана |

обработка застежки |

|

|

6–8 |

линия перегиба лацкана |

- |

- |

|

|

1–5 |

линия полузаноса |

- |

- |

Дополнительная деталь – это деталь, участвующая в обработке срезов (или условных срезов) основных деталей. К ним относятся подборт, обтачки, планки, бейки и цельновыкроенные припуски на обработку срезов (при этом линия сгиба припуска принимается за условный срез). Деталь подкладки, с помощью которой обрабатывают внутренний срез дополнительной детали, также относится к дополнительной детали (при этом обрабатываемая дополнительная деталь становится основной для детали подкладки).

Конструктивно-декоративные детали выполняют эстетическую и утилитарную функцию и служат для создания единого художественного образа.[6]. Это такие детали как манжета, листочка, клапан, карман и т.д. Отделочные детали выполняют эстетическую функцию. Например, волан, рюш, оборка, кружево, кант, тесьма и т.д.

Для срезов дополнительной детали вводится понятие «внутренний срез дополнительной детали» – это срез, не участвующий в обработке задающего среза основной детали, но при этом являющийся «задающим срезом» для самой дополнительной детали. Такой подход позволяет полностью рассмотреть обработку многослойного узла швейного изделия.

В качестве примера предлагается рассмотреть МТО низа изделия швом вподгибку и обтачным швом враскол (рис. 1). Основной деталью в данном случае является деталь переда, дополнительной – припуск на обработку в первом случае, обтачка – во втором. Срез низа считается задающим для основной детали. Для дополнительной детали задающий срез – внутренний срез дополнительной детали, который обработан ниточным способом – обметан.

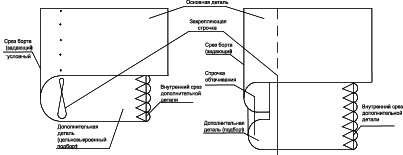

Подтверждая идею унификации МТО, положенную в основу описываемой методики, с помощью одной и той же графической схемы можно представлять различные узлы швейного изделия, например, УШИ «Обработка верхний и нижних срезов» и «Обработка застежки» (рис. 2). Для узла швейного изделия «Обработка застежки» основной является деталь переда, дополнительной – цельновыкроенный подборт в первом случае (рис. 2, а) и подборт во втором (рис. 2, б). При этом задающим срезом основной детали (переда) считается срез борта, в первом случае он условный. Задающий срез дополнительной детали – внутренний срез цельновыкроенного подборта в первом случае и внутренний срез подборта во втором.

В большинстве случаев для выбора схемы МТО УШИ необходимо рассмотреть обработку двух задающих срезов. Это задающий срез основной детали, принадлежащий данному УШИ, и внутренний срез дополнительной детали, участвующей в обработке выбранного среза. Если при обработке УШИ не применяется дополнительная деталь (срез не обработан, обметан и т.д.), то в формировании схемы МТО участвует только один задающий срез – это срез основной детали.

В обработке УШИ могут участвовать и более двух задающих срезов. Примером может служить МТО любого прорезного кармана. В данном случае, чтобы сформировать схему МТО узла, необходимо рассмотреть обработку пяти задающих срезов: верхний срез входа в прорезной карман, нижний срез входа в прорезной карман (если вход в карман расположен горизонтально или наклонно); левый срез входа в прорезной карман, правый срез входа в прорезной карман (вертикальное расположение входа в карман); два среза, ограничивающих вход в карман слева и справа (сверху и снизу); срез подкладки кармана (рис. 3).

Для задающих срезов УШИ в методике определены конструктивно – декоративные и отделочные детали, а также способы обработки (подогнутый, необработанный, обтачанный, притачанный и т.п.) и соответствующие виды швов, между которыми установлены взаимосвязи структурных составляющих узлов швейных изделий. Так прорезные карманы можно обработать четырьмя видами обтачных швов: в простую и сложную рамки, враскол и в кант. Верхнему срезу входа в прорезной карман принадлежат такие конструктивно-декоративные детали как листочка, клапан, отделочные детали: кант, застежка-молния и другие, дополнительные детали – обтачка. Нижнему срезу входа в прорезной карман соответствуют следующие дополнительные детали: обтачка, конструктивно-декоративные детали: листочка, клапан, отделочные детали: кант, застежка-молния и другие.

а

а

б

б

в

в

г

г

Рис. 3. Схемы расположения задающих срезов узла швейных изделий «Обработка карманов»: а) вход в карман расположен горизонтально; б) вход в карман расположен под углом; в) срезы подкладки кармана; г) вход в карман расположен вертикально

Данный подход к выбору методов технологической обработки в автоматизированном режиме, позволяет исключить влияние субъективных факторов на процесс принятия технологических решений; унифицировать многообразие схем технологической обработки различных узлов швейного изделия, что оптимизирует объем баз данных; отказаться от многоэтапного поиска МТО в соответствии с иерархическими структурами плечевой и поясной одежды; достичь более точного результата выбора. Процесс выбора МТО УШИ, в соответствии с положениями методики выбора методов технологической обработки швейных изделий в автоматизированном режиме, не зависит от ассортимента, вида и назначения верхней одежды, вида опорной поверхности изделия, применяемых материалов.

Рецензенты:

Старкова Г.П., д.т.н., профессор, зам. проректора по научной работе, ФГБОУ ВПО «Владивостокский государственный университет экономики и сервиса», г. Владивосток;

Бойцова Т.М., д.т.н., профессор, директор Института сервиса, туризма и дизайна, ФГБОУ ВПО «Владивостокский государственный университет экономики и сервиса», г. Владивосток.

Работа поступила в редакцию 08.08.2014.