Анализ традиционных механических, гидравлических, термических, инъекционных, физико-химических методов, применяемых в строительстве автомобильных дорог при борьбе с морозобойными явлениями, показывает, что область их применения жестко ограничивается экологическими и финансовыми критериями.

Физико-механические процессы, развивающиеся в талой части промерзающих грунтов, существенным образом зависят от условий их промерзания, вызывающих различное протекание физико-химических процессов. Физико-механические процессы в промерзающих водонасыщенных глинистых грунтах при наличии миграции влаги из талой в мёрзлую зону приводят к агрегации и коагуляции грунтовых частиц. При этом образуются более крупные блоки и агрегаты, частицы сближаются, уменьшается пористость грунта (материала), что приводит в конечном итоге развитию в ней существенных деформаций и напряжений усадки.

Для регулирования водно-теплового режима работы дорожной конструкции и обеспечения ровности покрытия автомобильных дорог в настоящее время нашло применение геотекстиля и водонепроницаемых рулонных материалов в слоях дорожной одежды.

В процессе изучения причин образования морозобойного растрескивания и пучение на объектах дорожной отрасли были обследованы участки автомобильных дорог М7, Е232 и рампы складских помещений ст. Болезино, Пермский край. На основании полученных данных и с учётом лабораторных исследований был принят метод электрохимического закрепления водонасыщенных глинистых грунтов различными растворами: сернокислый магний, хлористый кальций и натрий [1].

Рампа ст. Болезино выполнена была таким образом, что половина склада рампы и подаваемых к разгрузке вагонов находились на одном уровне. Для этого у складов были сделаны подпорные стенки высотой до уровня пола вагона, а пустоты между подпорной стенкой и складом заполнялись грунтом. Было установлено, что в результате морозного пучения глинистых грунтов у многих складских помещений подпорные стенки рамп отклонились от вертикали в сторону железнодорожных путей и затрудняли или вообще не позволяли подавать вагоны к складам. Так, подпорная стенка рампы одного из складских помещений за время эксплуатации с 1958 года отклонилась от вертикали на 40 см.

В 2010 г. для устранения морозного пучения было выполнено электрохимическое закрепление грунта рампы на ст. Болезино.

В связи с тем, что наибольшее упрочнение грунта происходит в анодной зоне, то электроды были расположены в шахматном порядке, или ячеистым способом. Электроды забивались на глубину 2,5 м из условия промерзания грунтов на 1,8 м и дополнительно на 0,7 м с тем, чтобы в зону электрохимической обработки попал нижележащий слой грунта, по которому происходит миграция влаги в зону промерзания. Электроды изготовлялись из труб диаметром 70–100 мм с перфорацией размерами 3–5 мм, которую сверлили или прорезали фрезой. Отверстия располагались в шахматном порядке из расчета 40–60 шт. на 1 м длины трубы. Перфорация наносилась на той части длины электрода, которая находилась в обрабатываемой зоне грунта.

Электрический ток подавался от выпрямителей ВСК-150. Электрохимическая обработка грунта длилась 30 суток. Это объясняется необходимостью пропуска через грунт определенного количества электроэнергии – от 50 до 80 кВт·ч/м3. В течение всего времени поддерживался постоянный градиент падения напряжения 0,7 В/см. В качестве электролита использовался 20 % раствор хлористого кальция, который подавался в грунт в течении 20 суток. Раствор электролита заливался в анодные электроды вручную, а выделявшаяся в процессе электрохимической обработки вода удалялась из катода ручным способом. В среднем расход электролита составил 15 л на 1 м3 упрочняемого грунта.

Последние 10 суток электролит не подавался, в результате чего обработанный грунт подсушивался и при этом создавались благоприятные условия для структурообразования.

В результате электрохимической обработки произошло уплотнение и упрочнение грунта, а также и частичное возвращение подпорной стенки к первоначальному положению (до 9 см). При электрохимической обработке происходили электрохимические и структурнообразовательные реакции, которые позволили сохранить сооружение.

В процессе наблюдения до мая 2012 г. стенка не отклонилась от первоначального положения в процессе эксплуатации.

На исследуемых автомобильных дорогах грунтом земляного полотна являлся суглинок, поэтому режим электрообработки суглинка определялся принятым градиентом падения напряжения между электродами, равным 0,4–1,0 В/см, плотностью тока по грунту и временем обработки. Плотность тока в течение электрообработки постоянно меняется и зависит от электрического сопротивления грунтовой среды. В начальный период при достаточно большой влажности она может составлять 2,5–3,0 А/м2. К концу электрообработки плотность тока уменьшается до 0,5 А/м2. Продолжительность при противопучинной обработке грунта (по опыту работ) составляет до 25–30 суток. Небольшие перерывы до 2-х часов допускались для профилактического осмотра и мелкого ремонта оборудования.

В качестве электрода для противопучинной обработки в фундаментостроении большее распространение получил 20 % раствор хлористого кальция, но мы в дальнейшем использовали сернокислый магний – отход промышленности г. Березники.

Раствор хлористого кальция заливается в анодные электроды в течение – 2/3 продолжительности обработки грунта (15–20 сут). В последнюю треть (1/3) времени (10 суток) электрообработка производится без электролита с тем, чтобы подсушить грунт и создать благоприятные условия для структурообразования. Дозировка электролита составляет в среднем 15 л на 1 м3 упрочняемого грунта. В первое время расход электролита составляет 3–5 л на 1 электрод в сутки, а впоследствии он снижается до 1 л в сутки. В течение всей электролитической обработки грунта необходимо периодически откачивать воду из катодных электродов. Наиболее интенсивное отделение воды происходит в первый период электрообработки, когда грунт имеет значительную влажность и откачка воды производится 4–5 раз в сутки. В конце обработки воды в электроды поступает мало, и число откачек уменьшается до 1 раза в сутки. Откачку воды из катодных электродов производят центробежными насосами или вручную с помощью насоса или трубки диаметром 20–30 мм, внутри которой пропускается стальная коническая резиновая пробка с грузом, а на верхнем деревянная ручка. Эта трубка погружается в электрод, где заполняется водой. Затем натяжением проволоки нижний конец трубки перекрывается пробкой. Трубка извлекается, а ее содержимое выливается. Операция повторяется 2–3 раза, пока не удаляется вся вода из электрода. Главным достоинством этого способа является простота, хотя он малопроизводителен. Применим в основном на малых площадях закрепления. Для больших площадей закрепления лучше использовать различного вида насосы с переносным шлангом.

Наибольшее уплотнение грунта достигается в анодной зоне, поэтому для равномерного упрочнения электроды располагали в шахматном порядке.

Глубина забивки электродов определяется по формуле

H = φ + K, (1)

где φ – глубина расположения основания дороги; К – величина зоны, через которую происходит миграция влаги в зону промерзания, например для глинистых грунтов К = 0,7.

В связи с тем, что дорога является линейным сооружением, мощность имеющегося источника тока недостаточна для обработки всего массива, поэтому фронт работ делился на захватки. Размеры захваток определялись из условия обеспечения плотности тока по грунту не менее 2 А/м2, по формуле

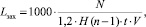

(2)

(2)

где N – мощность источника тока; Н – глубина обрабатываемой зоны, м; n – число электродных рядов; t – плотность тока по грунту в сечении между разноименными электродами, А/м2; V – напряжение, В; 1,2 – коэффициент, учитывающий запас напряжения на преодоление сопротивления электрической сети и электродов.

Для упрочнения массива грунта земляного полотна, участка «выемка ‒ насыпь» автомобильной дороги на глубину 6,0 м электроды располагали на расстоянии 2,0 м в 7 рядов в шахматном порядке. Мощность источника тока составила 50 кВт, напряжение, подаваемое в сеть 75 В.

Длина захватки, согласно расчетам, получилась равной 7,8 м.

.

.

В качестве анодных и катодных электродов использовались перфорированные трубы Ø 70–100 мм с перфорацией Ø 3–5 мм, которая наносилась прорезанием фрезой, газорезкой. Отверстия располагаются в шахматном порядке из расчета 40–50 шт. на 1 м длины трубы. Перфорация наносится только на той части длины электрода, которая находится в обрабатываемой зоне грунта.

В процессе закрепления происходит уплотнение грунта земляного полотна, которое вызывает уменьшение его объема до 15 %. Это уменьшение объема грунта носит необратимый характер и вызывает неравномерную осадку на участке закрепления, поэтому данные работы необходимо было проводить до начала строительства дорожной одежды, но дороги находились в эксплуатации, поэтому в дальнейшем были произведены работы по восстановлению ровности покрытия.

Основной комплекс работ состоит из следующих операций:

а) забивки электродов;

б) монтажа электрической установки в сети;

в) пропускания постоянного электрического тока и заливки в анодные электроды электролита;

г) откачки воды из катодов;

д) демонтажа электрической сети разводящих линий;

е) извлечение электродов из грунта.

Выполнение основных операций производят в следующем порядке: вначале выполняют разметку мест забивки электродов и разбивки фронта на отдельные участки; затем в отмеченных местах забивают электроды с помощью пневматических или электрических отбойных молотков. Для удобства нижние концы электродов сжимаются, а верхние части снабжены объемными наголовниками. Электроды могут быть составными по 1,0–1,5 м, которые последовательно по мере погружения навинчиваются друг на друга.

Монтаж электрической сети состоит из: установки источника постоянного тока; подключения силовой линии; монтажа распределительного щита с рубильниками, счетчиком электроэнергии, вольтметром, амперметром и реостатом; монтажа электрической сети.

Для подключения к электрической сети все электроды были снабжены клеммами.

Сопоставление результатов, полученных после химических анализов, позволило выявить характер изменения состава грунта в местах отбора проб во времени.

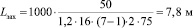

Анализ полученных результатов и сопоставление данных первой и второй серий опытов показал, что в большинстве случаев изменение процессов во времени имеет очень схожий характер, позволяющий предполагать существование общих закономерностей (1). На данном графике представлено изменение рН водной вытяжки из суглинка во времени (рис. 1).

Рис. 1. Изменение pH в суглинке в процессе электрообработки

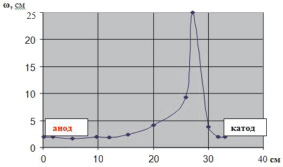

Из графика видно, что изменение рН происходит пропорционально времени при расположении центральной точки с рН = 6,8 точно в середине между электродами. В сторону катода щелочная зона со временем увеличивается, а в сторону анода увеличивается кислая зона. Реакция зоны быстро распространяется к центру, так что зона грунта с исходным значением рН практически превращается в точку перехода от кислой зоны к щелочной. При этом изменение рН происходит во всем грунте [2].

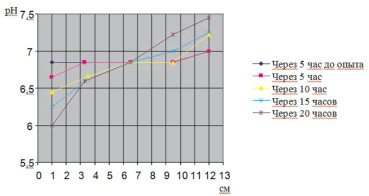

Соответственно, и конечные результаты изменения рН больше проявляются в анодной зоне, чем в катодной. Это объясняется, по-видимому, тем, что концентрация ионов водорода в анодной зоне при окисляющихся железных электродах повышается быстрее, чем при неокисляющихся электродах; на катодном электроде окисления, как известно, не происходит, поэтому здесь концентрация гидроксильных ионов возрастает медленнее, чем водородных ионов на аноде (2).

Рис. 2. Кинетика pH во время электрообработки в анодной и катодной зонах

При завершении работ по электрозакреплению удельное сопротивление грунта между электродами изменилось в соответствии с той закономерностью, которой подчинялось изменение содержания щелочно-земельных металлов (рис. 3). Очевидно, что слаборастворимые соединения кальция и магния, образующиеся в катодной зоне, создают повышенное сопротивление прохождению электрического тока.

Рис. 3. Удельное электрическое сопротивление грунта после электрообработки

Изложенные выше результаты исследования электрохимических процессов показали их важную роль в преобразовании глинистых грунтов. Степень изменения свойств грунта зависит от его состава, т.е. от количества и качества коллоидных частиц, ибо только они способны менять свои свойства под действием постоянного электрического тока.

Вывод

Благодаря совместным действиям химических растворов и электрического тока достигается необратимое преобразование грунта: свойства обработанного глинистого грунта при последующем увлажнении сохраняются на многие годы.

Данный метод возможно к применянять не только на стадии строительства, но и эксплуатации автомобильной дороги, при этом необходимо ограничить движение на участке закрепления и использовать наклонные электроды, которые вводятся под углом к оси дороги, а также восстановить ровность покрытия после усадки.

Рецензенты:

Сушков С.И., д.т.н., профессор, ФГБОУ ВПО «Ухтинский государственный технический университет», г. Ухта;

Скрыпников А.В., д.т.н., ФГБОУ ВПО «Ухтинский государственный технический университет», г. Ухта.

Работа поступила в редакцию 23.07.2014.