Суровые климатические условия и большая продолжительность зимнего периода в России обусловливают целый ряд трудностей, связанных с выполнением строительных работ при отрицательных и пониженных температурах: снижается производительность труда, увеличивается потребность в дополнительной рабочей силе, отодвигаются сроки строительства. Учитывая то, что строительные работы в стране ведутся круглогодично, дополнительные трудозатраты и энергопотребление следует компенсировать за счет актуальных и прогрессивных решений в инфраструктуре строительства.

Зарубежная практика показывает, что в большинстве стран объем бетонных работ в зимнее время значительно уменьшается, а при температуре наружного воздуха ниже –10 °С, как правило, прекращается. Для отечественного строительства такая ситуация неприемлема.

При отрицательной температуре бетон не набирает прочность, что вынуждает строителей применять специальные меры по созданию благоприятных условий для проведения бетонных работ, влияющих непосредственно на скорость строительства [1, 2, 3].

Для сохранения способности бетона набирать свою прочность при отрицательных температурах ему необходимо наличие воды в жидкой фазе. Для ее сохранения при отрицательных температурах окружающей среды используются различные методы зимнего бетонирования. Развиваются они в русле двух основных направлений:

- использования собственных тепловыделений и понижения температуры замерзания воды;

- использования собственных тепловыделений цемента и подвода тепла от внешних источников.

В чистом виде к первому направлению относится метод «холодного бетонирования» с использованием противоморозных добавок, способных понизить температуру замерзания воды до –25 °С. Если бетон, а следовательно, и вода имеют температуру –10…–20 °С, но вода удерживается в жидком состоянии, процесс гидратации медленно, но идет в зависимости от добавок и температуры окружающей среды и к 28 суткам бетон, твердеющий на морозе, способен набрать от 35 до 50 % от своей марочной прочности. На практике чаще всего, вследствие существования температурных ограничений, от применения противоморозных добавок приходится отказываться в пользу методов обогрева бетона [4, 5].

При использовании внешних источников тепла используют группу методов «активной» термообработки [6], когда тепловое воздействие осуществляется в течение всего цикла производства: периодов подъема температуры, изотермического выдерживания и регулируемого охлаждения.

В зависимости от технологии доставки тепла к бетону различают пропаривание, электропрогрев, инфракрасный обогрев, индукционный нагрев, конвективный обогрев, выдерживание в термоактивных (греющих) опалубках, прогрев внутренними источниками (греющие провода) и др. Любой из них допускает регулируемый подъем и дальнейший контроль температуры с целью создания и поддержания температурного поля по всему сечению конструкции. Например, удельный расход электроэнергии при использовании термоактивной опалубки находится в диапазоне 100–160 КВт∙ч на 1 м3 бетона, что требует поиска дальнейших путей снижения энергопотребления [5].

К этому же направлению следует отнести и давно известные методы «термоса» и «тепляков», которые также используют внешние источники тепла либо при изготовлении бетонной смеси либо для создания вокруг конструкции в замкнутом объеме внешней среды с определенной температурой.

Переход на монолитное домостроение, увеличение объемов монолитного бетонирования в транспортном и промышленном строительстве диктуют сегодня круглогодичность строительства, высокие темпы работ, ускорение оборачиваемости дорогостоящей опалубки, обеспечение возможности передачи на забетонированные конструкции последующих нагрузок, сокращение сроков строительства и др. Для этого необходимы от 70 до 100 % от марочной прочности, так как высокие требования по динамическим свойствам, водонепроницаемости и морозостойкости не могут быть обеспечены критической прочностью бетона 30…50 % R28. В таких случаях применяют методы «активной» термообработки, обеспечивающие высокое качество строительства в экстремальных условиях бетонирования.

Целью исследования являлась оценка эффективности применения термоактивной опалубки с автоматическим программным управлением процессом тепловой обработки бетона при обогреве стыка шпунтового соединения колонны и фундамента в условиях отрицательных температур, предусматривающая рациональное энергопотребление опалубки, необходимое для достижения 70 % проектной прочности обогреваемого бетона класса прочности В 30.

Задача исследования состояла в определении минимального периода обогрева бетона и оптимальной температуры прогрева бетона для получения нормируемого процента проектной прочности.

Материалы и методы исследования

На основе проведенных теоретических и практических исследований был разработан и изготовлен образец термоактивной опалубки с автоматическим программным управлением процессом тепловой обработки бетона (патент № 2507355 от 20.02.2014 г.) (рис. 1). Образец апробирован в лабораторных условиях и применен в производственных условиях для прогрева стыков элементов несущего каркаса каркасно-монолитного здания в г. Йошкар-Ола

Для повышения теплоотдачи внутренние слои щитов опалубки выполнены из листов алюминиевого сплава Д16 ГОСТ 4784–97 толщиной 5 мм, с коэффициентом теплопроводности 130 Вт/м град при 100 °С. На поверхности листов фрезеруются канавки, в которые укладывается нихромовый нагревающий провод в гибкой изоляции. Наружный слой щитов изготавливается из поликарбоната с низкой теплопроводностью. Для фиксации температуры в щиты встраиваются термодатчики. Управление мощностью обогрева опалубки производится с помощью контроллера, с возможностью корректировки и мониторинга температуры твердения бетона через компьютер.

Pис. 1. Установка термоактивной опалубки для обогрева шпунтового соединения колонны и фундамента

Для контроля температуры в сечении бетона было применено устройство для определения теплофизических качеств обогреваемого бетона по температуропроводности в натурных условиях (патент на полезную модель № 123161 от 20.12.2012 г.) (рис. 2). Устройство представляет собой термопарные кабели композиции хромель-копель, сваренные концы которого равноудалены друг от друга в исследуемом образце, образующие ЭДС, которая считывается контроллером (УТК-38), данные от которого через преобразователь интерфейса (RS-232AC2) поступают в компьютер и обрабатываются через специально разработанную программу.

Рис. 2. Устройство для определения температуры обогреваемого бетона

При заливке стыков соединений колонн и фундамента применялась мелкозернистая бетонная смесь наливного типа (рис. 3). Для приготовления состава применялся портландцемент ЦЕМ I 42,5Б производства ОАО «Мордовцемент» с удельной поверхностью 360 м2/кг, природный мелкозернистый кварцевый песок с модулем крупности Мк = 1,2, кварцевый наполнитель, приготовленный помолом природного кварцевого песка до удельной поверхности 100 м2/кг, а также суперпластификатор Glenium® 51, который вводился в количестве 1,5 % от массы цемента. Для интенсификации процесса твердения стыки в течение первых 3-х суток обогревались в диапазоне 30–40 °С, после чего твердение образцов происходило в естественных условиях. Для сопоставления результатов исследования приготавливались образцы-кубы с ребром 10 см, которые подвергались идентичному температурному воздействию в лабораторных условиях.

Рис. 3. Отверстия в колонне для заливки шпунтового соединения колонны и фундамента

Результаты исследования и их обсуждение

В табл. 1 приведен состав бетонной смеси наливного типа, способный проникать в узкие стыковые зоны каркасных конструкций, закрытые пустоты в теле бетона и железобетона, позволяющий инъекционировать смесь через предельно малые отверстия (2–6 мм) без частичного разрушения конструкции. Разработанная смесь имеет низкое водотвердое отношение за счет внедрения суперпластификатора на основе поликарбоксилатного эфира, что положительно сказывается на ранней прочности.

Таблица 1

|

Номер состава |

Содержание компонентов смеси, масс. % |

Glenium® 51, % от массы цемента |

Водотвердое отношение |

Расплыв смеси на ЛВС, мм |

||

|

Цемент |

Наполнитель |

Песок |

||||

|

1 |

50 |

15,6 |

34,4 |

1,5 |

0,165 |

300 |

Исследования кинетики твердения бетонной смеси предполагали выявление роли изотермической температуры обогрева в первые трое суток на формирование прочности составов. В табл. 2 представлены режимы обогрева залитых стыков колонн и фундамента с помощью термоактивной опалубки.

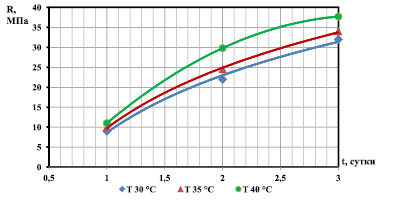

Анализ результатов показывает, что при увеличении температуры обогрева залитого стыка от 30 до 35 °С происходит увеличение удельного расхода электроэнергии на 12 %. При температуре обогреваемой бетонной смеси 40 °С, данный показатель увеличивается на 27 %. Из этого следует, что рост температуры с равным шагом 30 – 35–40 °С в стыке конструкции сопровождается неравномерным повышением энергопотребления 0–12–27 %, связанным с более высокой теплоотдачей при большем градиенте температур снаружи и внутри щита опалубки. С этой точки зрения важным моментом исследования является определение оптимального режима обогрева бетонной смеси до достижения 70 % проектной прочности класса В 30. На рис. 4 представлены показатели прочности данного состава с различным режимом обогрева. Анализ графической зависимости свидетельствует о том, что предел прочности бетона при температурном режиме обогрева стыка 30 °С составил через сутки 9 МПа, через двое суток – 22 МПа, через 3 суток – 32 МПа. Повышение удельного расхода электроэнергии на прогрев 1 м3 бетона с 62 до 70 кВт∙ч/м3 позволило организовать изотермический обогрев при 35 ± 2 °С. При этом предел прочности бетона через сутки составил 9,9 МПа, через двое суток – 24,5 МПа, через 3 суток – 34 МПа. Наилучший результат прочности в течение трех суток показал состав, твердевший при 40 ± 2 °С – 11, 29,8 и 37,7 МПа соответственно. Исследования показали, что повышение температуры обогрева бетона в термоактивной опалубке с 30 до 40 °С требует увеличения мощности термоактивной опалубки на 27 %, что объективно приводит к увеличению энергозатрат, однако при данном режиме обогрева бетонная смесь достигает прочности более 70 % от проектной (В 30) уже на вторые сутки, что позволяет, наоборот, снизить энергоемкость данного процесса до 9 %.

Таблица 2

|

№ п/п |

Удельный расход электроэнергии, кВт∙ч/м3 |

Среднесуточная температура окружающего воздуха, tн ± 5 °С |

Температура бетона по сечению, tв, °С |

|

1 |

62 |

–22 |

30 ± 2 |

|

2 |

70 |

–22 |

35 ± 2 |

|

3 |

85 |

–22 |

40 ± 2 |

Рис. 4. Прочность мелкозернистой бетонной смеси наливного типа в зависимости от температуры обогрева Т, °С, в течение первых 3 суток

При изотермическом обогреве температура по сечению стыка обогреваемой колонны 400×400 мм изменялась в пределах ±2 °С, что свидетельствует об обеспечении равномерного распространения тепла в бетонной конструкции.

Выводы

- Применение автоматического программного управления процесса тепловой обработки бетона в термоактивной опалубке позволило снизить удельный расход электроэнергии на прогрев 1 м3 бетона на 15–38 %.

- В сравнении с термоактивными опалубками первых поколений энергоэффективность достигается за счет более равномерного обогрева, автоматизации управления технологическим процессом, учета экзотермии бетона и высокой теплоотдачи греющих щитов опалубки.

- Прогрев бетона в течение 2 суток при 40 °С позволяет получить бетонные смеси, имеющие не менее 70 % проектной прочности класса В30.

Рецензенты:

Салихов М.Г., д.т.н., профессор, заведующий кафедрой автомобильных дорог, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола;

Краснов А.М., д.т.н., профессор кафедры строительных материалов и технологии строительства, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола.

Работа поступила в редакцию 28.07.2014.