Известно, что достоверную оценку пассивной безопасности автобусов на соответствие требованиям Правил ЕЭК ООН №66 можно получить на основании результатов испытаний. Однако при проектировании, когда еще отсутствуют опытные образцы, возникает необходимость прогнозирования безопасности создаваемой конструкции. В этом случае нельзя обойтись без расчетных методов оценки работоспособности кузовов в условиях действия аварийных нагрузок. Поэтому Правилами также предусмотрена возможность проведения оценки по результатам расчетов и компьютерного моделирования. Наиболее точный результат, безусловно, дает применение методик компьютерного моделирования испытания автобуса на опрокидывание с использованием современных программных комплексов на основе метода конечных элементов в нелинейной динамической постановке[1],[2],[4] в соответствии с Приложением 9 [6]. Тем не менее часто при отсутствии геометрической модели и данных для формирования подробной конечно-элементной модели появляется потребность проведения оценки пассивной безопасности автобусов с внесенными в их конструкцию изменениями или отдельных модификаций базовой модели. Тогда можно воспользоваться результатами упрощенных квазистатических расчетов, применение которых предусмотрено Приложением 8 Правил [6]. Алгоритм и программа расчета должны предусматривать возможность определения значения энергоемкости Ек кузова. Автобус считается официально утвержденным при выполнении условия

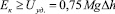

, (1)

, (1)

где Uуд. – энергия удара; ∆h – вертикальное перемещение центра тяжести автобуса.

Метод расчета должен учитывать реальный характер разрушения кузова, его секций и силовых сечений. Этим требованиям отвечают разработанные на кафедре «Автомобили и тракторы» НГТУ им. Р.Е. Алексеева алгоритм [3] и программа [5] инженерного метода расчета кузовов автобусов на безопасность. На основе этого метода разработана методика экспресс-оценки безопасности кузовов автобусов. Она включает следующие основные этапы:

1) структурный анализ реальной конструкции;

2) выбор способа закрепления кузова, места и характера приложения внешней нагрузки;

3) выбор стержневой расчетной модели кузова. Представление ее в виде отдельных секций и силовых сечений;

4) нахождение действительных механизмов разрушения и разрушающих нагрузок для силовых сечений из условия

, (2)

, (2)

где FPi – действительная разрушающая нагрузка i-го сечения; FPj – разрушающая нагрузка j-го возможного механизма разрушения;

5) определение несущей способности кузова по разрушающей нагрузке

, (3)

, (3)

где K – количество силовых контуров кузова;

6) нахождение допускаемой деформации кузова

Sдоп. = Lкуз. – Lрегл. , (4)

где Lкуз. – исходные размеры салона кузова; Lрегл. – размеры остаточного жизненного пространства;

7) определение энергоемкости несущей конструкции кузова

; (5)

; (5)

8) оценка безопасности кузова автобуса.

На основании сравнения расчетных значений критериев с регламентируемыми значениями делается заключение о соответствии или несоответствии конструкции кузова требованиям безопасности.

Анализ силовой схемы кузова автобуса выполняется на основании предоставляемой заводом-изготовителем конструкторской документации. Способ закрепления модели кузова выбирается исходя из конструктивных особенностей автобуса и условий опрокидывания. Места приложения аварийной нагрузки (реакции опорной поверхности, на которую опрокидывается автобус) и угол α определяются исходя из кинематики опрокидывания масштабной модели автобуса (рис. 1).

Рис. 1. Три основных положения автобуса во время опрокидывания с указанием основных расчетных параметров

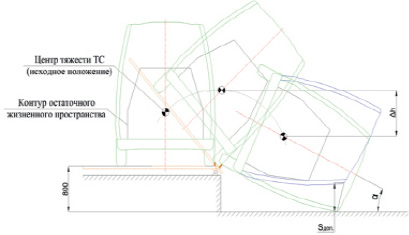

Стержневая модель кузова должна включать его основные силовые элементы (дуги и стрингеры крыши; стойки, раскосы и усилители боковин; консоли, поперечины и лонжероны основания), показанные на рис. 2.

Рис. 2. Силовая схема кузова с характерными зонами расположения пластических шарниров и указанием зон внешнего закрепления

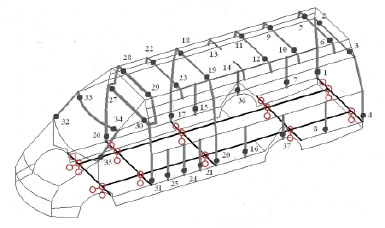

Действительные механизмы разрушения находятся по результатам анализа значений разрушающих нагрузок для всех возможных механизмов разрушения поперечных силовых сечений кузова. При этом его стержневая модель разбивается на условные силовые сечения, каждое из которых включает в себя определенные элементы. Например, первое силовое сечение состоит из элементов оконного проема с пластическими шарнирами 32...35. Ко второму сечению и соответствующему механизму разрушения относятся элементы с шарнирами 26...31. К третьему сечению можно отнести элементы с шарнирами 17...20, 13...16, 21...25. Аналогичным образом формируются четвертое и пятое сечения. Для примера на рис. 3 показан механизм разрушения пятого сечения (схемы проема задней двери). На нем указаны углы θ1...θ4 относительного поворота элементов в пластических шарнирах, вектор составляющей FP аварийной нагрузки и угол α. Точка C соответствует мгновенному центру скоростей. Для данного механизма θ1=θ4=θ, θ2=θ3=θ+∆θ.

Рис. 3. Механизм разрушения пятого силового сечения кузова автобуса

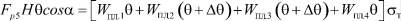

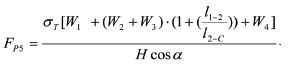

Выражение силы FP находится из уравнения равенства работ внешних и внутренних усилий:

. (6)

. (6)

Зависимость FP от параметров силовой схемы имеет вид:

. (7)

. (7)

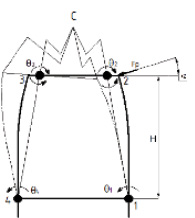

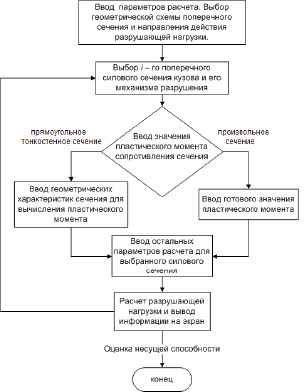

Рис. 4. Блок-схема разработанной программы расчета

Автоматизированный расчет значений разрушающих нагрузок осуществляется с помощью разработанной специальной программы [5], блок-схема которой приведена на рис. 4.

После определения FPi для каждого силового сечения кузова оценивается его несущая способность по разрушающей нагрузке FPK . Далее определяется энергоемкость кузова EK , и ее значение сравнивается с регламентированной энергией удара UУД.

Практическое использование рассмотренной методики на основе применения инженерного метода расчета несущей способности кузовов по разрушающим нагрузкам дает возможность решать задачи по оценке пассивной безопасности автобусов.

Данные исследования выполнены при финансовой поддержке Министерства образования и науки РФ в рамках проекта по договору № 02.G25.31.0006 от 12.02.2013 г. (постановление Правительства Российской Федерации от 9 апреля 2010 г. №218).

Рецензенты:

Аникин А.А., д.т.н., директор НИЛ ТМ ТТК, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Шапкин В.А., д.т.н., профессор, профессор кафедры «Строительные и дорожные машины», Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 04.06.2014.