Оснащённость современных автотракторных дизелей системой газотурбинного наддува уже достигла 70 % от общего количества ДВС [1, 2]. Однако при всех своих достоинствах применение газотурбинного наддува имеет существенный недостаток, это прежде всего недостаточная эксплуатационная надёжность главного агрегата газотурбинного наддува – турбокомпрессора.

Анализ научно-исследовательских работ по данной проблеме выявил причины низкой эксплуатационной надёжности ТКР, это прежде всего низкая профессиональная подготовка машинистов тракторов, не соблюдающих алгоритм пуска, прогрева и, самое главное, остановки дизеля, оснащённого ТКР, неправильном выборе режимов двигателя (при которых ТКР работает в аварийном режиме), конструктивные недостатки и упущения в работе эксплуатационной службы [1, 2].

Исходя из вышеизложенного, целью работы является повышение эксплуатационной надёжности турбокомпрессоров ДВС на основе совершенствования процесса смазки и уменьшения времени выбега ротора ТКР после остановки ДВС.

Объект исследования. Процесс смазки подшипника и изменения частоты вращения ротора турбокомпрессора при остановке или резком уменьшении частоты вращения коленчатого вала двигателя.

Предмет исследования. Закономерности изменения параметров смазки подшипников турбокомпрессора при изменении частоты вращения ротора, взаимосвязь параметров смазки с продолжительностью времени остановки ротора турбокомпрессора. Закономерности изменения процесса смазки подшипника и ротора турбокомпрессора в зависимости от параметров гидроаккумулятора и работы тормозного устройства.

Были сформулированы следующие задачи исследования:

1. Провести анализ причин низкой эксплуатационной надежности турбокомпрессоров в эксплуатации.

2. Изготовить установку для испытания турбокомпрессоров.

3. Провести стендовые испытания и изучить взаимосвязи параметров процесса торможения ротора при использовании в конструкции гидроаккумулятора и тормозного устройства.

Остановка двигателя с турбокомпрессором имеет свои особенности. Двигатель с турбокомпрессором после работы под нагрузкой нельзя останавливать сразу, так как ротор турбокомпрессора вращается с огромной скоростью (40–170 тыс. мин–1) и омываемый газами с температурой 600–800 °С имеет высокую температуру деталей. При остановке двигателя сразу после снятия нагрузки, давление в системе смазки (а соответственно, и в ТКР) практически мгновенно становится равным нулю. Турбокомпрессор под воздействием высоких динамических и термических нагрузок, оставшись без смазки и охлаждения, в условиях масляного голодания подвергается ускоренному аварийному износу, локальному перегреву и выходу из строя [1, 2].

В настоящее время ведущие фирмы в области конструирования и выпуска турбокомпрессоров ведут научно-исследовательские и конструкторские работы, направленные на повышение эксплуатационной надёжности турбокомпрессоров автотракторных двигателей, в частности повышение надёжности системы смазки пар трения турбокомпрессоров. Основные направления этой работы заключаются в применении новых, более высококачественных смазочных масел и увеличении степени маслоёмкости поверхностей трения турбокомпрессоров; автономной (независимой от двигателя) системы смазки турбокомпрессора; турботаймера; более эффективного жидкостного охлаждения подшипников турбокомпрессора; применение гидроаккумулятора в системе смазки подшипников турбокомпрессора.

Теоретические исследования

Гидравлическое сопротивление подшипника турбокомпрессора можно записать в виде уравнения [3]:

![]() (1)

(1)

Q2 = Q1, (2)

где Q1, P1 – расход и давление в первом узле подключения элемента (на входе жидкости в зазор подшипника турбокомпрессора); Q2, P2 – расход и давление во втором узле подключения элемента (на выходе жидкости через торцы подшипника турбокомпрессора); aK0, aK1, aK2 – коэффициенты аппроксимации гидравлического сопротивления подшипника, полученные в результате гидродинамического расчёта подшипника турбокомпрессора.

Рассматриваемый гидроаккумулятор относится к пружинному типу, и для него можно записать:

![]() (3)

(3)

![]() (4)

(4)

где Vn – скорость движения поршня гидроаккумулятора, м/с; ![]() – высота подъёма поршня, м; Fyn – сила взаимодействия поршня со стенками в крайних положениях, Н; PH – номинальное давление, Па; W – вместимость гидроаккумулятора, м3; Fnp – приведённый модуль упругости, Па; fn – площадь поршня гидроаккумулятора, м2; Cnp – жёсткость пружины, Н/м; mn – масса поршня, кг; WM – «мёртвый» объём, м3.

– высота подъёма поршня, м; Fyn – сила взаимодействия поршня со стенками в крайних положениях, Н; PH – номинальное давление, Па; W – вместимость гидроаккумулятора, м3; Fnp – приведённый модуль упругости, Па; fn – площадь поршня гидроаккумулятора, м2; Cnp – жёсткость пружины, Н/м; mn – масса поршня, кг; WM – «мёртвый» объём, м3.

Сила взаимодействия поршня со стенками в крайних положениях:

(5)

(5)

Разработанная математическая модель рабочего процесса смазочной системы турбокомпрессора, а также его подшипника позволяет рассчитать параметры работы системы смазки на различных режимах работы турбокомпрессора, в том числе аварийных и при максимальном износе подшипников.

Материалы и методы исследований

Для реализации поставленных задач исследования был изготовлен стенд для исследования ТКР (рис. 1, а). Стенд состоит из рамы, на которой смонтирован турбокомпрессор; системы воздухоочистки и выпуска; гидравлической, электрической и пневматических систем [4–10]. В качестве привода всех агрегатов применён электродвигатель мощностью 3 КВт.

а б

Рис. 1. Исследовательская установка: а – стенд для исследования ТКР; б – внешний вид гидроаккумулятора и тормозного устройства

Гидроаккумулятор встраивается в систему смазки турбокомпрессора с помощью дополнительной трубки подачи масла и полых болтов. Тормозное устройство присоединяется к турбокомпрессору через резиновый патрубок и фиксируется червячными хомутами (рис. 1, б).

В качестве тормозного устройства ротора турбокомпрессора в напорной магистрали компрессора была установлена поворотная заслонка, перекрывающая напорную магистраль турбокомпрессора и в результате возникающего противодавления позволяющая быстро и плавно сократить выбег ротора турбокомпрессора после остановки ДВС.

Испытательный стенд укомплектован необходимым оборудованием и приборами, точность которых соответствует [11]. Все приборы комплекса аттестованы и тарированы [11].

Измерительное оборудование комплекса позволяет проводить измерение следующих параметров работы турбокомпрессора: частоту вращения ротора турбокомпрессора; давление масла в системе смазки турбокомпрессора; давление масла в гидроаккумуляторе; температуру масла в системе смазки турбокомпрессора; время выбега ротора турбокомпрессора.

Испытания проводились с приводом турбокомпрессора от выхлопных газов ДВС. Во время проведения испытаний дизельный двигатель КАМаз-740 работал на дизельном топливе Л-02-40 ГОСТ 305, в системе смазки турбокомпрессора установки было использовано масло Лукойл Люкс Турбо Дизель SAE 10W-40 API.

Время заполнения гидроаккумулятора маслом находится в пределах 20-30 секунд и зависит от давления в системе смазки и от температуры масла.

Время выбега ротора турбокомпрессора определяли с помощью комплекса «Кипарис» для этого перед крыльчаткой компрессора был установлен датчик фиксирующий частоту вращения ротора и время его выбега при остановке [11].

Оценку эффективности применения гидроаккумулятора и тормозного устройства при остановке двигателя производили путём сравнения времени выбега ротора в штатном режиме, а также с включённым в систему смазки гидроаккумулятором и тормозным устройством.

Время истечения масла из гидроаккумулятора составляло τ = 51 с.

Результаты исследований и их обсуждение

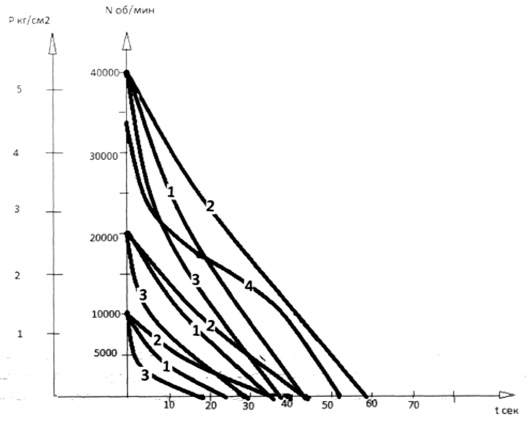

Для оценки взаимосвязи и взаимовлияния гидроаккумулятора и тормозного устройства на режим остановки (выбега) ротора турбокомпрессора были проведены экспериментальные испытания, в ходе которых были получены и зафиксированы экспериментальные данные (рис. 2).

Рис. 2. График изменения выбега ротора турбокомпрессора: 1 – выбег ротора в штатном режиме; 2 – выбег ротора с включённым гидроаккумулятором; 3 – выбег ротора с включённым гидроаккумулятором и тормозным устройством; 4 – кривая истечения масла из гидроаккумулятора

Испытания были проведены в нескольких режимах: частоту вращения ротора турбокомпрессора доводили последовательно до 10000, 20000 и 40000 тыс. мин–1 и производили фиксацию времени выбега ротора турбокомпрессора последовательно: в штатном режиме, с включением гидроаккумулятора и с включением тормозного устройства.

Из графика видно, что выбег ротора турбокомпрессора увеличивается при включении в систему смазки турбокомпрессора гидроаккумулятора (кривая 2 по сравнению с выбегом ротора в штатном режиме кривая 1). В случае применения для сокращения выбега ротора тормозного устройства (кривая 3) время выбега ротора значительно сокращается.

Выводы

Оснащённость современных автотракторных дизелей системой газотурбинного наддува уже достигла 70 % от общего количества ДВС. Однако при всех своих достоинствах применение газотурбинного наддува имеет существенный недостаток – низкая эксплуатационная надёжность турбокомпрессора. Для повышения эксплуатационной надежности турбокомпрессора предложен стенд для исследования ТКР, оснащенный гидроаккумулятором и тормозным устройством.

В результате экспериментальных исследований установлено: выбег ротора турбокомпрессора увеличивается при включении в систему смазки турбокомпрессора гидроаккумулятора (кривая 2 по сравнению с выбегом ротора в штатном режиме кривая 1). В случае применения тормозного устройства (кривая 3) время выбега ротора значительно сокращается.

Рецензенты:

Игнатьев Г.С., д.т.н., профессор кафедры «Технология и организация технического сервиса» Челябинской государственной агроинженерной академии, г. Челябинск;

Ерофеев В.В., д.т.н., профессор, заведующий кафедры «Технология и организация технического сервиса» Челябинской государственной агроинженерной академии, г. Челябинск.

Работа поступила в редакцию 18.04.2014.