Металлические сооружения для хранения сыпучих материалов, построенные с применением стального листа, получили большое распространение, так как они обеспечивают быстрый темп строительства при сравнительно низких капиталовложениях [3]. Оптимизация конструктивной формы оболочки определяется с учетом требований изготовления и монтажа по критерию надежности, экономичности и назначению.

Предлагаемый инновационный способ создания ребристых емкостей предназначен для строительства металлических емкостей для хранения сыпучих продуктов. Ребристые емкости могут быть использованы для хранения кормового, продовольственного и семенного зерна, колосовых, зернобобовых культур, кукурузы и риса кондиционной влажности. Конструкция емкости зависит от объема хранилища, вида хранимого продукта, района строительства, способа загрузки и выгрузки сыпучего материала и ряда других факторов, влияющих на ее конструктивное решение [1].

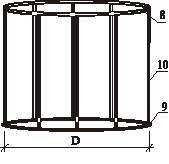

В практике строительства применяются емкости с вертикальными ребрами, которые эффективно работают на устойчивость, например из прокатного профиля; с горизонтальными ребрами, работающими преимущественно на прочность или с двумя видами ребер [3].

Наибольший интерес представляют емкости с наклонными ребрами. Примером первой конструкции металлической емкости с наклонными ребрами являются спирально-навивные цилиндрические емкости для хранения зерна, получившие в практике строительства и эксплуатации широкое применение в 1960–1990 годы. Ребра образуются в процессе монтажа одновременно с формированием оболочки [7]. Жесткость и устойчивость корпусов обеспечивается за счет фальцевого соединения соприкасающихся продольных кромок лент. Такие соединения очень металлоемки и по расходу стали составляют около 30 % от общей массы емкости. При этом спиральные ребра, расположенные под небольшим углом, создают жесткость только в кольцевом направлении. Устойчивость (местная и общая) цилиндрических корпусов в таких конструкциях обеспечивается за счет толщины ленты. Однако толщина ленты ограничена возможностью выполнения фальцевых стыков, поэтому возникает необходимость в установке дополнительных вертикальных ребер жесткости (стоек), что повышает металлоемкость сооружения.

На основе проведенного анализа было определено, что создание новой конструкции металлической емкости с ребрами, эффективно работающими на прочность и устойчивость – перспективное направление в проектировании и строительстве цилиндрических емкостей. Появление металлического тонкостенного полого элемента [2, 4] предопределило новое направление формообразования пространственных конструкций типа оболочек. Причем при одной и той же технологии формообразования можно достичь создания различных конструкций оболочек, воспринимающих различные нагрузки и воздействия. Создание новых конструкций проходит в основном в два этапа: изготовление заготовок, необходимых для формообразования конструкций различного назначения и удобных для транспортирования к месту назначения; формообразование конструкций различного назначения из заготовок.

В зависимости от условий изготовления и места строительства обе стадии можно проводить в одних условиях, например заводских, или на строительной площадке с применением современных эффективных средств и материалов для сопряжения элементов.

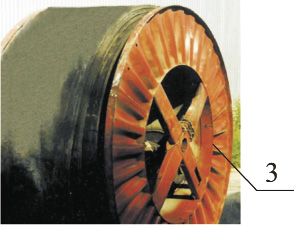

Двухэтапная технология, по нашему мнению, является наиболее эффективной, позволяющей изготавливать в стационарных условиях заготовки (рис. 1), которые превращаются в габаритные полуфабрикаты, легко перемещаемые железнодорожным, автомобильным дорогам и речным транспортом. При этом габаритные полуфабрикаты (бухты лент) отвечают требованиям не только повышенной транспортабельности, но и технологичности формообразования требуемой конструкции в любых условиях – на монтажной или строительной площадках.

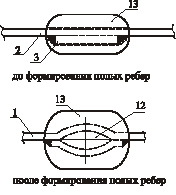

Рис. 1. Гибкая заготовка для формирования полых ребер: 1 – мелкоразмерная лента из тонкого металла; 2 – полоса шириной 200…300 мм, прикрепляемая в заводских условиях; 3 – бухта гибкой заготовки

По данной технологии в лаборатории «Эксплуатационная надежность строительных материалов и конструкций» Балаковского института техники, технологии и управления (филиал) СГТУ им. Гагарина Ю.А. [5, 6] разработаны конструктивные решения емкостей с полыми ребрами расположенными дискретно вертикально, по спирали и наклонно (рис. 2). Все конструктивные решения емкостей изготавливаются из мелкоразмерных лент шириной 1250…2000 мм толщиной 1,5–2,5 мм.

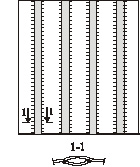

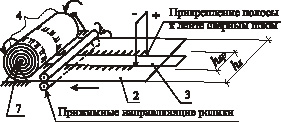

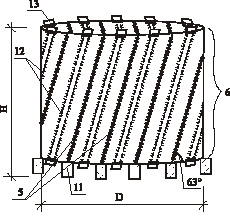

Рассмотрим создание ребристых оболочек с наклонными ребрами более подробно как наиболее отвечающих тонкостенным оболочкам, работающим на устойчивость. При этом значимое определенное требование предъявляется к углу наклона ребер как конструктивном, так и технологическом изготовлении. На рис. 3 обозначено: 1 – плоская заготовка; 2 – лента шириной hл; 3 – полоса шириной hп; 4 – рулонная заготовка; 5 – стыковой сварной шов; 6 – цилиндрический корпус; 7 – ось ворота; 8 – верхнее кольцо временного каркаса; 9 – нижнее кольцо временного каркаса; 10 – стойки временного каркаса; 11 – фундаментные блоки; 12 – наклонные полые ребра; 13 – гибкие элементы. Способ изготовления и монтажа цилиндрических емкостей состоит из двух этапов.

Рис. 2. Металлические емкости с различным способом расположения полых ребер: а – вертикальное расположение; б – по спирали; в – наклонные ребра

а б

в г

Рис. 3. Способ создания цилиндрической емкости с наклонными ребрами

На первом этапе в заводских условиях изготавливают плоскую заготовку в виде ленты шириной hs = 1250–2000 мм. Изготовление ленты выполняют из рулонной стали. Параллельно продольной кромке ленты на нее прикрепляют полосу шириной не более 1/7 ширины ленты герметичным прочноплотным сварным швом. Плоская заготовка по длине разделена на отдельные участки, длина которых равна (1,1…1,2) Н, где Н – высота корпуса. Все участки плоской заготовки сворачивают в один рулон (рис. 3, а).

На втором этапе на монтажной площадке собирают временный каркас, состоящий из верхнего и нижнего колец и стоек, который устанавливают на дискретно расположенные фундаментные блоки (рис. 3, б). Рулон насаживают на ось ворота, а конец плоской заготовки подают в установку. При формировании цилиндрического корпуса изгиб рулонной заготовки производят под углом 63° к горизонтальной плоскости корпуса (рис. 3, в). Для этого участки плоской заготовки под углом 63° (после прохода через специальную установку) перемещают от нижнего кольца каркаса до верхнего кольца и временно прикрепляют к ним.

Соприкасающиеся продольные кромки смонтированных участков рулонной заготовки скрепляют с помощью сварки. После этого формируют полые ребра (рис. 3, г) путем подачи избыточного давления с помощью сжатого воздуха, жидкости, пенополиуретана, легкого бетона, пожарной пены и т.п. Причем формирование концов полых ребер на торцевых кромках рулонной заготовки производят в гибких съемных элементах. Происходит деформация полосы и части рулонной заготовки под ней с образованием полого ребра жесткости, которое остается полым и после снятия давления, за счет пластических деформаций и конечной изгибной жесткости стали.

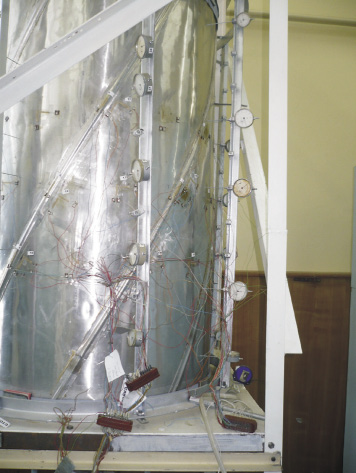

Оптимальный угол наклона спиральных полых ребер к горизонтальной плоскости корпуса был определен экспериментально на основе конструктивного моделирования, в основу которого была положена идентичная технология формирования полых ребер из плоских заготовок, основанная на деформации полос под действием избыточного давления. Было выполнено 6 моделей диаметром 500 мм и высотой 800 мм из жесткого полиэтилена толщиной 0,25 мм. Размеры моделей назначались из условия геометрического подобия стальному натурному цилиндрическому корпусу толщиной 4 мм, диаметром 7,5 м и высотой 12 м. Угол наклона полых ребер к горизонтальной оси корпуса в моделях изменялся с шагом 10° при угле 30–50° и шагом 5° при угле 50–65°.

Рис. 4. Подготовка модели с полыми ребрами к испытанию

Экспериментально установлено, что при величине угла менее 60° начинают проявляться негативные явления процесса формирования полых ребер (дефекты корпуса и ребер), описанные выше. Причем, чем меньше угол наклона ребер к горизонтальной оси корпуса, тем проявление дефектов более значительно. При величине угла более 60° дефекты практически не появляются. При величине угла более 65° резко снижается эффективность спирально расположенных ребер, так как они по назначению вырождаются в вертикальные ребра, которые обеспечивают устойчивость корпуса, но не повышают его жесткость в кольцевом направлении (не работают на изгиб). На рис. 4 показана модель металлической ребристой емкости высотой 120 см, диаметром 80 см, подготовленная к испытаниям с целью выяснения ее несущей способности и эффекта наклонных полых ребер.

Выводы

1. Разработаны принципы конструирования новых ребристых емкостей с наклонными полыми ребрами без заполнения или заполненными раствором, бетоном или другим легким материалом.

2. Проведены исследования по оптимизации угла наклона ребер жесткости оболочек из мелкоразмерных рулонных заготовок, при котором полое ребро эффективно работает в составе оболочки на прочность и устойчивость.

3. Показано, что инновационный способ позволяет упростить сооружение емкости, снизить металлоемкость конструкции и время ввода ее в эксплуатацию.

4. Предлагаемый способ изготовления и монтажа может быть использован при изготовлении ребристых цилиндрических корпусов различного назначения.

Рецензенты:

Иноземцев В.К., д.т.н., профессор кафедры «Теория сооружений и строительные конструкции», ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.», г. Саратов;

Гарибов Р.Б., д.т.н., профессор, генеральный директор ЗАО «НТЦ «Волгапромстройбезопасность», г. Энгельс.

Работа поступила в редакцию 18.04.2014.