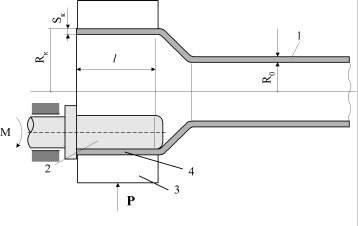

Работа выполнена в «МАТИ» – Российском государственном технологическом университете им. К.Э. Циолковского. Исследования по раскатке труб с помощью давильного кольца (рис. 1) проводились на трубной заготовке 50×24×2,1 мм из материала АМг6М. Раскатка производилась в холодном состоянии [1, 2].

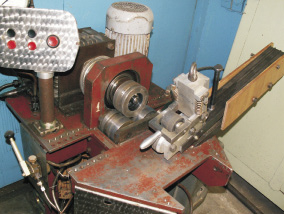

Общий вид давильного кольца и его расположение на установке представлены на рис. 2.

Обработка по схеме, приведенной на рис. 1, дает возможность получать раструбы, имеющие высокую точность наружного диаметра, размер которого определяется внутренним размером давильного кольца. Используя давильные кольца различных типоразмеров, можно получать различные раструбы с фиксированным внешним диаметром (рис. 3).

В табл. 1 приведены результаты экспериментальных данных, полученных при раскатке с помощью давильного кольца.

В результате экспериментов было установлено, что при раскатке с помощью давильного кольца пятно контакта со стороны кольца достаточно большое и, соответственно, можно считать, что внедрение кольца в заготовку достаточно маленькое. Это также следует при близком значении радиусов заготовки и кольца.

Рис. 1. Схема раскатки трубы с помощью давильного кольца: 1 – заготовка; 2 – ведущая оправка; 3 – давильное кольцо; 4 – очаг деформации

Рис. 2. Установка для раскатки труб с помощью давильного кольца

Таблица 1

Момент внешних сил при раскатке

|

№ п/п |

Заготовка, материал, размеры |

Усилие со стороны давильной оправки, кг |

Вес гирь Рм, кг |

Плечо Н, м |

Толщина в зоне контакта, мм |

Момент, М, кг·м (экспер.) |

|

1 |

Труба АМг6М Ø 50×24×2,1 |

500 |

1,1 |

0,34 |

2,07 |

0,4 |

|

2 |

1000 |

3,2 |

0,34 |

2,05 |

1,1 |

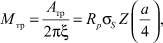

Таким образом, формоизменение осуществляется преимущественно со стороны ведущей оправки, а заготовка малоподвижна относительно кольца. В этом случае работа внешних сил будет тратиться преимущественно на работу сил трения, где приближенное выражение для расчета момента от сил контактного трения будет иметь вид:

(*)

(*)

где Rp – радиус ведущей оправки; σS – напряжение текучести материала; Z – ширина заготовки в очаге деформации; а – длина геометрического контакта со стороны оправки.

Рис. 3. Детали, получаемые раскаткой с фиксированным внешним диаметром

Результаты расчетов по выражению (*) в сравнении с экспериментальными данными приведены в табл. 2.

Из табл. 2 видно, что этот вид раскатки требует больших величин погонных усилий, что увеличивает гидростатическую составляющую в схеме напряженного состояния и, соответственно, предельные возможности формоизменения.

Вывод

Исследованный процесс раскатки деталей с помощью давильного кольца обеспечивает высокую точность получаемых деталей по наружному контуру и большую степень формоизменения трубы по сравнению с другими способами обработки.

Таблица 2

|

№ п/п |

Заготовка, материал, размеры |

Погонное усилие, Р/L, кг/мм |

Длина очага, а = b, мм (экспер.) |

Длина очага, а = b, мм (расчет) |

Толщина в зоне контакта, мм |

Момент, М, кг·м (экспер.) |

Момент, М, кг·м (расчет) |

|

1 |

Труба АМг6М Ø 50×24×2,1 |

41,7 |

1,2 |

1,17 |

2,07 |

0,4 |

1,34 |

|

2 |

62,5 |

1,5 |

1,5 |

2,05 |

1,1 |

1,73 |

Рецензенты:

Гагарина Л.Г., д.т.н., профессор, зав. кафедрой «Информатика и программное обеспечение вычислительных систем» Национального исследовательского университета МИЭТ, г. Москва;

Симаранов С.Ю., д.т.н., профессор, генеральный директор ЗАО «Техноконсалт», г. Москва.

Работа поступила в редакцию 27.03.2014.