Непрерывное развитие различных областей машиностроения приводит к появлению новых материалов со специфическими свойствами. Обработка этих материалов требует совершенствования существующих технологических процессов и создания новых инструментальных материалов.

В настоящее время интенсивно используются труднообрабатываемые материалы со специальными физико-химическими свойствами

Использование этих материалов для изготовления деталей машин значительно повышает их надежность и долговечность, но, как правило, снижает технологичность при обработке резанием.

Обработка этих материалов имеет свои характерные особенности, качественно отличающие ее от механообработки конструкционных материалов.

Наибольшей эффективностью при резании труднообрабатываемых материалов обладают комбинированные методы, сочетающие механическое и тепловое воздействие, позволяющие облегчить процесс стружкообразования и повысить производительность обработки.

Комбинированные методы обработки позволяют достигнуть новых технических эффектов, определяющих значительное увеличение эксплуатационных параметров деталей.

При комбинированной обработке по схеме последовательного воздействия факторов часто используют нагрев только поверхностного слоя заготовки; для этой цели применяют индуктивный нагрев токами высокой частоты, инфракрасным излучением, электродуговой нагрев, а также воздействие струи плазмы или луча лазера. Обработку с нагревом по схеме параллельного воздействия основного и дополнительного факторов осуществляют путем пропускания электрического тока через зону резания, в результате чего происходит электроконтактный нагрев зоны стружкообразования. Нагрев снижает механические показатели и повышает пластичность. Снижение механических характеристик ведет к улучшению обрабатываемости материала, а повышение пластичности оказывает обратное действие. Поэтому режимы резания должны быть подобраны такими, чтобы обеспечить превышение положительных факторов нагрева [2].

Путем изменения температуры подогрева можно влиять на степень пластической деформации, трение, износ инструмента и на другие параметры резания. Но при подогреве изменяются и свойства инструментального материала. Поэтому эффективность этого способа обработки зависит от степени разупрочнения обрабатываемого материала по сравнению с инструментальным.

При подогреве электрическим током износ инструмента может снижаться не только из-за разупрочнения обрабатываемого материала, но и возможного образования на контактных поверхностях инструмента тонкой пленки окислов, играющих роль смазки.

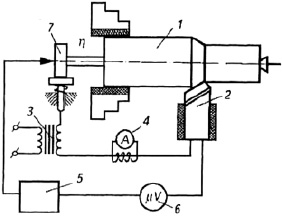

Существуют различные методы локального подвода электрического тока в зону резания. На рисунке представлен пример, также существует метод подвода тока посредством щеток на патрон, заготовку и резец, который изолирован от станка. Подвод тока к заготовке может осуществляться также посредством роликов, контактирующих с обработанной и обрабатываемой поверхностями или при помощи одного ролика, имеющего контакт с поверхностью резания.

Схема электроконтактного нагрева в зоне резания: 1 – заготовка; 2 – резец; 3 – трансформатор сварочный; 4 – амперметр; 5 – блок фильтрации переменной составляющей от постоянной термо-ЭДС; 6 – милливольтметр; 7 – медные кольца

Принципиальными особенностями представленной схемы являются:

- электрическая цепь для искусственного нагрева джоулевым теплом контактных поверхностей инструмента со стружкой и заготовкой;

- схема цепи позволяет вводить в зону контакта контролируемые величины джоулева тепла и одновременно измерять электрическое сопротивление контакта;

- блок фильтрации позволяет измерять температуру методом естественной термопары при резании с электроконтактным нагревом от переменного тока;

- установка снабжена тензометрическим узлом для измерения усилия при резании с электроконтактным нагревом [5].

В ряде работ отмечается, что, несмотря на значительный рост производительности обработки, качество поверхности деталей соответствует в основном черновым или получистовым операциям, так как дополнительное тепловое воздействие вызывает образование растягивающих напряжений, неравномерность их распределения в поверхностном слое, образование деформированной структуры и пр.

Устранение указанных недостатков возможно с введением дополнительных операций.

Основными факторами, которые определяют возможность обработки резанием труднообрабатываемых материалов, являются:

- обеспечение большей прочности режущей кромки;

- создание высокой жесткости и виброустойчивости технологической системы;

- управление тепловыми потоками.

К перспективным направлениям повышения производительности и качества относятся:

- регулирование процесса тепловыделения в зоне деформации;

- управление тепловым фактором, который оказывает решающее влияние на формирование макрогеометрии и микрогеометрии поверхностного слоя, структуры.

Тепловое воздействие оказывает прямое влияние на формирование качества поверхностного слоя. К наиболее важным параметрам относят не только уровень возникающих температур, но и длительность их поддержания. Выбирая определенные режимы теплового воздействия, можно управлять формированием шероховатости поверхности, структуры поверхностного слоя, микротвердости, величины и знака остаточных напряжений. С позиции теплофизики к недостаточно изученным областям относят взаимное влияние тепловых потоков в зоне резания [1].

Введение электрического тока в зону резания является эффективным средством улучшения обрабатываемости высокопрочных и твердых сталей. При обработке этих материалов на контактных поверхностях наблюдаются условия, близкие к сухому трению; при этом взаимодействие трущихся пар происходит по химически чистым поверхностям. В этом случае физическое состояние контактной пары инструмент-заготовка можно искусственно изменить путем ввода в зону резания электрического тока низкого напряжения. Электрический ток, распределяясь в зоне контакта инструмента и заготовки пропорционально контактным напряжениям, выделяет согласно закону Ома дополнительное количество тепла. Вследствие образования тонкой пластичной пленки создается полусухое трение, снижается коэффициент трения, повышается площадь истинного контакта трущейся пары.

Пропускание электрического тока приводит к интенсификации процессов образования окисных пленок на поверхностях трения; кроме того, как разрыв электрической цепи, так и введение электрического тока оптимального направления и величины снижает интенсивность отрицательного воздействия тока, обусловленного процессом резания. Режим обработки с введением электрического тока определяется плотностью тока, представляющей собой отношение силы тока к площади срезаемого слоя. Дальнейшее увеличение силы тока сверх его оптимального значения ведет к чрезмерно большому росту температуры в зоне контакта и вследствие этого к интенсификации явлений молекулярного характера, вызывающих повышенный износ. Кроме того, это способствует росту зоны пластического деформирования, охватывающей как срезаемый слой, так и формирующуюся обработанную поверхность. Стойкостные испытания показывают, что применение электрического тока целесообразно при скоростях резания, не превышающих 150–200 м/мин, и плотностях тока не более 120 А/мм2. В этом случае снижаются усадка стружки и шероховатость поверхности [3].

Анализу влияния энергосиловых параметров на производительность и качество, а также связи с теплофизической и динамической характеристиками посвящены работы А.Н. Резникова, Н.Н. Рыкалина, С.С. Силина, А.Л. Углова, Е.У. Зарубицкого и других ученых.

Анализ данных работ показал, что для эффективного резания с использованием дополнительного энергетического воздействия необходимо добиваться минимально-стабилизированных значений сил резания.

Силы резания при электроконтактном нагреве имеют значения на 20–25 % меньше по сравнению с холодным точением.

Сравнительно небольшое изменение сил резания при нагреве объясняется тем, что основной эффект от силы тока достигается на площадках контакта, а плоскость сдвига практически не нагревается.

Тепловая энергия при резании имеет свои преимущества и недостатки:

Преимущества:

- снижение сопротивления резанию;

- облегчение процесса стружкообразования;

- достижение оптимальных температур.

Недостатки:

- изменение структуры поверхностного слоя;

- возникновение тепловых деформаций;

- формирование растягивающих напряжений в поверхностных слоях заготовки и инструмента;

- активизация адгезионных, диффузионных, окислительных процессов в зоне резания.

Непрерывно растущие требования к точности и качеству обработанной поверхности в условиях усложнения конструктивных форм деталей машин и частой смены их номенклатуры, с высокой технологической маневренностью, своего рода уникальностью процесса резания, позволяющего получать самым дешевым способом детали любой сложной формы, с существенно (в сотни раз) меньшими удельными энергозатратами по сравнению с другими процессами формообразования. При высоких эксплуатационных показателях труднообрабатываемые материалы характеризуются крайне низкой обрабатываемостью, высокими технологическими потерями и энергетическими затратами, поэтому обеспечение качества и производительности обработки труднообрабатываемых материалов является актуальной задачей [4] .

На базе лаборатории технологии машиностроения были проведены пробные эксперименты для подтверждения тезисов, представленных в данной статье. Опыты были проведены на токарно-винторезном станке 16К20 при обработке 09Х12Н18Т токарно-проходным резцом Т15К6. Результаты пробных опытов показали высокую эффективность обработки материала под воздействием электрического тока.

Методы обработки с дополнительными источниками теплового воздействия эффективно применяют для обработки труднообрабатываемых материалов. Данный метод позволяет значительно поднять производительность, снизить трудоемкость изготовления на 50–60 %.

Рецензенты:

Биленко С.В., д.т.н., профессор кафедры «Технология машиностроения», ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре;

Черномас В.В., д.т.н., профессор, заведующий лабораторией «Новые технологии в металлургии» Института машиноведения и металлургии ДВО РАН, г. Комсомольск-на-Амуре.

Работа поступила в редакцию 26.02.2014.