В ресурсной базе современной золотодобывающей промышленности заметное место занимают упорные руды, которые характеризуются недостаточным извлечением золота при традиционных условиях цианидного выщелачивания. Золото в таких рудах находится в состоянии тонкой диспергации в сульфидных минералах, чаще всего в пирите и арсенопирите. Помимо этого, часть сульфидных руд содержит «активный» углерод, сорбирующий золото на стадии цианирования (явление прег-роббинга), что также отрицательно влияет на показатели извлечения золота. Доля руд, содержащих упорное золото, составляет более 30 % от общих запасов золота в мире. Переработка упорных руд для повышения извлечения на цианировании предполагает предварительную обработку.

Автоклавное окислительное выщелачивание является эффективным способом вскрытия упорного золотосодержащего сырья. Технологическая схема переработки включает в себя предварительную декарбонизацию исходного флотоконцентрата, непосредственно автоклавное окисление, обезвоживание окисленной пульпы, нейтрализацию кека с последующим цианированием. Результаты лабораторного исследования материала, а также математическое моделирование процесса служат основанием для алгоритма проведения опытов в полупромышленном масштабе [4]. В данной работе рассматривается автоклавное окисление золотосульфидного флотоконцентрата в лабораторном масштабе, определение кинетических характеристик, построение математической модели процесса, апробация ее в полупромышленном масштабе.

Лабораторные исследования

Исходный материал представлял собой сульфидный флотоконцентрат. Химический состав материала: Fe – 30,5 %, Sобщ – 33,9 %, S (SO4) – 0,2 %, S2– – 33,7 %, As – 0,4 %, Au – 66,3 г/т. Предварительные расчеты свидетельствуют, что опробованный флотоконцентрат содержит сульфидной серы в количестве, достаточном для промышленной реализации выщелачивания в автогенном режиме.

Лабораторные опыты проводили в титановом автоклаве фирмы Buchi Glass Uster (Швейцария) объемом 1,1 литра. В автоклав загружали навеску концентрата и расчетное количество воды. После разогрева до заданной температуры в автоклав подавали кислород и начинали отсчет времени. В процессе опыта непрерывно фиксировался расход кислорода (расходомер фирмы Bronkhorst). Температура, давление и скорость вращения мешалки (800 об/мин) регулировались автоматически. В соответствии с методикой проведения кинетических опытов все опыты по автоклавному выщелачиванию проводили при Ж:Т равном 20.

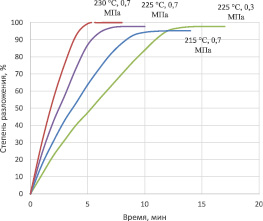

Рис. 1. Кинетика окисления флотоконцентрата при различных параметрах температуры и парциального давления кислорода

В каждом опыте получали зависимости степени окисления материала, которая пропорциональна расходу кислорода, от времени проведения процесса. Примеры таких зависимостей приведены на рис. 1. Результаты выполненных исследований свидетельствуют, что проведение процесса при температуре 225 °С и парциальном давлении кислорода 0,7 МПа обеспечивает быстрое и полное окисление сульфидов (рис. 1).

Следует отметить, что в окислительных автоклавных процессах, где присутствует или образуется элементная сера, последняя часто вызывает нарушения, связанные с образованием серо-сульфидных гранул. В настоящей работе ни в одном из опытов образования гранул не наблюдалось. Это объясняется проведением автоклавного выщелачивания при температурах выше 200 °С, что, как известно, является наиболее действенным средством предотвращения образования гранул. Таким образом, проведение процесса при температуре 225 °С и парциальном давлении кислорода 0,7 МПа обеспечивает быстрое и полное окисление сульфидов.

Расчет кинетических характеристик процесса

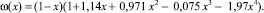

Результаты лабораторных опытов использовали для построения математической модели, основанной на понятии кинетической функции, то есть зависимости доли нерастворившегося компонента ω от безразмерного времени x, равного отношению продолжительности растворения t к времени полного (максимально достижимого) растворения τ (x = t/τ) [1, 5]:

(1)

(1)

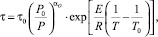

В основу расчета порядков реакции по концентрации активных реагентов и энергии активации положено уравнение:

(2)

(2)

где t – время полного растворения меди при температуре Т, парциальном давлении кислорода Р; τ0 – то же при Т0, Р0; Е – кажущаяся энергия активации процесса; aО – порядок реакции по кислороду; R – универсальная газовая постоянная.

Т0, Р0 соответствуют «стандартным» условиям, которые выбираются произвольно.

Рассчитанный кажущийся порядок реакции по кислороду для температуры 225 °С составил 0,87. Кажущаяся энергия активации составила 74,6 кДж/моль.

Математическая модель каскада реакторов

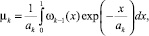

Математическое описание процесса в соответствии с [1] представлено в уравнениях (3)–(5). Уравнение для определения доли неокисленного компонента на выходе из k-й ступени каскада имеет вид:

(3)

(3)

где ωk–1(х) – кинетическая функция материала, покидающего (k – 1)-ую ступень; аk – безразмерное среднее время пребывания в k-й ступени каскада (τk – время полного растворения в технологических условиях k-й ступени, Θk – среднее время пребывания в k-й ступени):

(4)

(4)

Соответствующее уравнение для определения кинетической функции на выходе из i-й ступени каскада при известной кинетической функции на входе в эту ступень имеет вид:

(5)

(5)

Время полного растворения τk зависит от технологических условий k-й ступени – температуры Tk и концентрации активных реагентов Ck и PEk и определяется по уравнениям (1 и 2). Значения Tk, Ck и PEk во всех ступенях каскада изначально неизвестны, так как они связаны с неизвестными величинами µk.

Связь между Tk и µk устанавливается уравнениями теплового баланса, а связь между Ck, PEk и µk – уравнениями материального баланса. Из этого следует, что уравнения теплового и материального балансов должны войти в математическое описание процесса наряду с уравнениями (2), (3), (4) и (5). В модель заложены уравнения, позволяющие учесть влияние конструкции автоклава, интенсивности аэрации, отношения Ж:Т пульпы и температуры на величину скорости абсорбции кислорода раствором.

В настоящее время данная математическая модель оформлена в виде программного продукта для ПК.

С помощью математической модели были проведены расчеты режимов и технологических показателей полупромышленного 4-секционного автоклава в непрерывном режиме. Тепловой баланс в автоклаве регулируется подачей холодной («острой») воды в секции аппарата. Теплообменники в автоклаве отсутствуют из-за возможности образования на их поверхности отложений, ухудшающих теплообмен. Для обеспечения лучшего теплового баланса первой секции автоклава она имеет двойной объем. В эту секцию подается большее количество окисляющейся твердой фазы и выделяется большее количество тепла. При этом большая доля избыточного тепла расходуется на нагрев исходной пульпы.

Для расчета автоклавного окисления сульфидного флотоконцентрата были приняты следующие технологические параметры:

- температура исходной пульпы и острой воды – 20 °С;

- cодержание кислорода в исходном газе – 98 %;

- cтепень использования кислорода – 89 %;

- температура в автоклаве – 225 °С;

- парциальное давление кислорода – 0,7 МПа;

- общее давление в автоклаве – 3,25 МПа;

- исходное – Ж:Т = 1

Производительность автоклава, принятая в опыте, результаты которого представлены ниже, составила 4,76 килограмм в час. Стехиометрический расход кислорода для данного состава концентрата составляет 19,83 моль/кг, суммарный тепловой эффект реакции окисления сульфидов составляет 8706,15 кДж/кг.

Результаты расчета приведены в таблице.

Результаты математического моделирования

|

Номер ступени |

Pэ/PO2 |

ω, % |

Qхим, ккал/кг |

Qн, ккал/кг |

Qисп, ккал/кг |

Ж:Т |

РО2, МПа |

|

1 |

0,73 |

17,3 |

7204,3 |

5488,9 |

633,5 |

6,03 |

0,535 |

|

2 |

0,92 |

6,36 |

948,6 |

928,1 |

16,76 |

7,1 |

0,316 |

|

3 |

0,98 |

1,9 |

388 |

254,8 |

–140,8 |

7,48 |

0,443 |

|

4 |

0,99 |

0,57 |

116,1 |

61,2 |

–41,9 |

7,57 |

0,436 |

Примечания:

ω – нерастворившаяся доля минералов; Qхим – тепло химической реакции; Qн – количество тепла, пошедшего на нагрев оборотного раствора и охлаждающей воды; Qисп – количество тепла, пошедшего на испарение воды или выделившегося при конденсации; РО2 – Парциальное давление кислорода в ступени.

Отношение Рэ/РО2 характеризует область протекания процесса: при Pэ/PО2 близком к 0 скорость лимитируется транспортом кислорода из газовой фазы в объем раствора, при Pэ/PО2 близком к 1 внешнедиффузионные ограничения несущественны. Степень окисления материала равна 100 % за вычетом доли нерастворившегося компонента ω.

Пилотные испытания

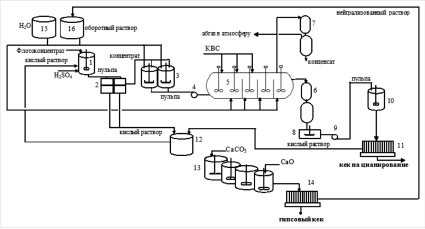

Математическая модель была подтверждена в ходе пилотных испытаний. Аппаратурная схема АПУ представлена на рис. 2 [2].

Рис. 2. Схема цепи аппаратов АПУ: 1 – реактор кислотной обработки; 2 – нутч-фильтры; 3 – реакторы репульпации; 4 – насос высокого давления; 5 – горизонтальный автоклав; 6 – сосуды выгрузки пульпы; 7 – сосуды выгрузки абгаза; 8 – приемник пульпы; 9 – насос; 10 – реактор кондиционирования; 11, 14 – фильтр-пресс; 12 – сборник кислых растворов; 13 – реакторы нейтрализации растворов; 15 – сборник дистиллированной воды; 16 – сборник оборотных растворов

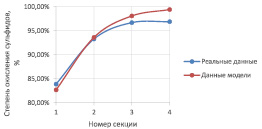

Автоклавное выщелачивание, проведенное при указанном выше режиме, обеспечивает высокую степень окисления сульфидов. Автоклавные остатки содержали < 0,9 % Ss2–. По результатам химического анализа твердых остатков строилась зависимость окисления серы по секциям каскада, которая потом сравнивалась с модельными данными. На рис. 3 приведена графическая зависимость степени окисления сульфидов по секциям.

Из представленных выше рисунков видно, что результаты расчетов с применением математической модели достаточно хорошо совпадают с реальной степенью окисления сульфидов в ходе непрерывного процесса. Небольшие отклонения связаны с недостаточной точностью фазового анализа сульфидной серы в кеках выщелачивания.

Таким образом, математическое моделирование автоклавного окисления золотосодержащего сульфидного концентрата позволяет вполне надежно и корректно перенести результаты лабораторного эксперимента на более представительный масштаб (полупромышленный, промышленный) технологии. Одновременно появляется возможность определить основные показатели операции (технологической схемы) в зависимости от параметров, типа или конструкции аппарата, оптимизировать процесс, обеспечить базу для разработки алгоритма автоматической системы управления. В итоге существенно сокращаются продолжительность, объем и затраты на проведение научно-исследовательских, проектных и конструкторских работ, повышается надежность полученных результатов [3].

Рис. 3. Сравнение модели и реальных данных

Рецензенты:

Черемисина О.В., д.т.н., профессор кафедры общей и физической химии, ФГБОУ ВПО «Национальный минерально-сырьевой университет «Горный», Министерство образования и науки Российский Федерации, г. Санкт-Петербург;

Бричкин В.Н., д.т.н., заведующий кафедрой металлургии, ФГБОУ ВПО «Национальный минерально-сырьевой университет «Горный», Министерство образования и науки Российский Федерации, г. Санкт-Петербург.

Работа поступила в редакцию 06.03.2014.