Сталь 12Х18Н10Т широко используется при изготовлении изделий, эксплуатирующихся в агрессивных средах. Основными трудностями при сварке этой стали является ее склонность к образованию кристаллизационных трещин, повышенный нагрев электрода и возможная потеря коррозионной стойкости сварными швами [2]. Хром, содержание которого в этой стали составляет 17–19 %, представляет собой основной элемент, обеспечивающий способность материала к пассивации и, как следствие, его высокую коррозионную стойкость [3]. При сварке стали необходим наиболее полный перевод хрома в наплавленный металл [4]. И совершенствование технологии сварки, источников питания, сварочных материалов способствуют решению этой проблемы.

Цель исследования – оценить влияние силы сварочного тока и типа источника питания на переход легирующих элементов в наплавленный металл.

Материалы и методы исследования

Для эксперимента были подготовлены группы стыковых соединений, выполненных с применением отечественных сварочного выпрямителя ВДМ-1201 и инверторного источника питания ARC 200i. Инверторные источники питания обладают значительно меньшей массой по сравнению с традиционными, существенным снижением потерь мощности и, следовательно, повышенным коэффициентом полезного действия. Сваривали пластины размером 150×100 мм и толщиной от 5 до 10 мм. Использовали три марки электродов диаметром 3,0 мм: ОЗЛ-8 (Россия) [1], ОК-61.30 (Швеция) и Feji ER-308 (Швеция).

Сварку всех соединений выполнял один и тот же рабочий на постоянном токе обратной полярности с величиной: 60, 80, 100 и 140 А (заводами-изготовителями электродов для ручной дуговой сварки рекомендован интервал от 60 до 100 А). После выполнения каждого слоя шва и охлаждения его на воздухе производили его зачистку от шлака до металлического блеска.

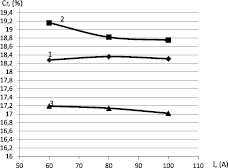

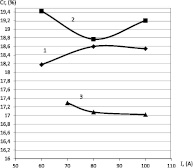

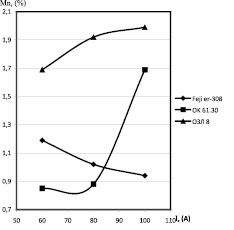

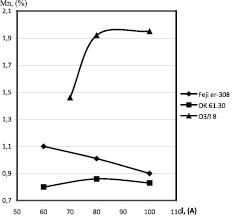

Для определения химического состава наплавленного металла и электродных стержня и покрытия (табл. 1–2) использовали рентгенофлюоресцентный анализ (РФА) зачищенного шва на спектрометре X-MET 5000 с пакетом программ Х MET. Перед проведением РФА поверхность исследуемых образцов шлифовали. На рис. 1 и 2 представлены примеры зависимости содержания хрома и марганца от силы сварочного тока.

Результаты исследования и их обсуждение

Во всех случаях содержание легирующих элементов в наплавленном металле слабо зависит (не более 5 %) от силы сварочного тока в исследованном интервале. Исключение составляют марганец и титан. Содержание титана значительно снижается при повышении силы тока (в интервале от 0,34 до 0,05 % для электродов ОЗЛ-8, и от 0,22 до 0,04 % для электродов Feji). Исключение составляют электроды ОК 61.30, при сварке которыми содержание титана увеличивается с увеличением сварочного тока, с 0,03 до 0,19 %. Правда, максимальная концентрация титана в наплавленном металле невелика.

Таблица 1

Химический состав электродной проволоки

|

№ п/п |

Марка электрода |

Содержание химических элементов, % |

||||||||||

|

Fe |

Cr |

Ni |

Mn |

Co |

Cu |

Mo |

W |

V |

Ti |

Nb |

||

|

1 |

Feji er-308 |

68,45 |

18,95 |

9,77 |

2,04 |

0,06 |

0,08 |

0,01 |

0,01 |

0,03 |

0,51 |

0,01 |

|

2 |

OK 61.30 |

67,85 |

19,55 |

9,66 |

2,03 |

0,19 |

0,03 |

– |

0,02 |

0,06 |

0,64 |

0,02 |

|

3 |

ОЗЛ-8 |

71,17 |

17,58 |

8,33 |

1,92 |

0,04 |

0,37 |

– |

– |

0,04 |

0,06 |

0,01 |

Таблица 2

Химический состав покрытия электродов

|

№ п/п |

Марка электрода |

Содержание химических элементов, % |

||||||||||

|

Fe |

Cr |

Ni |

Mn |

Co |

Cu |

Mo |

W |

V |

Ti |

Nb |

||

|

1 |

Feji er-308 |

27,33 |

15,95 |

3,05 |

4,94 |

1,22 |

0,17 |

0,19 |

0,32 |

0,93 |

21,03 |

1,37 |

|

2 |

OK 61.30 |

41,07 |

17,16 |

5,15 |

4,69 |

2,06 |

0,31 |

0,35 |

73 |

1,03 |

– |

1,93 |

|

3 |

ОЗЛ-8 |

1,86 |

– |

– |

2,56 |

– |

0,13 |

– |

– |

– |

– |

– |

а  б

б

Рис. 1. Содержание хрома в наплавленном металле при сварке электродами Feji ER-308 (1), ОК 61.30 (2) и ОЗЛ-8 (3) с помощью: а – выпрямителя ВДМ – 1201; б – инверторного источника ARC 200i

Содержание марганца в сварном шве при использовании электродов ОЗЛ-8 повышено по сравнению с его концентрацией в основном металле, при этом с ростом силы сварочного тока содержание увеличивается за счёт ускоренного выгорания титана, который обладает повышенным сродством к кислороду [5]. При использовании электродов ОК 61.30 и Feji ER – 308 содержание марганца в пределах нормы и слабо зависит от режимов сварки.

Переход никеля в наплавленный металл практически не зависит от силы сварочного тока (в пределах 3 % от содержания элемента, т.к. он обладает низким сродством к кислороду [5] и слабо окисляется). При сварке электродами ОЗЛ-8 его содержание ниже, чем в основном материале приблизительно на 15 %.

Максимальный переход хрома в наплавленный металл наблюдали в случае использования электродов ESAB OK 61.30 при сварке с помощью обоих источников питания (до 19,42 %). При этом с увеличением силы тока его содержание снижается (с 19,16 до 18,75 % с применением выпрямителя, и с 19,42 до 19,2 % с применением инвертора). При сварке электродами ОЗЛ – 8 содержание хрома занижено, но находится в пределах нормы, с увеличением силы тока снижается незначительно. С использованием электродов Feji содержание хрома в пределах 18 %, с увеличением силы тока увеличивается, но незначительно (на 3,7 %).

а  б

б

Рис. 2. Содержание марганца в наплавленном металле при сварке электродами Feji ER-308 (1), ОК 61.30 (2) и ОЗЛ-8 (3) с помощью: а – выпрямителя ВДМ – 1201; б – инверторного источника ARC 200i

При повышении силы тока до 140 А при использовании инверторного источника питания отмечено существенное снижения расхода электродов и количества проходов для получения требуемых размеров шва. В частности, количество электродов на заполнение стыка снизилось до 3-х по сравнению с 5-ю при сварке с выпрямителем ВДМ 1201. Кроме того, облицовочный шов приобрел признаки, характерные для автоматической сварки: мелкочешуйчатость, плавный переход металла шва к основному металлу, техническую эстетичность.

Из электродов, использованных в исследовании, для сварки стали 12Х18Н10Т наилучшими являются ОК 61.30 производства компании ESAB. При этом наблюдали максимальный переход хрома и других основных легирующих элементов в наплавленный металл. Электроды Feji ER – 308 также удовлетворяют всем требованиям сварки использованной стали (идентичность химического состава металла сварного шва и основного металла), но являются более дорогостоящими. Электроды ОЗЛ-8 для сварки стали 12Х18Н10Т применять не рекомендуется, так как химический состав наплавленного металла не всегда соответствует составу стали.

Рецензенты:

Ковенский И.М., д.т.н., профессор, заведующий кафедрой «Материаловедение и технология конструкционных материалов», заслуженный деятель науки Российской Федерации, г. Тюмень;

Гунцов А.В., д.х.н., заведующий кафедрой «Общая и физическая химия», Тюменский государственный нефтегазовый университет, г. Тюмень.

Работа поступила в редакцию 17.01.2014.