Вопросы оценки и прогнозирования упрочнения металла, полученного в процессе холодной обработки давлением, являются актуальной проблемой и рассматриваются при анализе действующего или вновь проектируемого технологического процесса.

В предыдущих исследованиях было изложено усовершенствование построения экспериментальных обобщенных кривых упрочнения, основанное на совместном применении методов твердости и микроструктурного анализа с применением оптической цифровой микроскопии и расчетного математического программного пакета [1, 2, 3]. Это позволило в данной работе предложить структурно-деформационное направление оценки и прогнозирования прочностных характеристик металла изделий, изготовленных многооперационными процессами холодного деформирования.

Определение деформированного состояния может осуществляться математическим моделированием или экспериментальным микроструктурным методом Г.А. Смирнова-Аляева, которые, как было показано, однозначно оценивают итоговую степень деформации металла в отдельном материальном объеме изделия за весь технологический процесс [4, 5, 6]. Ее значение для многооперационного процесса определяется арифметической суммой степеней деформации отдельных операций, величины которых численно равны интенсивностям их главных деформаций [7].

Исходя из вышеизложенного для опробования предложенного направления по оценке и прогнозированию упрочнения металла штампуемых изделий были проведены структурно-деформационные исследования металлов изделий, изготавливаемых многооперационными процессами холодного деформирования, в частности, холодной высадки.

Методика проведения эксперимента

В качестве объектов исследования были выбраны холодно-высадочные крепежные изделия: гайка М18, обрезной болт М10 и фланцевый формованный болт М10 из сталей 20, 10 и 20Г2Р соответственно.

Методика исследований включила определение деформированного состояния металла объема высаженных изделий с применением специализированного программного комплекса DEFORM и микроструктурный анализ по методу шлифов.

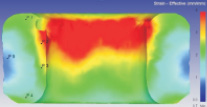

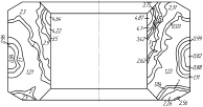

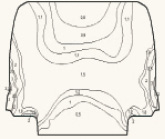

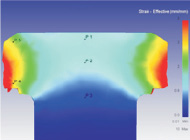

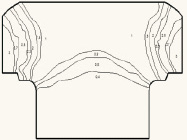

Характеристика деформированного состояния металла объема высаженных изделий показана в виде его картин (рис. 1, 3, 5, а), в соответствии с которыми выполнены схемы зон одинаковой степени деформации (рис. 1, 3, 5, б).

а  б

б

Рис. 1. Деформированное состояние металла заготовки шестигранной гайки М18: а – картина математического моделирования; б – схема зон с одинаковой степенью деформации (цифры – значение степени деформации)

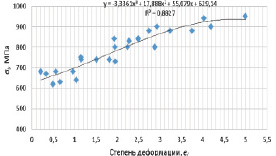

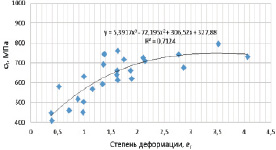

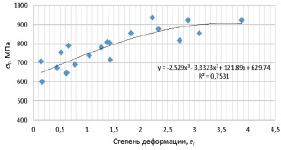

Для сталей 10, 20 и 20Г2Р на рис. 7, 8, 9 приведены обобщенные зависимости деформационного упрочнения. Они были построены по методике, основанной на применении методов твердости и микроструктурного анализа с применением оптической цифровой микроскопии и расчетного математического программного пакета [3].

Структура металла в характерных зонах высаженных изделий представлена на рис. 2, 4, 6.

Рис. 2. Микроструктура заготовки шестигранной гайки М18 из стали 20 (×200)

а  б

б

Рис. 3. Деформированное состояние металла головки формованного фланцевого болта М10: а – картина математического моделирования; б – обозначение зон с одинаковой степенью деформации (цифры – значение степени деформации)

Рис. 4. Микроструктура головки формованного фланцевого болта М10 из стали 20Г2Р (×200)

Полученные зависимости описываются полиномом третьей степени и имеют пороги упрочнения для металлов: сталь 10 – σi = 750...800 МПа при ei = 2,9; сталь 20 – σi = 920...950 МПа при ei = 2,9; сталь 20Г2Р – σi = 900...920 МПа при ei = 2,2.

Результаты экспериментов и их обсуждение

Анализ деформированного состояния металла высаженных изделий показал значительную его неоднородность в различных зонах высадки.

Для гайки М18 (рис. 1) наибольшая степень деформации ei = 2,5–3,3 соответствует опорной поверхности изделия и зоне пробитого отверстия. Боковые грани изделия претерпевают минимальную степень деформации ei = 0,5–1,0. Большая часть объема изделия имеет степень деформации ~ 1,5–2,0.

а  б

б

Рис. 5. Деформированное состояние металла головки обрезного болта М10: а – картина математического моделирования; б – обозначение зон с одинаковой степенью деформации (цифры – значение степени деформации)

Рис. 6. Микроструктура головки обрезного болта М10 из стали 10 (×200)

Во фланцевом формованном болте М10 (рис. 3) центральная зона головки деформирована со степенью деформации ei = 0,8–1,5, при этом меньшее значение соответствует верхней его поверхности. Наибольшая степень деформации ei = 2,5–3,0 соответствует боковым его поверхностям по зоне фланца. По месту перехода головки в стержень степень деформации равна ei = 0,5.

Для обрезного болта М10 наибольшая степень деформации ei = 2,5–3,3 соответствует боковым граням, а минимальная, ei = 0,4–0,9, – переходной зоне головки в стержень. Большая часть объема высаженной головки, включая центральную ее часть, имеет степень деформации ei = 1,0.

При анализе ресурса упрочнения металла изделий, и как следствие повышения их класса прочности, в зависимости от их деформированного состояния и используемых марок материала, можно сделать следующие заключения.

Рис. 7. Обобщенная кривая упрочнения σi–ei стали 20 (формула на поле кривой – ее математическое выражение; R – достоверность ее аппроксимации)

Рис. 8. Обобщенная кривая упрочнения σi–ei стали 10 (формула на поле кривой – ее математическое выражение; R – достоверность ее аппроксимации)

Рис. 9. Обобщенная кривая упрочнения σi–ei стали 20Г2Р (формула на поле кривой – ее математическое выражение; R – достоверность ее аппроксимации)

Для гайки М18 при изготовлении ее из стали 20 в зонах опорной поверхности и пробитого отверстия упрочнение металла имеет максимальное значение σi = 900–920 МПа, которое незначительно превышает значение порога упрочнения. Минимальное упрочнение соответствует боковым граням, σi = 600–650 МПа. Большая часть высаженного объема изделия имеет упрочнение σi = 750–800 МПа, что ниже порога упрочнения примерно на 10–12 %. В случае изменения марки материала, в частности, при изготовлении изделия из стали 20Г2Р, можно прогнозировать повышение прочностных характеристик, так как порог упрочнения данного материала соответствует меньшей степени деформации ei = 2,2 при большем упрочнении σi = 920–940 МПа.

Для формованного фланцевого болта М10, изготовленного из стали 20Г2Р, центральная зона деформирования имеет упрочнение σi = 800–850 МПа, что ниже возможного повышения до σi = 900–920 МПа. Это свидетельствует о ресурсе его повышения за счет изменения технологии высадки, включающей увеличение числа операций.

Для обрезного болта М10, изготовленного из стали 10, основное упрочнение соответствует поверхностям обрезанных граней шестигранника. Его значение максимально и составляет σi = 750 МПа. Основной объем головки имеет упрочнение σi = 600–650 МПа.

Неоднородность деформированного состояния высаженных изделий подтверждается микроструктурным анализом, в частности, изменением текстуры исходной заготовки – проволоки, полученной волочением.

Для гайки основное упрочнение соответствует зоне отверстия, которое металл получает на операции пробивки, зоны 2 и 3 на рис. 2. При анализе их структур можно отметить отличие. Это объясняется различными фазами операции пробивки: упругой, пластической и сколом. Структура боковых поверхностей изделия незначительно отличается от структуры исходной заготовки.

Для формованного фланцевого болта по верхней поверхности изделия и по месту перехода головки в стержень текстура исходной проволоки практически не изменилась и сохраняет осевое направление в отличие от зоны фланца.

Для обрезного болта изменение текстуры исходной заготовки соответствует боковым граням, имеющим наибольшую степень деформации. По оси изделия она имеет малое отличие.

В целом полученные результаты свидетельствуют о возможности оценки и прогнозирования упрочнения металла изделий, полученных многооперационными процессами холодного деформирования, основанной на применении обобщенных кривых упрочнения металлических материалов совместно с определением деформированного состояния изделий.

Выводы

1. Предложено структурно-деформационное направление оценки и прогнозирования прочностных характеристик металла изделий, изготовленных многооперационными процессами холодного деформирования, основанное на применении обобщенных кривых упрочнения используемых материалов совместно с определением деформированного состояния изделий.

2. Дана оценка упрочнения холодно высаженных крепежных изделий: гайки М18, обрезного болта М10 и фланцевого формованного болта М10, изготовленных из сталей 10, 20 и 20Г2Р соответственно. Определен ресурс возможного его повышения в зависимости от марки используемого материала и особенностей технологического процесса изготовления.

Рецензенты:

Гаврилов Г.Н., д.т.н., профессор, Образовательно-научный институт физико-химических технологий и материаловедения (ОНИ ФХТиМ), Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, зав. кафедрой «Теоретическая и прикладная механика», Институт промышленных технологий машиностроения (ИПТМ), Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Работа поступила в редакцию 15.01.2014.