Последние десятилетия ознаменовались значительными достижениями в теории и технологии бетона с применением различных добавок и модификаторов, позволяющих эффективно управлять процессом структурообразования и получать различные бетонные материалы с заданными свойствами. Также известно, что материал с высокой сопротивляемостью повышенным температурам и агрессивным средам является модифицированным и обладает высокими строительно-техническими свойствами [10].

Опыт приготовления эффективных комплексных полифункциональных модификаторов изложен в трудах В.Г. Батракова, М.И. Хигеровича, В.И. Соловьева, Д.О. Байджанова, Е.В. Ткач, С.М. Шарипова.

Актуальность поставленной задачи заключается в том, что улучшение строительно-технических свойств различных конструкционных материалов достигается использованием комплексного модификатора на основе керамзита, золы-уноса тепловых электростанций и комплексного белково-протеинового модификатора.

Вопросы технологии производства легких материалов на основе различных заполнителей нашли свое отражение в работах М.М. Митрохина, Г.А. Бужевича, М.З. Симонова, А.В. Волженского, С.М. Ицкова, С.М. Когана, М.М. Израелита, Б.Б. Вейнера и др [6].

Легкие бетоны имеют объемный вес не более 1800 кг/м3.

Легкий бетон является универсальным материалом, который применяется для стен, перекрытий, перегородок, покрытий зданий и других конструкций. Применение легкого бетона взамен кирпича и тяжелого бетона дает большие выгоды. Например, замена кирпича стен крупными панелями из легкого бетона приводит к уменьшению веса здания, сокращению трудоемкости возведения стен на 60–70 % и к снижению стоимости монтажа по сравнению с кирпичной кладкой [1].

Теплоизоляционные легкие бетоны имеют невысокую среднюю плотность – ниже 500 кг/м3 и обладают также хорошими теплозащитными свойствами, так как в сухом состоянии их теплопроводность находится ниже 0,20 Вт/(м·К). Положительные свойства теплоизоляционных легких бетонов позволяют использовать их в конструкциях как достаточно надежную теплоизоляцию [6].

Большинство добавок, улучшая одни характеристики бетонной смеси или бетона, не изменяют, а зачастую ухудшают другие характеристики. Для преодоления побочных эффектов используют комплексные добавки, состоящие из нескольких самостоятельных компонентов, например, суперпластификатора и микрокремнезема. Комплексные добавки многофункциональны и способны влиять сразу на несколько характеристик бетонной смеси и бетона [7, 8, 9].

Для приготовления комплексных модификаторов применяли:

- керамзит, отвечающий требованиям ГОСТ 9757-90;

- комплексный белково-протеиновый модификатор (КБПМ) ГОСТ 30459-96;

- золу-унос, ГОСТ ТУ 25818.

Основными качественными характеристиками пены являются:

1) кратность (К), представляющая отношение начального объема пены (Vн) к объему водного раствора пенообразователя (Vp);

2) устойчивость во времени.

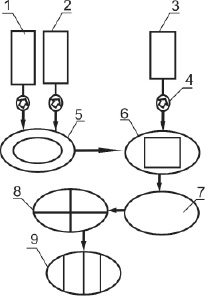

Рис. 1. Технологическая схема получения КВД: 1 – керамзит; 2 – зола-унос; 3 – КБПМ; 4 – дозатор; 5 – мельница; 6 – смеситель; 7 – сушильная камера; 8 – гранулятор; 9 – склад готовой продукции

Выбрана следующая технологическая схема получения комплексной добавки на основе керамзита, комплексного белково-протеинового модификатора (КБПМ) и отходов производства (зола-унос) [1].

Метод двухстадийного введения пены предусматривает строго определенную последовательность совмещения ингредиентов: пеноконцентрат совмещается с комплексной добавкой и тщательно перемешивается, затем получаемая с помощью пеноконцентрата и КБПМ модифицированная пена совмещается с цементом, который проявляет гидравлическую активность [2].

Пена, полученная из пеноконцентрата, подается в работающую бетономешалку со смесью минеральных кмпонентов. Пену дозируют по объему. Перемешивание пены и минеральных компонентов производят в течение 1– 2 мин [2, 4].

Пенобетон (неавтоклавный) твердеет как в нормально-влажностных условиях, так и при термовлажностной обработке. В связи с тем, что бетоны с использованием золы гидроудаления медленно набирают прочность в нормально-влажностных условиях, рекомендуется пенобетоны подвергать пропариванию [1, 6].

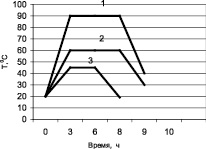

Установлен оптимальный режим теплообработки в присутствии добавки-модификатора.

Согласно проведенным исследованиям, оптимальный режим твердения составляет 45 °С, это обусловливается введением в пенобетон добавки-модификатора, а именно содержанием в ней необожженного вермикулита.

Рис. 2. Режим ТО пенобетона

При проведении дальнейших исследований при оптимально выбранном режиме в зависимости от плотности пенобетона 400– 600 кг/м3 продолжительность выдержки изделий до пропаривания составляет 7–8 ч.

Известно, что многие свойства бетона зависят от качества поровой структуры цементного камня. Соотношение открытой и закрытой пористости оказывает существенное влияние на свойства цементного камня, в том числе в условиях воздействия на бетон различных агрессивных сред. Оптимальная поровая структура цементных материалов должна соответствовать следующим требованиям:

- в отвердевшем бетоне должны преобладать микро- и макропоры с радиусом, не превышающим 10–4 см;

- необходимо по возможности ликвидировать наиболее крупные поры седиментационного происхождения;

- имеющиеся в цементном растворе микропоры должны быть преимущественно замкнутыми или тупиковыми [1, 6, 10].

Рассмотрено улучшение поровой структуры модифицированного цементного камня на примере состава с использованием добавки и бездобавочного состава. Добавка принята 2,0 % от массы цемента.

Микропористость определяли с помощью метода ртутной порометрии [9]. Отмечается улучшение качества поровой структуры цементного камня после введения модификатора: наблюдается уменьшение радиуса пор до 60 мкм (преобладающие) против 75 мкм в возрасте 28 суток.

Применение комплексной вспучивающейся добавки значительно улучшает структуру пор пенобетонного материала, что открывает большие возможности для производства качественных материалов [3, 11].

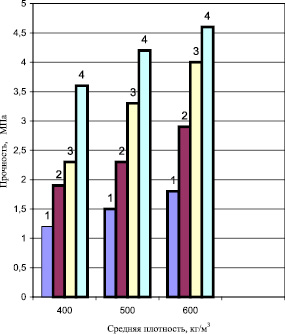

Прирост прочности пенобетона с модификатором, твердеющего в нормальных условиях, составляет 30 % в сравнении с прочностью материала без добавки. Объясняется данный факт улучшением микропористой структуры цементного камня в присутствии комплексной добавки, что способствует образованию качественных ячеек пенобетонных изделий.

Рис. 3. Прочность и плотность пенобетона при различных методах приготовления: 1 – классический метод; 2 – метод двухстадийного введения пены; 3 – классический метод с добавкой; 4 – метод двухстадийного введения пены с добавкой

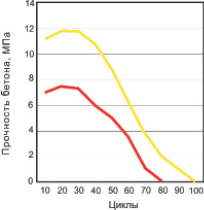

Анализ полученных данных показывает, что бетоны без добавок выдерживают 50 циклов попеременного замораживания и оттаивания, тогда как бетон с модификатором выдерживает 65. Снижение прочности модифицированного пенобетона происходит медленнее, что указывает на потенциальные возможности модифицированных пенобетонов.

Рис. 4. Результаты испытаний пенобетона на морозостойкость: 1 – состав без добавок; 2 – состав с комплексным модификатором

Таким образом, в состав комплексной добавки входит ингредиент, обеспечивающий материалу гидрофобные свойства, снижая водопоглощение и увеличивая морозостойкость.

Модифицированный бетон существенно отличается основными физико-механическими свойствами по отношению к обычному бетону без добавок. При совмещении цемента с комплексной вспучивающейся добавкой ее ингредиенты создают защитный слой цементного клинкера и придают цементу не только устойчивость к повышенной температуре, но и улучшенные физико-механические свойства.

Применение модификатора в бетонных смесях позволяет получить следующие положительные результаты:

Реологические:

- улучшение удобоукладываемости и однородности бетонных смесей;

- получение водоудерживающего эффекта в бетонных смесях со сниженным расходом воды (снижение расхода воды до 20 %);

- увеличение жизнеспособности бетонных смесей на 4–5 часов.

Физико-механические:

- увеличение прочностных характеристик бетона на 30–50 %;

- получение бетонов с высокими показателями по морозостойкости и коррозионной стойкости;

- увеличение адгезии растворов и бетонов.

Рецензенты:

Утенов Е.С., д.т.н., профессор, заведующий кафедрой «Строительство и ЖКХ» Карагандинского государственного технического университета, г. Караганда;

Жакулин А.С., д.т.н., профессор кафедры «Строительство и ЖКХ» Карагандинского государственного технического университета, г. Караганда.

Работа поступила в редакцию 15.01.2014.