Проблема повышения надежности и безопасной работы деталей машин и технических устройств является важнейшей задачей промышленности и приоритетным направлением современной науки. При этом значительное число ответственных деталей машин и механизмов испытывает воздействие переменных циклических нагрузок. Данная проблема включает необходимость отыскания оптимальных конструкторских решений и использования технологических процессов, обеспечивающих высокие эксплуатационные характеристики деталей и конструкций в целом.

Во всех отраслях промышленности широко используются конструкционные материалы, подвергающиеся различным методам обработки. При изготовлении изделий и элементов конструкций из листовых малоуглеродистых сталей широко используются различные виды пластического деформирования. В частности, при проведении холодной штамповки с глубокой и сложной вытяжкой различные элементы изделия испытывают деформацию растяжения различной степени.

В результате упрочнения сопротивление усталости деталей машин и механизмов изменяется неоднозначно, и в процессе эксплуатации резерв прочности материала не всегда исчерпывается полностью [4–6].

В работе приведены результаты исследований параметров усталостного разрушения малоуглеродистых листовых сталей в зависимости от степени предварительной деформации растяжением (εп.д).

Методика проведения эксперимента

Для решения этой задачи были выбраны широко применяемые в автомобильной и других отраслях промышленности низкоуглеродистые листовые холоднокатаные стали 08кп, 08Ю, горячекатаные стали 08ЮА, 08ГСЮТ, 07ГСЮФТ и 07ГБЮ после различной степени предварительной пластической деформации.

Предварительная деформация образцов осуществлялась в диапазоне от 0 до 29 % при комнатной температуре растяжением на разрывной машине «INSTRON» со скоростью деформации 2⋅10–3 с–1 и осадкой на прессе через подкладной инструмент со скоростью деформации 10–1 с–1. При этом осадке подвергался не весь образец, а только его участок в опасном сечении.

Предварительной пластической деформации подвергались пластины с размерами поперечного сечения 3×20 мм, из которых изготавливались образцы как для статических испытаний на растяжение (сечением 3×3 мм при соблюдении соотношения  между начальной расчетной длиной образца l0 и площадью поперечного сечения A0), так и для усталостных испытаний (размеры рабочей части соответствовали IV типу плоских образцов [3]).

между начальной расчетной длиной образца l0 и площадью поперечного сечения A0), так и для усталостных испытаний (размеры рабочей части соответствовали IV типу плоских образцов [3]).

Усталостные испытания осуществлялись по схеме мягкого нагружения знакопеременным циклическим изгибом на установке, позволяющей регистрировать изменения прогиба образца в процессе нагружения [3].

Результаты экспериментов и их обсуждение

В табл. 1 приведены кривые усталости в логарифмических координатах, уравнения которых имеют общий вид [6]:

где β – тангенс угла наклона кривой усталости, характеризующий способность материала сопротивляться циклическому нагружению.

Параметры уравнений кривых усталости приведены в табл. 1.

Таблица 1

Уравнения кривых усталости сталей 08 кп, 08Ю, 08ЮА, 08ГСЮТ и 07ГСЮФТ

|

№ п/п |

Сталь |

Предварительная деформация |

lg σ = – tg αω lg N + lg σa или Y = – A X + B |

|

|

схема |

степень, % |

|||

|

1 |

08кп |

– |

ИС (х/к) |

Y = –0,088 X + 3,024 |

|

2 |

08кп |

Осадка |

5 |

Y = –0,999 X + 3,066 |

|

3 |

08кп |

Осадка |

17 |

Y = –0,085 X + 3,005 |

|

4 |

08кп |

Осадка |

29 |

Y = –0,083 X + 2,980 |

|

5 |

08Ю |

– |

ИС (х/к) |

Y = –0,132 X + 2,921 |

|

6 |

08Ю |

Осадка |

12 |

Y = –0,134 X + 2,910 |

|

7 |

08ЮА |

– |

ИС (г/к) |

Y = –0,121 X + 3,163 |

|

8 |

08ЮА |

Растяжение |

2,5 |

Y = –0,194 X + 3,484 |

|

9 |

08ЮА |

Растяжение |

5 |

Y = –0,204 X + 3,582 |

|

10 |

08ЮА |

Растяжение |

10 |

Y = –0,291 X + 4,157 |

|

11 |

08ЮА |

Растяжение |

15 |

Y = –0,339 X + 4,364 |

|

12 |

08ЮА |

Растяжение |

20 |

Y = –0,416 X + 4,812 |

|

13 |

08ГСЮТ |

Осадка |

ИС (г/к) |

Y = –0,096 X + 2,933 |

|

14 |

08ГСЮТ |

Осадка |

5 |

Y = –0,067 X + 2,812 |

|

15 |

08ГСЮТ |

Осадка |

17 |

Y = –0,089 X + 2,925 |

|

16 |

08ГСЮТ |

Осадка |

29 |

Y = –0,090 X + 2,943 |

|

77 |

07ГСЮФТ |

Осадка |

ИС (г/к) |

Y = – 0,161 X + 3,258 |

|

18 |

07ГСЮФТ |

Осадка |

5 |

Y = –0,150 X + 3,240 |

|

19 |

07ГСЮФТ |

Осадка |

17 |

Y = –0,142 X + 3,207 |

|

20 |

07ГСЮФТ |

Осадка |

29 |

Y = –0,109 X + 3,067 |

Влияние видов и режимов технологической обработки на сопротивление усталостному разрушению сталей зависит от их природы, исходного структурного состояния и амплитуды циклического нагружения.

Холоднокатаная сталь 08 кп на воздухе имеет ограниченный предел выносливости на базе 106 циклов в 1,9 и 1,7 раза выше, чем у горячекатаных сталей 07ГСЮФТ и 08ГСЮТ соответственно.

После деформации на 29 % ограниченный предел выносливости на этой же базе снижается в 1,05 у стали 08 кп и в 1,3 и 1,1 раза соответственно у сталей 07ГСЮФТ и 08ГСЮТ, однако для стали 08кп остается все-таки в 1,2 раза выше, чем у низколегированных сталей [4, 6]. Хотя эти стали и имеют более высокие значения пределов прочности и текучести [7], чем сталь 08 кп, сопротивлением же усталости (на базе 106 циклов) обладают более низким – в 1,6 и 1,4 раза соответственно. Таким образом, сталь 08кп показывает более стабильные и превосходящие сталей 07ГСЮФТ и 08ГСЮТ параметры сопротивления усталостному разрушению.

Структура стали 08 кп состоит из феррита с небольшим количеством перлита, а характер усталостного разрушения образцов, испытанных на воздухе, в основном вязкий. Низколегированные стали 08ГСЮТ и 07ГСЮФТ имеют карбидные включения [2], которые препятствуют движению дислокаций и приводят к повышению прочностных свойств при статическом растяжении. Однако карбидные включения являются также источниками образования микротрещин при растяжении, что отрицательно сказывается на параметрах пластичности. Под действием циклических нагрузок эти трещины активируют развитие процессов усталостного разрушения и инициируют продольное растрескивание образцов, а следовательно, способствуют понижению их долговечности. Поэтому независимо от режимов предварительной технологической обработки образцы из стали 08 кп имеют более высокое сопротивление усталости, чем низколегированные стали 08ГСЮТ и 07ГСЮФТ [3].

Предварительная деформация осадкой холоднокатаной стали 08Ю на 12 % при высоких напряжениях, например, при σа = 250 MПa, снижает долговечность в 1,37 раза. При пониженных уровнях амплитуд нагружения (например, при σа = 150 МПа) деформация 12 % долговечности холоднокатаной стали снижается в 1,42 раза.

В результате усталостных испытаний стали 08ЮА установлено, что с увеличением степени предварительной деформации растяжением предел усталости σ-1 на базе испытаний N = 107 циклов изменяется неоднозначно.

Так, например, предварительная деформация растяжением до εпд = 2,5 % снижает предел усталости по сравнению с недеформированными образцами на 15 %, что может быть связано с возникновением повреждаемости в наиболее слабых поверхностных зернах металла, характером и уровнем внутренних остаточных напряжений, степенью неоднородности пластической деформации. Дальнейший рост степени предварительной деформации приводит к увеличению σ–1, значение которого достигает максимума σ–1 = 197 МПа при εпд = 15 %, не превышающего значения предела усталости недеформированных образцов σ–1 = 200 МПа.

При этом следует отметить, что с увеличением εпд снижается деформационная способность предварительно деформированных образцов и повышается интенсивность накопления усталостных повреждений с уменьшением амплитудного напряжения цикла σа.

Параметры уравнений кривых усталости даны в табл. 2, где r – коэффициент корреляции.

Таблица 2

Параметры уравнения кривой усталости и уравнения изменения относительной стрелы прогиба образца из горячекатаной стали 07ГБЮ на стадии N1

|

№ п/п |

εп.д, % |

Параметры уравнений кривой усталости |

Параметры уравнения кривой εс.п = f(N1) при σa = 300 МПа |

||||

|

lgσ0 |

β |

r |

lgε0 |

С |

r |

||

|

1 |

0 |

3,078 |

0,106 |

–0,95 |

0,032 |

–0,0117 |

–0,96 |

|

2 |

2,5 |

3,474 |

0,186 |

–0,93 |

–0,087 |

0,0235 |

–0,95 |

|

3 |

5 |

3,869 |

0,257 |

–0,91 |

–0,062 |

0,0169 |

–0,97 |

|

4 |

10 |

4,073 |

0,288 |

–0,94 |

–0,046 |

0,0122 |

–0,98 |

|

5 |

14 |

4,108 |

0,291 |

–0,93 |

–0,022 |

0,00645 |

–0,95 |

|

6 |

17 |

4,395 |

0,349 |

–0,92 |

–0,031 |

0,0079 |

–0,97 |

В результате усталостных испытаний установлено (табл. 2), что зависимости изменения показателя β и предела усталости σ–1 на базе испытаний N = 107 циклов от степени предварительной деформации εп.д. можно разделить на три участка:

- первый участок εп.д = 0–5 %;

- второй участок εп.д = 5–14 %;

- третий участок εп.д > 14 %.

Первый участок характеризуется резким увеличением показателя β, величина которого β = 0,257 при εп.д = 5 % в 2,4 раза выше, чем у недеформированных образцов, и снижением предела усталости до минимума σ–1 = 200 МПа при εп.д = 2,5 % (по сравнению с недеформированными образцами σ–1 снижается на 15 %), что может быть связано с возникновением повреждаемости в наиболее слабых поверхностных зернах металла, с характером и уровнем внутренних остаточных напряжений, степенью неоднородности пластической деформации [3].

На втором участке рост показателя β существенно замедляется (при εп.д = 14 % β = 0,291, то есть на 13 % больше, чем у образцов, деформированных на εп.д = 5 %), а предел усталости непрерывно возрастает и при εп.д = 14 % достигает максимума σ–1 = 230 МПа, что соответствует пределу усталости недеформированных образцов.

Снижение величины σ–1 до 216 МПа и дальнейший рост показателя β до 0,349 при εп.д = 17 % обусловливают ухудшение усталостных характеристик на третьем участке, которое, очевидно, вызвано возникновением в процессе пластического деформирования растяжением дефектной структуры, когда в локальных объемах металла с критической плотностью дислокаций зарождаются субмикроскопические трещины, которые при циклическом нагружении инициируют развитие микропластических деформаций и снижают сопротивление зарождению и распространению усталостных трещин [1].

Дополнительную информацию о накоплении циклических повреждений можно получить при рассмотрении изменения стрелы прогиба образца,

где f0, fi – соответственно величины начальной и текущей стрелы прогиба образца в функции N числа циклов нагружений.

Ранее [2] подобные экспериментальные данные нами были получены для предварительно деформированной растяжением горячекатаной стали 08ЮА.

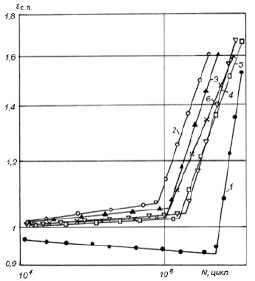

На рисунке в координатах lg εс.п – lg N представлены кривые εс.п = f(N) при σa = 300 МПа для стали 07ГБЮ.

Из рисунка видно, что процесс усталостного разрушения можно разделить на две стадии: стадию N1 (до момента раскрытия и распространения усталостной трещины), которой соответствует пологий участок кривой εс.п = f(N), и стадию N2 распространения усталостной трещины (с момента раскрытия трещины до полного её распространения по сечению образца), которой соответствует крутой участок кривой εс.п = f(N).

Долговечность N до разрушения, как правило, определяется показателем С, характеризующим скорость накопления усталостных повреждений в первый период усталостного разрушения, величину которого можно определить из уравнения lg εс.п = lg ε0 ± Сlg N1 [1].

Параметры этого уравнения в зависимости от величины εп.д даны в табл. 2.

Анализ результатов, представленных на рисунке и в табл. 2, показывает, что превалирующим процессом при циклическом нагружении недеформированных образцов является циклическое упрочнение (εс.п < 1), показатель С = –0,0117; N = 3,45·105 цикл.

Изменение относительно стрелы прогиба образца предварительно деформированной растяжением стали 07ГБЮ при σa = 300 МПа: 1 – εп.д = 0 %; 2 – εп.д = 2,5 %; 3 – εп.д = 5 %; 4 – εп.д = 10 %; 5 – εп.д = 14 %; 6 – εп.д = 17 %

Предварительная пластическая деформация приводит к смене механизма, контролирующего скорость процесса усталости, так как упрочнение сменяется разупрочнением (εс.п > 1). При этом следует отметить удовлетворительное соответствие способности упрочненной структуры к циклическому разупрочнению при выполнении соотношения  [1, 2].

[1, 2].

Долговечность при εп.д = 2,5 % снижается до N = 2·105 циклов при значении показателя С = 0,0235. Дальнейшее увеличение εп.д от 5 до 14 % уменьшает показатель С, что соответствует увеличению долговечности предварительно деформированных образцов. Так, при εп.д = 5 % (С = 0,0169), N = 2,4·105 циклов, а при εп.д = 14 % (С = 0,00645), N = 3,5·105 циклов.

Из рисунка также следует, что продолжительность первой стадии процесса накопления усталостных повреждений для недеформированных образцов N1 = 2,25·105 циклов, что по отношению к общему числу циклов до разрушения N составляет  ; при εп.д = 2,5 % отношение

; при εп.д = 2,5 % отношение  ; при εп.д = 5–17 % отношение

; при εп.д = 5–17 % отношение  находится в пределах 0,45–0,3, то есть предварительная деформация растяжением приводит к монотонному снижению продолжительности первой стадии процесса усталостного разрушения, и долговечность деформированных образцов в большей степени определяется длительностью стадии распространения усталостной трещины с момента её раскрытия.

находится в пределах 0,45–0,3, то есть предварительная деформация растяжением приводит к монотонному снижению продолжительности первой стадии процесса усталостного разрушения, и долговечность деформированных образцов в большей степени определяется длительностью стадии распространения усталостной трещины с момента её раскрытия.

Выводы

1. Влияние предварительной деформации на циклическую долговечность и ограниченный предел выносливости носит немонотонный характер и зависит от структуры материала, технологии обработки и амплитуды знакопеременного нагружения. При этом предварительная деформация в пределах равномерной обусловливает повышение сопротивления усталости.

2. Получены кривые усталости для широко применяемых в автомобильной и других отраслях промышленности низкоуглеродистых листовых холоднокатаных сталей 08кп, 08Ю, и горячекатаных сталей 08ЮА, 08ГСЮТ, 07ГСЮФТ и 07ГБЮ после различных степеней предварительной пластической технологической деформации.

3. По кинетическим диаграммам усталостного разрушения дана оценка изменения долговечности от скорости накопления усталостных повреждений на стадии циклического деформирования до момента раскрытия и распространения усталостной трещины.

4. Установлено соотношение длительности стадий усталостного разрушения в зависимости от степени предварительной деформации растяжением при заданном амплитудном напряжении цикла.

Рецензенты:

Панов А.Ю., д.т.н., профессор, зав. кафедрой «Теоретическая и прикладная механика», директор ИПТМ, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Хлыбов А.А., д.т.н., профессор, зав. кафедрой «Материаловедение, технология материалов, термическая обработка металлов», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Работа поступила в редакцию 16.12.2013.